Fabrication additive : du prototype à la production

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-06-28

La fabrication additive ou FA s'inscrit dans une tendance plus large de fabrication numérique pour des cycles de prototypage rapides — et une mise en production plus rapide des produits.

Prenons l'exemple du processus de prototypage après l'adoption massive de la CAO 3D mais avant l'avènement de l'impression 3D. Les ingénieurs utilisaient la CAO 3D pour concevoir des pièces, mais exportaient ensuite les détails vers des dessins en deux dimensions. Ces dessins étaient ensuite lus par des opérateurs de machines qui programmaient des machines CNC (commande numérique par calculateur) pour produire les pièces. Aujourd'hui, la fabrication numérique envoie les modèles de pièces 3D directement aux machines (qu'il s'agisse de machines-outils CNC ou d'imprimantes 3D) pour la production. Des algorithmes entièrement automatisés pilotent l'exécution de la construction de ces pièces. Cette capacité permet de réduire considérablement le délai entre la conception et la production des pièces.

La fabrication numérique accroît également considérablement les informations dont disposent les ingénieurs. Dans certains cas, pour des conceptions transmises à des services de prototypage et de fabrication par lots via des portails Web, un retour instantané sur la fabricabilité et une tarification précise peuvent être fournis. Ainsi, plusieurs conceptions peuvent être chiffrées rapidement avant même que le prototypage ne commence.

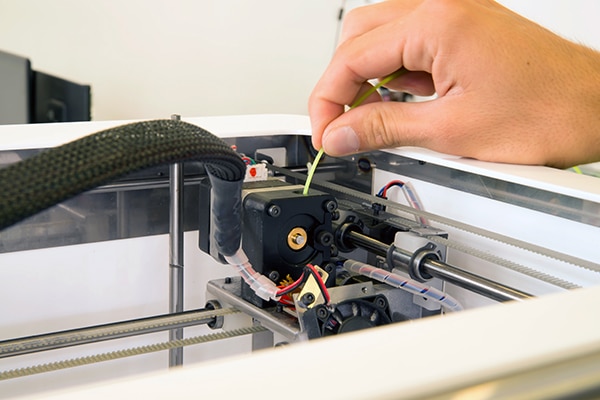

Figure 1 : Les machines de fabrication additive de tous types (y compris celles basées sur FDM, comme illustré ici) utilisent des moteurs pas-à-pas pour un mouvement contrôlé et coordonné de la buse d'extrusion (ou autre effecteur terminal de dépôt) dans l'espace 3D. Les moteurs pas-à-pas NEMA 17 capables de couples jusqu'à 424 mNm sont fréquents. (Source de l'image : Dreamstime)

Figure 1 : Les machines de fabrication additive de tous types (y compris celles basées sur FDM, comme illustré ici) utilisent des moteurs pas-à-pas pour un mouvement contrôlé et coordonné de la buse d'extrusion (ou autre effecteur terminal de dépôt) dans l'espace 3D. Les moteurs pas-à-pas NEMA 17 capables de couples jusqu'à 424 mNm sont fréquents. (Source de l'image : Dreamstime)

La fabrication additive est au cœur de ces versions modernes de conception itérative en amont. De plus, la fabrication additive permet la production de formes de pièces impossibles à usiner de manière conventionnelle — des structures creuses avec des treillis internes, par exemple. La possibilité d'imprimer rapidement des composants thermoplastiques (et à faible coût) peut avoir un effet transformateur sur le prototypage précoce. De tels composants peuvent être utilisés comme pièces prototypes réelles ou comme outillage pour fixer des pièces usinées ou mouler des pièces composites. Les développements plus récents permettant d'imprimer directement des pièces métalliques hautes performances offrent encore plus de possibilités pour le prototypage, la production d'outils de production et même la fabrication directe de pièces pour une production à faible volume.

Figure 2 : Le contrôle de mouvement avancé peut minimiser les fluctuations des ondes sinusoïdales de courant dans les moteurs d'axes d'imprimantes 3D pour un fonctionnement plus silencieux et plus fluide. Par exemple, certains circuits intégrés autonomes pour l'entraînement de moteurs pas-à-pas à deux phases utilisent des routines de hachage optimisées pour maximiser les performances de mouvement, le couple moteur et le rendement. (Source de l'image : Trinamic Motion Control GmbH)

Figure 2 : Le contrôle de mouvement avancé peut minimiser les fluctuations des ondes sinusoïdales de courant dans les moteurs d'axes d'imprimantes 3D pour un fonctionnement plus silencieux et plus fluide. Par exemple, certains circuits intégrés autonomes pour l'entraînement de moteurs pas-à-pas à deux phases utilisent des routines de hachage optimisées pour maximiser les performances de mouvement, le couple moteur et le rendement. (Source de l'image : Trinamic Motion Control GmbH)

Les noms de processus de fabrication additive propriétaires abondent, mais tous les processus appartiennent à l'une des sept catégories de fabrication additive de la norme ISO.

Impression 3D par extrusion de matériau : Le matériau est distribué de manière sélective par une buse ou à travers un orifice. Le plus souvent, le polymère thermoplastique est le matériau extrudé et le processus est communément appelé modélisation par dépôt de fil fondu ou FDM. Presque toutes les imprimantes 3D bon marché et même de nombreuses machines plus sophistiquées utilisent la technologie FDM.

Fusion sur lit de poudre ou PBF : L'énergie thermique telle que celle d'un laser, d'un faisceau d'électrons ou d'un arc plasma est concentrée pour fondre et fusionner des zones de matériau en poudre dans un lit de poudre.

En fait, la première forme de fusion sur lit de poudre développée dans les années 1980 est appelée frittage sélectif par laser ou SLS. Contrairement à certaines techniques utilisées aujourd'hui, le SLS ne pouvait pas fondre complètement les poudres… de sorte qu'il n'était pas possible de produire des pièces complètement denses. Désormais, les équipements modernes de fusion sur lit de poudre fondent entièrement les poudres métalliques pour produire des pièces entièrement denses avec des structures de grains comparables à celles des composants forgés. Les propriétés mécaniques des pièces produites par SLS peuvent être nettement supérieures à celles des composants moulés.

Photopolymérisation en cuve : Le photopolymère liquide dans une cuve est sélectivement durci par polymérisation activée par la lumière. Ce processus est souvent appelé stéréolithographie.

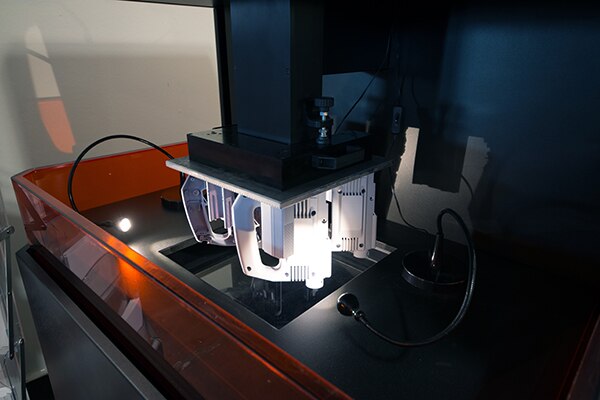

Figure 3 : La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP) sont des technologies de fabrication additive utilisées pour créer des modèles, des prototypes, des motifs et des pièces de production. (Source de l'image : Dreamstime)

Figure 3 : La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP) sont des technologies de fabrication additive utilisées pour créer des modèles, des prototypes, des motifs et des pièces de production. (Source de l'image : Dreamstime)

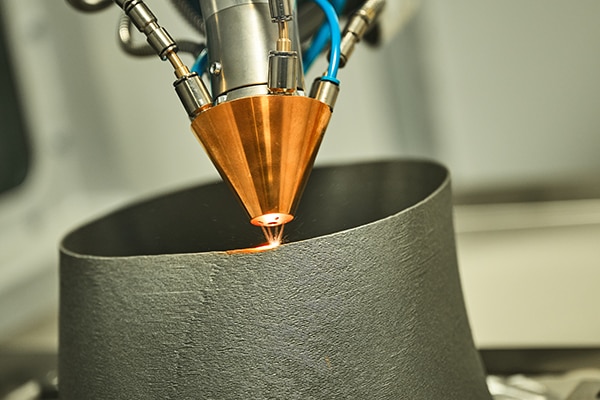

Dépôt de matière sous énergie concentrée ou DED : L'énergie thermique d'un laser, d'un faisceau d'électrons ou d'un arc plasma est concentrée pour fondre et fusionner les matériaux au fur et à mesure qu'ils sont déposés. Des fils ou des poudres soufflées peuvent être utilisés comme matières premières.

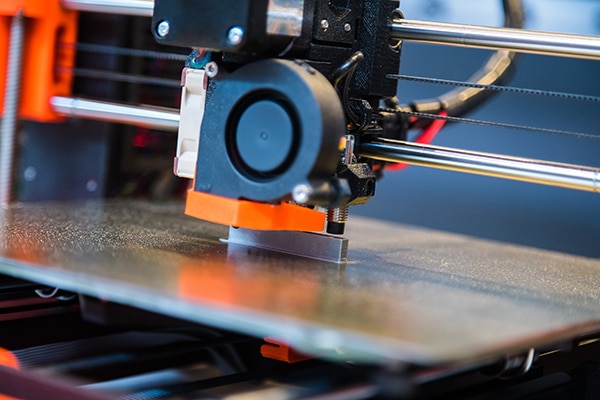

Figure 4 : Les guides linéaires à rails ronds et les entraînements par courroies synchrones exposés sont fréquents sur les imprimantes 3D de table ainsi que dans les équipements plus sophistiqués. (Source de l'image : Dreamstime)

Figure 4 : Les guides linéaires à rails ronds et les entraînements par courroies synchrones exposés sont fréquents sur les imprimantes 3D de table ainsi que dans les équipements plus sophistiqués. (Source de l'image : Dreamstime)

Projection de liant (BJ) et projection de matériau (MJ) : Dans les procédés BJ, un agent de liaison liquide est déposé de manière sélective pour fusionner les matériaux en poudre. En revanche, dans les procédés MJ, des gouttelettes de matériau de construction sont déposées de manière sélective à l'aide d'un procédé très similaire à celui de l'impression à jet d'encre.

Figure 5 : Cette imprimante 3D a un effecteur terminal plus lourd, elle est donc construite autour d'un bras robotisé SCARA. (Source de l'image : Dreamstime)

Figure 5 : Cette imprimante 3D a un effecteur terminal plus lourd, elle est donc construite autour d'un bras robotisé SCARA. (Source de l'image : Dreamstime)

Stratification de couches : Des feuilles de matériau sont liées pour former une pièce. Il s'agit du processus additif le plus ancien, dans lequel les premières machines superposaient des profils de papier et les reliaient pour créer des pièces 3D complexes, à l'instar de la fabrication du contreplaqué.

Points communs entre les équipements pour différents types de fabrication additive

Toutes les méthodes de fabrication additive décrites ci-dessus créent des pièces 3D en superposant des profils 2D. Dans les constructions impliquant des couches présentant des surplombs importants ou des caractéristiques susceptibles de se détacher, des structures de soutien sont d'abord déposées, puis retirées après la construction.

Alors que la technologie FDM basée sur l'extrusion de matériau est l'approche de fabrication additive dominante, qu'il s'agisse d'imprimantes 3D de qualité amateur ou de prototypage industriel dans les plastiques, deux processus sont de plus en plus courants pour produire des composants métalliques de grade aéronautique à haute résistance. Ces processus sont les suivants :

- Fusion sur lit de poudre (PBF) pour les petites pièces et les pièces entièrement finies

- Dépôt de matière sous énergie concentrée (DED) pour les pièces plus grandes qui nécessitent souvent un usinage final

Figure 6 : Les équipements de fabrication additive utilisés pour produire des pièces métalliques avancées sont des servo-systèmes utilisant des composants de mouvement avancés et même des moteurs à entraînement direct dans certains cas. De telles constructions permettent aux opérateurs de tirer parti de la précision des approches de construction basées laser. (Source de l'image : Dreamstime)

Figure 6 : Les équipements de fabrication additive utilisés pour produire des pièces métalliques avancées sont des servo-systèmes utilisant des composants de mouvement avancés et même des moteurs à entraînement direct dans certains cas. De telles constructions permettent aux opérateurs de tirer parti de la précision des approches de construction basées laser. (Source de l'image : Dreamstime)

L'évolution de tous les types de processus de fabrication additive a conduit à utiliser bon nombre des mêmes solutions d'automatisation. Par exemple, de nombreux composants d'automatisation avancés de Festo — y compris les actionneurs linéaires électromécaniques équipés de vis à billes ou d'entraînements par courroie — se trouvent dans les machines FDM, qu'il s'agisse d'équipements amateurs, d'équipements professionnels ou d'équipements SLS hautement sophistiqués.

Libertés et limites de conception de fabrication additive

L'un des principaux avantages des pièces obtenues par fabrication additive par rapport aux procédés soustractifs tels que l'usinage est la plus grande liberté de créer des formes différentes. Les caractéristiques usinées ne peuvent être créées que là où la machine-outil peut placer sa lame de coupe. Cela limite souvent le rayon minimum des angles internes, rend certaines caractéristiques en surplomb difficiles et signifie que les vides internes sont tout simplement impossibles à réaliser avec un seul composant. Ces limitations se traduisent souvent par des structures assemblées à partir de plusieurs composants boulonnés, ce qui augmente les coûts de fabrication et le poids tout en réduisant la résistance et la fiabilité. Libérées de ces limitations, les pièces produites à l'aide de procédés additifs peuvent souvent consolider de nombreux composants, réduisant considérablement les coûts tout en améliorant les performances.

La conception générative est un processus dans lequel des algorithmes conçoivent des composants en effectuant de nombreux petits changements et en simulant les performances de différents composants dans un processus qui s'apparente à l'évolution. Les formes résultantes présentent typiquement une complexité s'étendant bien au-delà de tout ce qu'un concepteur humain pourrait créer… et elles sont étonnamment similaires aux structures que la nature a développées.

Figure 7 : Les structures créées avec des conceptions génératives sont souvent associées à la fabrication additive, bien qu'elles soient souvent produites via la fabrication numérique et l'usinage CNC à cinq axes. Les composants illustrés ici ont été développés dans le cadre du programme NASA Evolved Structures. L'équipe de la NASA a utilisé l'usinage CNC car les pièces usinées peuvent être plus performantes que les variantes FA pour les applications à très hautes performances. Cela s'explique en partie par le fait que (malgré les progrès de la fabrication additive) les composants usinés sont soumis à une plus faible variabilité des propriétés des matériaux. (Source de l'image : NASA)

Figure 7 : Les structures créées avec des conceptions génératives sont souvent associées à la fabrication additive, bien qu'elles soient souvent produites via la fabrication numérique et l'usinage CNC à cinq axes. Les composants illustrés ici ont été développés dans le cadre du programme NASA Evolved Structures. L'équipe de la NASA a utilisé l'usinage CNC car les pièces usinées peuvent être plus performantes que les variantes FA pour les applications à très hautes performances. Cela s'explique en partie par le fait que (malgré les progrès de la fabrication additive) les composants usinés sont soumis à une plus faible variabilité des propriétés des matériaux. (Source de l'image : NASA)

À mesure que les composants se complexifient, avec des formes externes organiques et des treillis et canaux internes, les modèles numériques requièrent davantage de données. Les opérations telles que le rendu, le découpage, la génération de structure de support et la génération de code machine deviennent toutes plus difficiles. Les formats de fichiers tessellés établis (qui représentent les surfaces comme des maillages de triangles plans) deviennent lourds. Une approche a consisté à autoriser les fichiers de maillage avec des triangles courbes 3D afin qu'un plus petit nombre de triangles puisse être utilisé pour approximer une surface.

Une manière beaucoup plus efficace de représenter une géométrie aussi complexe consiste à utiliser la géométrie implicite, bien que celle-ci ne soit pas encore compatible avec la plupart des logiciels de CAO.

La fabrication additive permet de contrôler les géométries internes

La fabrication additive est inégalée dans sa capacité à créer des géométries internes. Cette capacité permet des structures légères et haute résistance autrement impossibles à réaliser, avec des maillages internes similaires à ceux des os et des tiges de plantes. Cette capacité permet également la conception de pièces consolidées avec des caractéristiques telles que des conduits internes, des tuyaux, des collecteurs, des canaux de refroidissement ou des échangeurs thermiques. Alors que ces composants sont conventionnellement usinés et fabriqués à partir de tuyaux et de plaques, résultant en des largeurs de canaux et des diamètres constants, avec la fabrication additive, il est possible de faire varier les profils. Des fonctionnalités telles que des turbulateurs peuvent être incluses pour augmenter le transfert de chaleur.

Figure 8 : Injecteur de carburant Aero LEAP de GE. (Source de l'image : GE)

Figure 8 : Injecteur de carburant Aero LEAP de GE. (Source de l'image : GE)

Les composants aéronautiques à fabrication additive sont utilisés dans les aéronefs depuis de nombreuses années. L'un des exemples les plus connus est l'injecteur de carburant Aero LEAP de General Electric, qui est en production depuis 2015. Il a remplacé 18 composants par un seul composant consolidé disposant de tous les canaux internes complexes requis.

Le turbopropulseur General Electric Catalyst, qui consolide plus de 800 pièces fabriquées de manière conventionnelle en 12 pièces de fabrication additive, utilise davantage la fabrication additive. Ce moteur devrait être certifié en 2023.

La fusion sur lit de poudre par faisceau laser ou PBF-L est le procédé métallique de fabrication additive le plus établi et le plus mature. Ce procédé est utilisé pour produire les composants moteurs de GE et il peut également produire des composants polymères de haute qualité. La taille du volume de construction est limitée à environ 400 mm × 400 mm × 800 mm en raison de la nécessité de maintenir un flux de gaz constant sur la zone de construction et du coût de remplissage du lit avec la poudre. Les poudres métalliques sont lourdes et également très chères dans la qualité requise pour une fusion homogène. Les taux de dépôt pour un seul laser peuvent atteindre 20 cm3/heure tandis que les systèmes à plusieurs lasers peuvent atteindre jusqu'à 150 cm3/heure pour les composants en aluminium. Il est possible d'obtenir une bonne finition de surface pour les pièces finies. La qualité de la surface dépend de la taille des particules de poudre, avec des diamètres de particules de seulement 5 µm.

Les propriétés des matériaux des pièces produites par fusion sur lit de poudre dépendent largement du contrôle du bain de fusion, dans lequel la poudre est fusionnée dans la pièce solide. Le contrôle de ce bain de fusion est essentiellement le même qu'une opération de soudage, et la compréhension fondamentale repose sur de nombreuses années de recherche et de développement dans le domaine du soudage. Le soudage laser et par faisceau d'électrons est utilisé depuis plus de 50 ans, tandis que le soudage à l'arc est utilisé depuis plus de 100 ans. Ces connaissances permettent de produire des pièces avec des structures de grain très fines, souvent comparables aux composants forgés les plus performants. Cependant, la variabilité du processus reste un peu plus élevée.

Conclusion

Bien que moins répandus, des faisceaux d'énergie autres que les lasers peuvent être utilisés pour la fusion sur lit de poudre. La fusion sur lit de poudre par faisceau d'électrons présente l'avantage de pouvoir diriger le faisceau avec des aimants plutôt que d'utiliser des miroirs orientés mécaniquement. Cela signifie que des taux de production un peu plus élevés sont réalisables, mais que la finition de surface n'est pas aussi fine que pour les processus basés laser.

À l'autre extrémité du spectre technologique, des imprimantes 3D open-source peuvent être construites à la maison et peuvent même imprimer leurs propres composants — devenant ainsi des machines à autoréplication. Il suffit d'acheter quelques composants d'automatisation tels que des moteurs pas-à-pas. Tous les éléments mécaniques de la construction peuvent être fabriqués.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.