Des câbles spéciaux pour lutter contre le bruit des variateurs de fréquence et des moteurs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-04-28

Les variateurs de fréquence (VFD) alimentent avec précision différents types de moteurs électriques présents dans les équipements automatisés. Ces VFD, qui correspondent pour l'essentiel à des composants d'alimentation électriques et électroniques, déterminent la tension aux enroulements du moteur afin de permettre un contrôle précis de la vitesse du moteur et (dans les adaptations de contrôle vectoriel) du couple de sortie. Malheureusement, des courants non contrôlés et d'autres phénomènes électriques peuvent être associés à cette alimentation électrique particulière. S'ils ne sont pas atténués, ces phénomènes peuvent s'avérer préjudiciables à la plupart des composants et systèmes d'automatisation situés à proximité des VFD.

Figure 1 : Les variateurs de fréquence, comme le 3G3MX2-A2015-V1, sont indispensables à une grande variété de de processus et d'applications d'automatisation discrètes, car ils fournissent un contrôle étroit, la sécurité et un rendement optimal des axes entraînés par des moteurs électriques. Toutefois, une mise en garde s'impose : le fonctionnement des VFD génère naturellement des interférences électromagnétiques (EMI) qui peuvent (si elles ne sont pas prises en compte) perturber les communications avec les contrôles et rétroactions à proximité, endommager les composants mécaniques adjacents et provoquer divers déclenchements intempestifs ainsi que d'autres comportements indésirables du système. (Source de l'image : Omron Automation and Safety)

Figure 1 : Les variateurs de fréquence, comme le 3G3MX2-A2015-V1, sont indispensables à une grande variété de de processus et d'applications d'automatisation discrètes, car ils fournissent un contrôle étroit, la sécurité et un rendement optimal des axes entraînés par des moteurs électriques. Toutefois, une mise en garde s'impose : le fonctionnement des VFD génère naturellement des interférences électromagnétiques (EMI) qui peuvent (si elles ne sont pas prises en compte) perturber les communications avec les contrôles et rétroactions à proximité, endommager les composants mécaniques adjacents et provoquer divers déclenchements intempestifs ainsi que d'autres comportements indésirables du système. (Source de l'image : Omron Automation and Safety)

Le fonctionnement des variateurs de fréquence permet de comprendre pourquoi ils peuvent être utilisés dans des conceptions inadaptées et causer des problèmes dans les moteurs qu'ils entraînent ainsi que dans d'autres équipements situés à proximité. Pour faire court, les VFD présente les caractéristiques suivantes :

- Ils acceptent comme entrée le courant sinusoïdal de l'alimentation secteur

- Ils redressent (convertissent) ensuite le courant secteur en courant continu

- Ils utilisent des transistors bipolaires à grille isolée (IGBT) pour inverser (reconvertir en courant alternatif) le courant continu — plus précisément, en trains d'impulsions modulés avec précision

En principe, les commutateurs du variateur coupent et rétablissent la tension pour un courant haché qui fait tourner le moteur comme s'il recevait une onde sinusoïdale de courant modulée en douceur. Avec cette forme de commande, appelée modulation de largeur d'impulsion ou PWM, la vitesse de sortie dépend au final de la fréquence des impulsions de courant.

Les VFD traditionnels, qui exécutaient ce processus à l'aide de redresseurs commandés au silicium (SCR) ou de transistors bipolaires à jonction (BJT), étaient des commutateurs plus lents que les VFD actuels basés sur des IGBT. C'est la fréquence élevée de commutation des IGBT qui permet une commande rapide et précise du moteur. Mais c'est aussi ce qui peut causer des problèmes sous la forme de perturbations radioélectriques (RFI) et d'interférences électromagnétiques conduites et rayonnées.

Effets du bruit du VFD sur le moteur, les commandes et le variateur lui-même

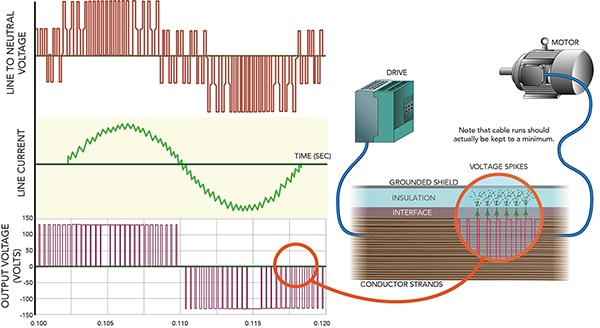

Les problèmes d'interférences électromagnétiques surviennent parce que même lorsque le variateur alimente un moteur pour qu'il tourne à basse vitesse, la façon dont chaque impulsion électrique constitue une onde carrée avec une amplitude de la tension de bus signifie que la puissance envoyée au moteur comprend des temps de montée de tension dV/dt plutôt spectaculaires — exprimés en μs ou en fractions de μs.

Prenons l'exemple des ondes réfléchies de tension. Au démarrage, les enroulements du stator du moteur électrique se comportent comme une inductance qui crée progressivement un champ magnétique, puis transmet le courant. Le câble qui alimente le moteur en énergie électrique à partir du variateur de fréquence constate une désadaptation d'impédance à sa jonction avec le moteur. Dans ce cas, les dépassements susmentionnés provoquent des ondes réfléchissantes qui font rebondir certains des fronts de la forme d'onde de tension dans le câble (vers l'électronique de commande) au niveau de la connexion haute impédance du câble avec le moteur.

Les ondes de tension réfléchies proviennent des dépassements de tension causés par la variation dV/dt spectaculaire de la modulation PWM.

Un facteur qui peut aggraver ce phénomène concerne la longueur excessive (ou dans certains cas inévitable) des câbles entre le variateur et le moteur. Les câbles d'une certaine longueur présentent une inductance élevée et sont susceptibles de créer plus de pics de tension et de composition d'ondes réfléchies que les câbles plus courts. Les ondes composées sont particulièrement préjudiciables, car ces ondes (qui ont été mises en phase) forment effectivement de nouvelles ondes correspondant à la somme de la tension et du courant des ondes originales.

Figure 2 : La forme d'onde carrée des impulsions électriques des VFD à l'amplitude de la tension du bus provoque des temps de montée en tension dV/dt spectaculaires qui (s'ils ne sont pas traités) peuvent, à leur tour, créer divers problèmes électromagnétiques. (Source de l'image : Design World)

Figure 2 : La forme d'onde carrée des impulsions électriques des VFD à l'amplitude de la tension du bus provoque des temps de montée en tension dV/dt spectaculaires qui (s'ils ne sont pas traités) peuvent, à leur tour, créer divers problèmes électromagnétiques. (Source de l'image : Design World)

Notez que les moteurs (tout comme les VFD) peuvent également être endommagés par les ondes réfléchies et les pics de tension. C'est pourquoi de nombreuses installations automatisées incluent aujourd'hui des moteurs contrôlés par onduleur. Les enroulements du stator de ces moteurs sont dotés d'une isolation hautes performances et d'autres éléments qui renforcent la capacité thermique globale et (dans la plupart des cas) la résistance aux pics de tension. Les valeurs nominales sont classées en fonction de l'amplitude et de la durée de la surtension, les valeurs les plus élevées correspondant à des conceptions impliquant des temps de montée plus longs (moins soudains). Bien entendu, les moteurs qui ne sont pas conçus pour fonctionner avec un onduleur peuvent également être commandés par un VFD. Cependant, l'application de ces moteurs moins robustes doit généralement être limitée aux équipements automatisés présentant des paramètres moyennement exigeants. Tout moteur de ce type entraîné par un VFD peut également nécessiter un câble court ainsi que l'inclusion de bobines de réactance et d'autres composants de protection.

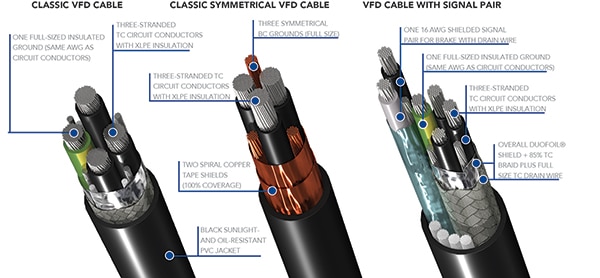

Des câbles à la rescousse : spécialement conçus pour les VFD

En plus de menacer le VFD, les ondes composées en phase avec une tension suffisamment élevée peuvent endommager un câble à usage général utilisé de manière inappropriée. Plus précisément, les pointes haute tension associées au fonctionnement du VFD peuvent soumettre l'isolant des câbles à des contraintes, le chauffer et même le percer. Pour éviter ce problème, des câbles sont spécifiquement conçus pour être utilisés avec les VFD :

- Conducteurs à fort courant (faible valeur AWG) conçus pour supporter toutes les tensions de crête prévues

- Interfaces suffisamment épaisses et isolant en polyéthylène réticulé spécialement conçu ou (dans certains cas moins favorables) en chlorure de polyvinyle

- Gaines et autres éléments pour disperser et mettre à la terre les pics de tension et le bruit générés par les VFD

Figure 3 : Les câbles pour VFD d'Alpha Wire sont dotés d'un isolant en polyéthylène réticulé qui leur confère une résistance à l'effet corona électromagnétique, une faible capacité (même sur de longues distances) et de bonnes performances à basse température. (Source de l'image : Alpha Wire)

Figure 3 : Les câbles pour VFD d'Alpha Wire sont dotés d'un isolant en polyéthylène réticulé qui leur confère une résistance à l'effet corona électromagnétique, une faible capacité (même sur de longues distances) et de bonnes performances à basse température. (Source de l'image : Alpha Wire)

L'une des mesures quantifiables de la résistance d'un câble aux ondes réfléchissantes est sa tension de seuil de l'effet corona, souvent mesurée en kV. Souvenez-vous de vos cours de physique de base : l'effet corona ou couronne (ainsi nommé pour sa couronne de faible lueur) est une ionisation soudaine de l'air entourant une tension très localisée. Cette ionisation peut (si elle n'est pas évitée par un isolant suffisant autour du conducteur) générer de l'ozone et divers composés nitreux qui peuvent rapidement détruire un câble appliqué de manière inappropriée. C'est pourquoi il convient d'utiliser des câbles à isolant épais adaptés aux VFD, c'est-à-dire des câbles qui répondent ou dépassent les exigences de construction indiquées par les fournisseurs de VFD et qui dépassent de loin les normes NEC (National Electric Code) pour les fils à usage général en nylon thermoplastique à haute résistance thermique (THHN). Lorsque les VFD fonctionnent à l'extérieur ou dans d'autres endroits humides, il est préférable d'utiliser un isolant en polyéthylène. Reportez-vous à l'article de DigiKey intitulé Le câble approprié pour une application industrielle pour en savoir plus sur les autres phénomènes qui affectent les conceptions commandées par VFD et leurs câbles, notamment les courants d'appel et les courants de mode commun.

Meilleures pratiques de câblage des VFD

Outre le fait de réduire au minimum les longueurs de câble des variateurs de fréquence — moins de 15 m si possible — il est également nécessaire de mettre correctement à la terre toutes les parties d'un équipement motorisé … y compris les panneaux de commande et de machine. Cela implique l'utilisation d'un bloc de mise à la terre commun ou d'un dispositif de potentiel maître qui empêche les effets néfastes des boucles de masse résultant des potentiels de tension entre divers points de la machine et la terre. C'est notamment le cas lorsque la rétroaction des machines repose sur des valeurs de référence de tension qui (si elles ne sont pas protégées contre les courants accidentels à la terre) pourraient signaler des valeurs erronées. Ce sujet est traité plus en détail dans l'article de DigiKey intitulé Mesurer les petits signaux circulant sur de hautes tensions et éviter les boucles de masse des capteurs.

En fait, de nombreuses conceptions nécessitent également l'ajout de sous-composants tels que des filtres, des anneaux de ferrite du côté du câble, des anneaux de mise à la terre de l'arbre du moteur et des blindages afin de résoudre complètement le problème des interférences électromagnétiques. Prenons l'exemple d'un simple composant complémentaire, souvent indispensable dans les installations de VFD, à savoir un ruban de mise à la terre. Ce composant plat consiste en une bande tressée de cuivre étamé avec une cosse à anneau à chaque extrémité. Lorsqu'ils sont intégrés dans une conception motorisée, les rubans de mise à la terre relient la borne de masse de protection du variateur (incluse sur tous les VFD) à la terre … et dissipent le bruit électrique haute fréquence vers la terre bien mieux qu'un fil de mise à la terre rond. Leur surface relativement importante permet de tenir compte de la manière dont le courant alternatif (en particulier à hautes fréquences) a tendance à circuler à la surface ou sur la peau d'un conducteur — d'où le terme « effet de peau » pour désigner ce comportement.

Figure 4 : Ce ruban de mise à la terre en cuivre étamé se caractérise par sa résistance à la corrosion, sa flexibilité et sa conformité RoHS. Ces rubans sont utiles pour la mise à la terre de certaines parties des installations de VFD, car ils tiennent compte de la façon dont le bruit haute fréquence a tendance à circuler à la surface des conducteurs. (Source de l'image : Falconer Electronics)

Figure 4 : Ce ruban de mise à la terre en cuivre étamé se caractérise par sa résistance à la corrosion, sa flexibilité et sa conformité RoHS. Ces rubans sont utiles pour la mise à la terre de certaines parties des installations de VFD, car ils tiennent compte de la façon dont le bruit haute fréquence a tendance à circuler à la surface des conducteurs. (Source de l'image : Falconer Electronics)

Une autre mise en garde s'impose toutefois : outre la protection contre les interférences électromagnétiques conduites, les conceptions doivent également offrir une protection contre le bruit à couplage capacitif transmis à hautes fréquences. Il s'agit notamment du bruit qui peut pénétrer dans le circuit du moteur du VFD par des éléments tels que les rubans de mise à la terre ou les câbles de moteur non blindés dans un conduit métallique … autant d'éléments qui conduisent facilement les EMI et génèrent des boucles de masse. Une autre zone où le bruit à couplage capacitif doit être atténué se situe entre les enroulements du moteur entraîné par le VFD et le châssis à la terre.

Figure 5 : Le tableau ci-dessous est tiré d'un document PDF éducatif téléchargeable sur digikey.fr qui compare la construction de trois modèles de câbles industriels adaptés aux VFD. (Source de l'image : Belden Inc.)

Figure 5 : Le tableau ci-dessous est tiré d'un document PDF éducatif téléchargeable sur digikey.fr qui compare la construction de trois modèles de câbles industriels adaptés aux VFD. (Source de l'image : Belden Inc.)

Conclusion

Les VFD sont largement utilisés dans les applications liées aux processus dans les domaines CVC, pétrolier et gazier, ainsi que dans le fonctionnement général des pompes, des compresseurs et des chaudières. Les VFD sont également essentiels dans un certain nombre de systèmes d'automatisation industrielle discrets utilisant des moteurs électriques pour faire fonctionner des axes mobiles sur des convoyeurs, des moulins, des ascenseurs et d'autres équipements qui peuvent bénéficier d'une augmentation du rendement.

Le succès de l'application de ces variateurs dépend de la prise en compte de leurs effets électriques et électroniques potentiellement dangereux sur les composants et systèmes connectés et adjacents … et en fait, l'utilisation de VFD nécessite généralement l'inclusion de filtres électriques spéciaux, de terminaisons, de systèmes de mise à la terre et de câbles spécifiques aux VFD.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.