Concevoir des dispositifs intelligents plus efficaces : 1re partie – Conception basse consommation avec microcontrôleurs et PMIC

Avec la contribution de Rédacteurs nord-américains de DigiKey

2018-10-16

Note de l'éditeur : Cette série en trois parties parle de la conception de dispositifs intelligents plus efficaces. Cette 1re partie aborde les techniques de conception basse consommation pour équilibrer la puissance et les performances. La 2e partie traite de la résolution des défis liés à la sécurité transparente des utilisateurs. La 3e partie examine les spécifications de microcontrôleurs requises pour atteindre les objectifs de conception.

Les produits électroniques corporels et IoT sans fil reposent sur des conceptions basse consommation capables de fournir une autonomie batterie étendue. Cependant, les budgets énergétiques restreints se heurtent à la demande en matière de fonctionnalités supplémentaires, ce qui peut pousser les développeurs à favoriser des batteries plus grandes avec des exigences de charge plus lourdes pour les utilisateurs. Des solutions fournissant une approche plus réfléchie pour le traitement et la gestion de l'alimentation sont requises.

Ces solutions doivent aider les concepteurs à répondre aux attentes de plus en plus exigeantes des utilisateurs. Par exemple, les utilisateurs s'attendent à avoir un produit intelligent aussi fiable et sûr que sa version traditionnelle. Rares sont les utilisateurs qui envisagent que leur système de verrouillage intelligent peut se décharger et laisser la porte ouverte. Ils s'attendent également à ce que l'aspect du produit intelligent soit similaire à celui de ses prédécesseurs. Par exemple, les utilisateurs peuvent se désintéresser d'une montre connectée qui est considérablement plus grosse que les autres bracelets existants.

Plus important encore, les utilisateurs s'attendent à ce que leur dispositif intelligent fournisse une valeur justifiant son achat, son installation et son utilisation. En fin de compte, ils souhaitent que le produit intelligent soit doté d'une sorte de fonction intelligente invisible pouvant leur fournir des services utiles, tout en maintenant une interaction et un aspect similaires à ceux du produit traditionnel d'origine.

Toutes ces attentes influent sur les fonctionnalités, le format et la consommation énergétique du produit. En raison des exigences concernant les fonctionnalités, le budget énergétique est souvent mis à mal par le microcontrôleur et la prise en charge de fonctionnalités de gestion de l'alimentation.

Cependant, grâce à des microcontrôleurs et des circuits intégrés de gestion de l'alimentation (PMIC) avancés, les développeurs peuvent répondre aux exigences plus strictes liées à la puissance et aux performances, sans compromettre la taille et la facilité d'utilisation de leur conception.

Défis de conception

Pour les ingénieurs, la création de conceptions intelligentes avec une fonction d'intelligence invisible souligne le conflit entre les exigences en matière de puissance et la disponibilité de l'alimentation. Pour fournir des produits compétitifs, les ingénieurs se doivent de développer des systèmes embarqués dotés de fonctionnalités plus nombreuses, intégrant davantage de capteurs et exécutant des algorithmes plus complexes. Dans le même temps, ces systèmes doivent dépendre d'une alimentation par batterie tout en maintenant une empreinte minimale. Les piles boutons disponibles typiquement utilisées dans les dispositifs IoT et les dispositifs corporels présentent des capacités limitées à des dizaines ou à quelques centaines de milliampères-heure, ce qui permet d'éviter une surcharge physique du dispositif IoT ou corporel proprement dit. Toutefois, les utilisateurs souhaitent bénéficier de plusieurs jours de performances entre les charges, et ce dans une conception proche des alternatives traditionnelles.

Pour répondre à ces diverses exigences, il faut utiliser des dispositifs qui réduisent la consommation énergétique sans compromettre les capacités fonctionnelles. En fait, les caractéristiques puissance/performance des conceptions de produits intelligents reflètent de près les capacités des microcontrôleurs au cœur de ces conceptions. Cependant, quelques spécifications sur une fiche technique suffisent rarement à déterminer si un microcontrôleur est adapté à une conception. Même si l'industrie se concentre depuis de nombreuses années sur la consommation électrique, la spécification électrique d'un microcontrôleur mesurée en μA/MHz ne révèle que la partie visible de l'iceberg. Sa consommation énergétique réelle est plus révélatrice. Par conséquent, une faible valeur μA/MHz et la tension d'alimentation constituent des mesures critiques pour les applications réelles.

Au final, même l'examen le plus approfondi des spécifications du microcontrôleur ne vaut pas l'étude des exigences spécifiques de chaque application. Par exemple, une application nécessitant uniquement des mises à jour intermittentes des mesures de capteurs réduit le rapport cyclique du microcontrôleur. Il se peut donc que l'alimentation active ne soit pas la spécification la plus importante. Au lieu d'un fonctionnement continu en mode actif total, le rapport cyclique réduit signifie que le microcontrôleur peut passer plus de temps dans des états de veille moins énergivores. Par conséquent, la consommation énergétique à l'état de veille, le temps d'activation et la rétention de puissance SRAM deviennent des paramètres essentiels. Les fonctionnalités des microcontrôleurs comme les grandes mémoires et les divers périphériques intégrés dans ces microcontrôleurs sont également à prendre en compte.

Outre la prise en charge de bases logicielles de plus en plus vastes, une mémoire intégrée plus grande permet de réduire la consommation énergétique et les retards de performances associés à l'accès hors puce aux dispositifs externes. Dans le même temps, les développeurs peuvent tirer parti des fonctionnalités de gestion de l'alimentation et des capacités de rétention de données du microcontrôleur pour optimiser la puissance et l'état de rétention lorsque le cœur du processeur est en veille.

Les fonctionnalités de gestion de l'alimentation dans les microcontrôleurs avancés fournissent un avantage considérable dans la réduction de l'alimentation pour les options de périphériques. Des systèmes de gestion d'alimentation évolués intégrés dans ces microcontrôleurs peuvent activer ou désactiver certains périphériques, et même autoriser le fonctionnement continu du périphérique dans les microcontrôleurs dotés de capacités de marche en état de veille. Dans ce cas, les opérations impliquant les périphériques peuvent être exécutées même si le microcontrôleur est en état de veille pour économiser l'énergie.

Auparavant, les développeurs devaient souvent trouver un compromis entre les fonctionnalités et les différents facteurs définissant la consommation énergétique. En revanche, la gamme de microcontrôleurs Darwin de Maxim Integrated fournit les capacités requises pour répondre aux défis croissants des dispositifs corporels et autres conceptions basse consommation.

Équilibrer la puissance et les performances

Conçue spécialement pour répondre aux exigences de conception IoT, la gamme de microcontrôleurs Darwin comprend une variété de dispositifs, notamment les séries MAX32620, MAX32625 et MAX32630 de Maxim. Basés sur un processeur Arm® Cortex®-M4 avec une unité en virgule flottante, les microcontrôleurs Darwin ont en commun une base matérielle combinant plusieurs périphériques, des horloges, des horloges temps réel (RTC), des horloges de surveillance, etc.

Parmi leurs différences, les microcontrôleurs Darwin offrent diverses options de mémoire Flash sur puce et SRAM. Les séries MAX32620 et MAX32630 intègrent 2 Mo de Flash, tandis que la série MAX32625 en offre 512 Ko. Les développeurs peuvent également trouver une variété de SRAM sur carte prises en charges : 512 Ko pour la série MAX32630, 256 Ko pour la série MAX32620 et 160 Ko pour la série MAX32625.

Les dispositifs ont également en commun la capacité de consommer un courant minimal en mode actif total : 102 µA/MHz (MAX32620) et 106 µA/MHz (MAX32625 et MAX32630). Comme indiqué précédemment, la puissance constitue la spécification essentielle. Ces dispositifs présentent un fonctionnement basse tension de 1,2 V pour le cœur et de 1,8 à 3,3 V pour les E/S. Par conséquent, la consommation énergétique reste très faible en mode actif total. Plusieurs mécanismes prennent en charge le fonctionnement basse tension. Ils permettent aux développeurs d'optimiser leurs applications pour une consommation énergétique réduite.

La capacité de réduction de la consommation énergétique constitue bien entendu un facteur critique pour un fonctionnement à long terme des dispositifs alimentés par batterie. Pour la plupart des applications, cela implique la réduction du rapport cyclique sans compromettre le temps de réponse. Le développeur peut résoudre ce conflit grâce aux modes basse consommation des microcontrôleurs Darwin.

L'état du microcontrôleur présentant la consommation minimale, LP0, place le dispositif dans un état statique où tous les circuits du dispositif sont désactivés, à l'exception de ceux associés au séquenceur d'alimentation, à la réinitialisation, au moniteur de tension, à la RTC (si elle est activée) et aux registres de rétention de données. LP1 fournit un mode veille très basse consommation qui maintient le processeur en mode veille tout en continuant d'alimenter la SRAM et les registres. En mode LP0 et LP1, le cœur du processeur reste à l'état statique jusqu'à son activation après une interruption.

Le troisième mode d'alimentation, LP2, maintient le cœur à l'état de veille, mais, comme décrit ci-dessous, fournit un mécanisme essentiel pour exécuter les périphériques du microcontrôleur. Enfin, LP3 constitue l'état d'exécution normale, où le processeur et les périphériques sont alimentés et fonctionnent selon la fréquence d'horloge sélectionnée.

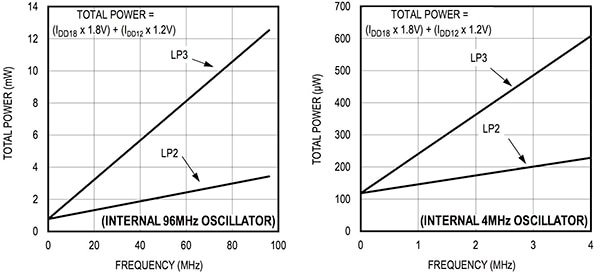

Comparé au mode LP3, LP2 permet de faire des économies d'énergie substantielles (Figure 1). En réduisant la fréquence d'horloge de 96 MHz (valeur nominale) à 4 MHz, les concepteurs peuvent faire des économies encore plus importantes (voir Figure 1, à droite). Mais surtout, il est possible de réduire la puissance sans compromettre les fonctions périphériques clés qui sont décrites en détail ci-dessous.

Figure 1 : L'écosystème d'alimentation du microcontrôleur Darwin permet aux développeurs de réduire considérablement la puissance lors du passage du mode actif total LP3 au mode LP2, avec encore plus d'économies en réduisant la fréquence d'horloge de sa valeur nominale de 96 MHz (à gauche) à 4 MHz (à droite). (Source de l'image : Maxim Integrated)

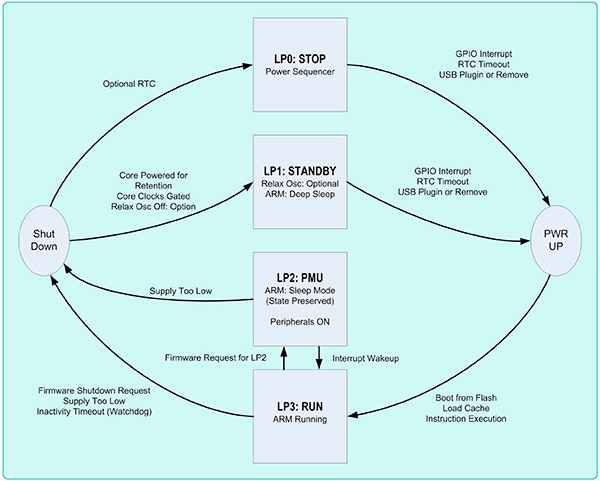

Les différents modes d'alimentation des microcontrôleurs Darwin dépendent intrinsèquement d'un ensemble complexe d'éléments fonctionnels. Par exemple, en mode LP0 et LP1, le séquenceur d'alimentation contrôle efficacement le microcontrôleur. Dans le même temps, des interruptions provenant des horloges sur puce, des périphériques, des broches GPIO ou même des moniteurs de tension intégrés au dispositif peuvent déclencher un redémarrage du système (ou une réinitialisation du dispositif en cas de défaillances de la tension d'alimentation). Malgré cette complexité sous-jacente, le développeur peut constater un modèle simplifié de fonctionnement des modes d'alimentation.

Dans une application typique, les développeurs peuvent programmer l'activation du mode basse consommation du microcontrôleur jusqu'au dépassement de délai de la RTC ou jusqu'à une interruption (Figure 2).

Figure 2 : L'unité de gestion des périphériques (PMU) de LP2 économie l'énergie en permettant au microcontrôleur de rester en veille tout en exécutant, entre autres, une fonction de transfert des données entre les périphériques et la mémoire. (Source de l'image : Maxim Integrated)

Même si les développeurs peuvent utiliser les modes LP0 et LP1 pour profiter des états qui présentent une consommation minimale, LP2 offre une meilleure flexibilité de prise en charge des fonctionnalités des périphériques tout en laissant le cœur du processeur en mode veille. La clé de cette capacité réside dans l'unité de gestion des périphériques (PMU) du dispositif.

Gestion des périphériques

L'unité PMU du microcontrôleur Darwin est un sous-système de commande intelligent et autonome. Cette unité à accès direct à la mémoire (DMA) fournit une répartition par permutation circulaire sur six canaux indépendants, ce qui permet aux périphériques d'exécuter diverses opérations indépendamment du processeur. Grâce à ses capacités DMA, l'unité PMU peut transférer des données entre les périphériques et la mémoire, et même synchroniser les signaux à train d'impulsions, les mesures analogiques et d'autres événements. En mode LP2 (ou mode PMU), l'unité PMU commande efficacement le dispositif à l'aide de sa machine à états pour prendre en charge les opérations des périphériques tandis que le cœur reste en veille.

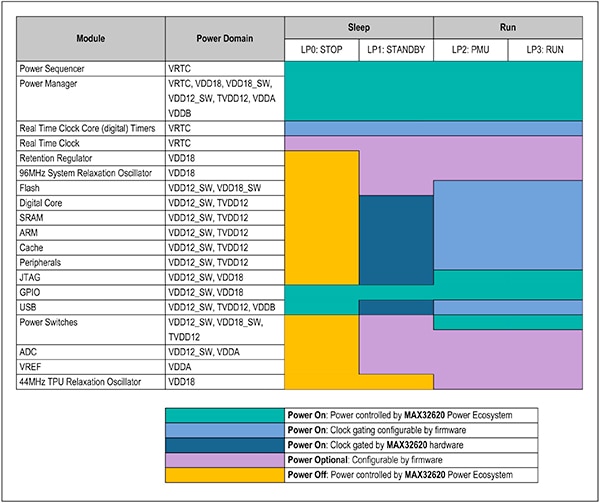

En paramétrant les registres adaptés, les développeurs peuvent parvenir à un équilibre encore plus poussé entre les fonctionnalités et la consommation énergétique. En fait, ils peuvent commander le fonctionnement des périphériques de la même manière qu'en mode LP3. Si l'unité PMU permet des opérations basse consommation en mode LP2, son utilisation en mode LP3 permet de réduire la charge du processeur en donnant aux périphériques la possibilité de traiter des opérations représenteraient autrement une charge supplémentaire pour le processeur. Dans les deux cas, les développeurs peuvent programmer l'activation ou la désactivation des blocs individuels du dispositif (Figure 3).

Figure 3 : L'unité PMU peut être utilisée pour activer ou désactiver les blocs individuels du dispositif afin d'économiser de l'énergie pendant le fonctionnement. (Source de l'image : Maxim Integrated)

Les développeurs peuvent programmer l'activation des blocs à l'aide de trois registres 32 bits, CLKMAN_CLK_GATE_CTRLn (n=0, 1, 2), qui permettent de commander avec précision les blocs fonctionnels individuels et donc de contrôler la consommation énergétique globale. En fait, les développeurs peuvent choisir d'implémenter cette commande eux-mêmes ou de se fier aux circuits de déclenchement de l'horloge dynamique du microcontrôleur pour activer ou désactiver automatiquement le périphérique.

Par exemple, dans l'architecture du microcontrôleur Darwin, un dispositif SPI maître sert d'interface entre la mémoire Flash externe et le processeur pendant les opérations d'exécution sur place (XIP). Lorsque les opérations XIP SPI (SPIX) sont inactives, le mécanisme de déclenchement de l'horloge dynamique du microcontrôleur désactive automatiquement le périphérique SPIX. Les développeurs peuvent utiliser les bits 21:20 du registre CLKMAN_CLK_GATE_CTRL0 pour contrôler ce comportement, en réglant le bit 21 sur « 1 » pour forcer l'horloge SPIX à rester toujours active, le bit 20 sur « 1 » pour activer le déclenchement de l'horloge dynamique, ou les deux bits sur « 0 » pour forcer la désactivation totale de l'horloge SPIX.

Pour un module comme le convertisseur analogique-numérique (CAN) sur puce, les développeurs peuvent également contrôler l'alimentation du périphérique de manière explicite. Par exemple, pour utiliser le CAN, les développeurs doivent d'abord activer le déclenchement de l'horloge sur le CAN en réglant le bit 12 du registre CLKMAN_CLK_GATE_CTRL2 sur « 1 », régler les bits d'activation de l'interface, puis démarrer le CAN en réglant le bit 1 du registre ADC_CTRL. Cette capacité d'exécution du CAN de manière indépendante est particulièrement efficace en mode LP2 (mode PMU). Étant donné que le cœur du processeur est en veille en mode LP2, le seuil de bruit est à son niveau le plus bas, ce qui permet aux développeurs d'exécuter une acquisition de signaux analogiques sensibles.

Une autre fonctionnalité du CAN permet aux développeurs de réduire le rapport cycle du processeur au minimum. Les développeurs peuvent programmer les seuils supérieur et inférieur des échantillons du CAN, ce qui permet de générer des interruptions qui activent le processeur uniquement lorsque les échantillons n'entrent pas dans la plage de valeurs souhaitée. Au lieu d'activer périodiquement le processeur pour interroger les capteurs quant aux changements importants dans les échantillons mesurés, les développeurs peuvent utiliser cette fonctionnalité pour laisser le processeur en mode veille basse consommation jusqu'à ce que des changements importants se produisent dans les données d'échantillonnage des capteurs.

Pour l'acquisition des données, le CAN prend en charge quatre entrées analogiques externes multiplexées sur son convertisseur Sigma-Delta interne 10 bits. Pour deux des canaux d'entrée, un diviseur de tension permet aux développeurs de diviser le signal d'entrée par cinq.

Néanmoins, les développeurs ont souvent besoin d'une mise en forme des signaux externes pour amplifier le signal analogique ou tout simplement le séparer. Dans ce cas, les concepteurs peuvent maintenir le fonctionnement basse consommation en exploitant les produits de la gamme de dispositifs analogiques basse consommation nanoPower de Maxim Integrated. Par exemple, l'amplificateur opérationnel nanoPower MAX40007 de Maxim consomme seulement 700 nA (typ.) avec un gain de tension du signal de 110 dB (3 volts VDD). L'amplificateur opérationnel peut générer des charges capacitives atteignant 20 pF. En comparaison, la capacité à la masse du CAN Darwin s'élève à seulement 1 pF et sa capacité de commutation dynamique est de 250 nF.

Les dispositifs nanoPower comme le MAX40007 sont particulièrement efficaces dans les conceptions basées sur les microcontrôleurs Darwin. Les développeurs peuvent les alimenter avec les mêmes pôles d'alimentation de 1,8 V ou 3,3 V utilisés pour alimenter le microcontrôleur. Auparavant, la prise en charge de ces nombreux pôles d'alimentation nuisait à leur capacité à répondre aux exigences liées à une basse consommation énergétique et à une empreinte de conception minimale. Grâce à la disponibilité de PMIC à sorties multiples, les concepteurs peuvent désormais facilement prendre en charge les dispositifs à plusieurs pôles d'alimentation sans compromettre les exigences globales.

Gestion de l'alimentation

Pour les conceptions alimentées par batterie, les techniques traditionnelles de distribution des tensions d'alimentation peuvent être inadaptées. Par exemple, les régulateurs linéaires souvent utilisés pour fournir différents rails de tension entraînent des pertes considérables d'énergie pour convertir la sortie nominale de 3,6 V d'une batterie lithium-ion à une cellule en niveaux inférieurs requis pour les microcontrôleurs basse tension actuels. La nécessité d'une prise en charge de plusieurs niveaux d'alimentation distincts ne fait qu'aggraver l'impact sur la consommation énergétique, le nombre de composants et la complexité. En revanche, le MAX77650 de Maxim Integrated fournit une solution de gestion de l'alimentation complète pour les conceptions à plusieurs rails alimentées par batterie.

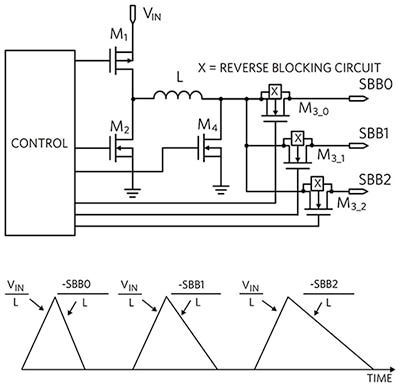

L'architecture de gestion de l'alimentation du MAX77650 combine un régulateur abaisseur-élévateur à inductance unique et à sorties multiples (SIMO) avec un régulateur à faible chute de tension (LDO) (Figure 4). Maxim Integrated propose des options d'extension de l'architecture avec plusieurs GPIO, ainsi qu'un circuit d'attaque de récepteur de courant programmable entre 250 et 425 mA pour prendre en charge des dispositifs comme les LED infrarouges utilisées dans les conceptions portables spécialisées.

Figure 4 : Le régulateur abaisseur-élévateur à inductance unique et à sorties multiples (SIMO) utilisé dans le MAX77650 ne nécessite qu'une seule inductance pour appliquer la sortie aux broches de sortie individuelles (en haut) et accroître la charge d'inductance pour la sortie suivante de la séquence (en bas). (Source de l'image : Maxim Integrated)

Élément principal de l'architecture du PMIC, le régulateur SIMO implémente un mécanisme de déclenchement nécessitant une seule inductance externe pour fournir les différents pôles d'alimentation dont les microcontrôleurs Darwin et autres dispositifs ont besoin. Dans un régulateur SIMO, le circuit de commande décharge l'inductance unique via des sorties déclenchées distinctes (Figure 4, en haut). Pendant le fonctionnement, le régulateur SIMO accroît la charge d'inductance pour chaque sortie (Figure 4, en bas) pour permettre un contrôle programmable de chaque sortie.

Estimer la charge de la batterie

La dernière pièce du puzzle pour intégrer une intelligence invisible dans des produits alimentés par batterie concerne la batterie en elle-même. Dans ces conceptions, des estimations précises de la capacité restante de la batterie sont primordiales pour éviter un déchargement imprévu pouvant entraîner la déception de l'utilisateur vis-à-vis du produit, malgré ses autres avantages.

Même si les PMIC comme le MAX77650 gèrent le processus de charge, les produits intelligents nécessitent des estimations fiables pour informer les utilisateurs lorsque la batterie doit être rechargée ou remplacée. Les indicateurs de charge traditionnels ont longtemps joué ce rôle, mais leur faible précision et leur consommation énergétique élevée ont souvent failli aux attentes.

Des circuits intégrés d'indication de charge plus avancés, comme les séries MAX17048 et MAX17055 de Maxim Integrated, fournissent aux développeurs une grande flexibilité pour atteindre les objectifs de conception liés à l'alimentation et à la complexité, sans compromettre la précision des prévisions de l'état de charge (SOC) de la batterie.

Auparavant, les méthodes prédominantes pour mesurer le SOC reposaient sur la mesure de la tension en circuit ouvert (OCV) ou des coulombs. Utilisée séparément, chaque méthode implique d'importants compromis. Les mesures OCV dépendent considérablement de l'intensité de la batterie. La mesure des coulombs offre une bonne précision à court terme, mais elle diminue au fil du temps. Chaque approche implique également différents compromis au niveau de la conception. Les mesures OCV nécessitent un certain degré de caractérisation de la batterie pour créer les tableaux de compensation. La mesure des coulombs nécessite une résistance supplémentaire pour mesurer le flux de courant entrant et sortant de la batterie.

Les circuits intégrés d'indication de charge de Maxim constituent une amélioration de ces deux approches. Le MAX17048 implémente l'algorithme ModelGauge de Maxim, qui élargit les techniques OCV grâce à des méthodes d'estimation. Tout comme d'autres méthodes basées sur l'OCV, le MAX17048 élimine le besoin d'une résistance de détection de courant supplémentaire. Même si le dispositif inclut des modèles de batterie préchargés, les développeurs peuvent être amenés à réaliser une caractérisation de batterie pour une précision optimale. Néanmoins, le dispositif est particulièrement adapté aux conceptions dont le budget énergétique est très serré. En fonctionnement normal, le dispositif consomme seulement 3 μA en mode « d'hibernation » basse consommation. Dans ce mode, le dispositif continue de fournir une estimation précise du SOC, mais ralentit la fréquence de mises à jour à 45 s (alors qu'elle est de 250 ms en mode actif).

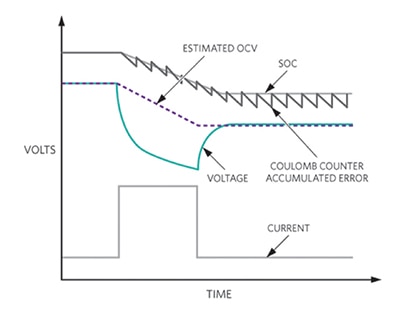

Comme dans toutes les méthodes basées sur l'OCV, l'estimation du SOC dépend toujours des transitoires de charge et d'autres facteurs. Avec le MAX17055, Maxim Integrated offre un algorithme ModelGauge m5, qui utilise les méthodes OCV pour corriger la dérive sur le long terme observée dans la mesure des coulombs (Figure 5).

Figure 5 : Les circuits intégrés avancés d'indication de charge comme le MAX17055 de Maxim combinent les méthodes de tension en circuit ouvert (OCV) et de mesure des coulombs pour fournir des résultats très précis pendant toute la durée de vie de la batterie. (Source de l'image : Maxim Integrated)

Le MAX17055 utilise cette méthode pour fournir un indicateur de charge très précis avec une résistance externe Rsense et quelques condensateurs (Figure 6). Tout comme le MAX17048, ce dispositif fournit un mode d'hibernation permettant de réduire la consommation énergétique à 7 μA sans perte de fonction. Dans ce cas, le mode d'hibernation exécute des mises à jour toutes les 5,625 s, alors qu'elles se font toutes les 175,8 ms en mode actif total.

Figure 6 : Les développeurs peuvent implémenter une fonctionnalité très précise d'indication de charge de la batterie à l'aide du MAX17055 de Maxim, une résistance de détection externe et quelques condensateurs. (Source de l'image : Maxim Integrated)

Une autre option d'indicateur de charge ModelGauge m5 intègre une résistance Rsense avec une empreinte minime de 2,132 mm2, comparée aux 2,115 mm2 du MAX17055 dans un boîtier WLP à 9 broches similaire. L'option Rsense intégrée permet de réduire la consommation de courant à seulement 5,2 μA en mode d'hibernation, tout en fournissant la même fréquence de mise à jour de 5,6 s.

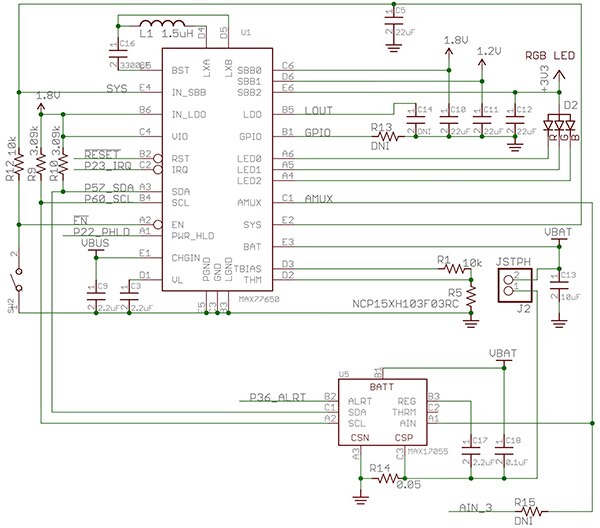

Malgré la nécessité d'un composant Rsense externe, l'utilisation du circuit intégré d'indication de charge MAX17055 avec le PMIC MAX77650 et son inductance unique permet de réaliser une conception en gagnant de l'espace (Figure 7). Maxim Integrated utilise cette combinaison dans la conception du sous-système d'alimentation de sa carte de développement MAX32620FTHR basée sur le MAX32620.

Figure 7 : L'utilisation combinée du PMIC MAX77650 et du circuit intégré d'indication de charge MAX17055 de Maxim fournit un sous-système d'alimentation sophistiqué dans une conception simple qui ne nécessite que l'inductance unique du PMIC (L1), une résistance Rsense d'indication de charge (R14), une thermistance CTN NCP15XH103F03RC de Murata Electronics, des résistances et des condensateurs. (Source de l'image : Maxim Integrated)

Outre le microcontrôleur, le PMIC et les indicateurs de charge, la carte ne nécessite que l'inductance unique du PMIC (L1), une résistance Rsense d'indication de charge (R14), une thermistance CTN NCP15XH103F03RC de Murata Electronics, des résistances et des condensateurs. Elle fournit deux connecteurs femelles à 12 broches, deux LED RVB et deux boutons-poussoirs dans une empreinte de 22,9 mm x 50,8 mm seulement. Les développeurs peuvent alimenter la carte via son connecteur micro USB ou en y branchant une batterie via son connecteur de 2 mm.

Conclusion

Pour répondre aux attentes des utilisateurs liées aux produits intelligents, les dispositifs alimentés par batterie doivent ressembler de près aux produits traditionnels, tant par leur aspect que par leur simplicité d'utilisation. Pour les concepteurs, le respect de ces contraintes implique la réduction de la consommation énergétique et de l'empreinte de conception, sans compromettre les performances nécessaires à la création de produits plus intelligents.

Grâce aux microcontrôleurs Darwin de Maxim Integrated, aux PMIC SIMO et aux circuits intégrés avancés d'indication de charge, les développeurs peuvent répondre à ces exigences souvent conflictuelles en proposant des conceptions qui fournissent des capacités évoluées dans un format et avec des fonctionnalités que les utilisateurs connaissent bien.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.