Câbler les capteurs en tenant compte de l'induction, du couplage électrostatique et de la conduction

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-04-30

Tout ce qui, dans un câble industriel, est de nature électrique et qui n'est pas un signal est du bruit — interférences électromagnétiques (EMI) et perturbations radioélectriques (RFI) sous une forme ou une autre. Les composants d'automatisation actuels sont systématiquement conçus pour éviter ce type de bruit en protégeant les signaux de l'environnement électromagnétique dans lequel les composants sont censés fonctionner. Mais la prévention de la dégradation des signaux nécessite également une intégration minutieuse des machines automatisées... ce qui implique généralement une combinaison de bonnes pratiques de conception et d'expertise en matière de connectivité électrique.

Figure 1 : Les sous-composants et les sous-systèmes uniquement dédiés à la prévention des EMI prennent généralement la forme de circuits de filtrage ou de composants de blocage (blindage) tels que le blindage de fil de cuivre étamé tubulaire illustré ici. (Source de l'image : Belden Inc.)

Figure 1 : Les sous-composants et les sous-systèmes uniquement dédiés à la prévention des EMI prennent généralement la forme de circuits de filtrage ou de composants de blocage (blindage) tels que le blindage de fil de cuivre étamé tubulaire illustré ici. (Source de l'image : Belden Inc.)

Dans cet article, nous allons explorer les principales méthodes de conception pour :

- Réduire la génération d'interférences électromagnétiques des composants internes et externes

- Renforcer l'immunité (résistance) des composants aux interférences électromagnétiques

Les principaux objectifs de conception sont de minimiser les émissions rayonnées internes pour chaque composant d'une conception ainsi que la sensibilité aux émissions conduites externes. Pour ces dernières, l'immunité inhérente aux émissions couplées externes doit protéger contre les signaux électroniques indésirables transmis par conduction directe, inductance ou couplage capacitif.

Figure 2 : Les feuilles adhésives absorbant les EMI de la série AB5000 de 3M contiennent des paillettes métalliques pour supprimer les interférences électromagnétiques rayonnées émises par les dispositifs mobiles et les équipements militaires. Les feuilles série AB6000 incluent des couches isolantes, absorbantes, de blindage et non conductrices pour les conceptions nécessitant à la fois un blindage et une absorption EMI — comme les téléphones portables, les tuners et les dispositifs médicaux. Les feuilles série AB7000 excellent dans et autour des dispositifs électroniques nécessitant un contrôle EMI et une amélioration de l'intégrité des signaux de 50 MHz à 10 GHz. Ces feuilles réduisent le bruit rayonné des circuits intégrés ainsi que les interférences électromagnétiques et la diaphonie dans les dispositifs électroniques mobiles et sur les câbles plats et flexibles. (Source de l'image : 3M)

Figure 2 : Les feuilles adhésives absorbant les EMI de la série AB5000 de 3M contiennent des paillettes métalliques pour supprimer les interférences électromagnétiques rayonnées émises par les dispositifs mobiles et les équipements militaires. Les feuilles série AB6000 incluent des couches isolantes, absorbantes, de blindage et non conductrices pour les conceptions nécessitant à la fois un blindage et une absorption EMI — comme les téléphones portables, les tuners et les dispositifs médicaux. Les feuilles série AB7000 excellent dans et autour des dispositifs électroniques nécessitant un contrôle EMI et une amélioration de l'intégrité des signaux de 50 MHz à 10 GHz. Ces feuilles réduisent le bruit rayonné des circuits intégrés ainsi que les interférences électromagnétiques et la diaphonie dans les dispositifs électroniques mobiles et sur les câbles plats et flexibles. (Source de l'image : 3M)

Menaces spécifiques sur la qualité du signal

La plupart des efforts liés à la conception d'équipements d'automatisation industrielle se concentrent sur la spécification des composants tels que les actionneurs et les capteurs. Mais considérez ceci : si les capteurs sont les oreilles et les yeux des systèmes automatisés, le câblage est le système nerveux qui transmet les signaux au cerveau (ou au contrôleur de la machine, pour poursuivre l'analogie). Ce câblage est exposé à diverses sources d'interférences potentielles qui peuvent compromettre les fonctions de contrôle du système.

Figure 3 : Les composants électriques tels que les capteurs et les actionneurs sont régulièrement testés en matière de sensibilité et de compatibilité électromagnétiques, mais le rôle du câblage et des connecteurs dans le maintien et la prise en charge de la compatibilité électromagnétique ou CEM est souvent négligé. Certains connecteurs de câble assurent la fixation mécanique et le blindage électromagnétique des extrémités de câble et servent de filtres EMI. Utilisant la technologie des condensateurs planaires, certains sont capables de filtrer les VHF, UHF, MF1, HF et d'autres plages EMI via des topologies C, CL, LC, L et pi. (Source de l'image : Amphenol Industrial Operations)

Figure 3 : Les composants électriques tels que les capteurs et les actionneurs sont régulièrement testés en matière de sensibilité et de compatibilité électromagnétiques, mais le rôle du câblage et des connecteurs dans le maintien et la prise en charge de la compatibilité électromagnétique ou CEM est souvent négligé. Certains connecteurs de câble assurent la fixation mécanique et le blindage électromagnétique des extrémités de câble et servent de filtres EMI. Utilisant la technologie des condensateurs planaires, certains sont capables de filtrer les VHF, UHF, MF1, HF et d'autres plages EMI via des topologies C, CL, LC, L et pi. (Source de l'image : Amphenol Industrial Operations)

Si un capteur, un actionneur ou un autre composant repose sur un principe inductif, capacitif ou électromagnétique pour la détection et la génération de signaux, tous les circuits imprimés contenus dans ce système nécessiteront probablement un blindage ainsi que des plans de masse étendus. Ce dernier point est traité en détail dans l'article de DigiKey sur le blindage RF, l'art et la science de l'élimination des interférences. De plus, la force et la fréquence des émissions environnementales potentielles doivent être bien connues ou au moins codifiées à l'aide d'une norme industrielle dès le début de la conception. Voici quelques exemples de gammes d'interférences fréquentes attendues :

- 50 Hz ou 60 Hz — Fréquences de lignes de l'alimentation électrique

- 4 kHz à 16 kHz — Comme dans la modulation de largeur d'impulsion (PWM) induite par les IGBT des VFD pour les moteurs électriques

- 2,4 GHz — La bande industrielle, scientifique et médicale (ISM) pour les communications sans fil

Pour en savoir plus sur la génération de champs électromagnétiques par les moteurs, les relais, les solénoïdes et les actionneurs et sur le cas spécifique de la protection des bus série RS-485 contre ces sources d'EMI, consultez l'article de DigiKey traitant de la manière de protéger les bus RS-485 dans les environnements industriels. Les autres phénomènes d'interférences incluent les surtensions, les transitoires rapides et les décharges électrostatiques (comme « l'électricité statique » sur le personnel d'usine en environnements secs ou dépourvus de revêtement de sol antistatique) ainsi que la foudre résultant de conditions météorologiques extrêmes à proximité de l'usine.

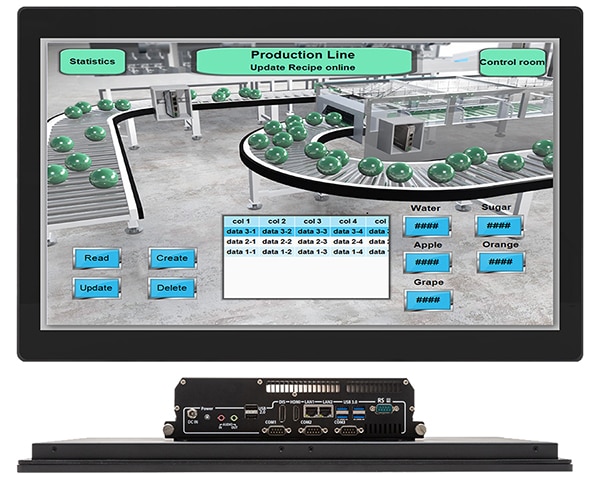

Figure 4 : Ce PC tout-en-un PC1321BP est doté d'une IHM d'écran tactile capacitif. L'électronique de commande et l'écran incluent des blindages et d'autres éléments pour prévenir les RFI conduites et rayonnées. (Source de l'image : Maple Systems)

Figure 4 : Ce PC tout-en-un PC1321BP est doté d'une IHM d'écran tactile capacitif. L'électronique de commande et l'écran incluent des blindages et d'autres éléments pour prévenir les RFI conduites et rayonnées. (Source de l'image : Maple Systems)

Considérons l'application électriquement bruyante du soudage à l'arc. Le soudage est connu pour produire du bruit électrique à bande passante élevée en raison des points suivants :

- La haute énergie (courant) associée au processus de soudage

- Les variations d'impédance pendant la soudure

Ainsi, l'équipement de soudage industriel fonctionnant à proximité des lignes électriques d'une installation (ou partageant même la terre avec d'autres équipements) peut devenir une source importante d'interférences électromagnétiques et se coupler électriquement avec d'autres appareils, même à des centaines de mètres de distance. Des équipements et accessoires spécialisés (en particulier des câbles) doivent être inclus dans ces installations pour éviter les problèmes de fonctionnement liés aux EMI.

Erreurs de spécification et d'installation à éviter

Une fois qu'un dispositif est câblé à un système automatisé plus vaste, il peut présenter des communications ou des comportements qui :

- N'apparaissent qu'en conjonction avec des EMI

- Sont effectivement liés aux EMI

Les symptômes des problèmes CEM peuvent se manifester sous la forme d'une perte de signal, d'un faible rapport signal/bruit, d'interférences de signaux et de boucles de contrôle instables.

Les capteurs qui génèrent des signaux analogiques sont les plus sensibles au bruit, de sorte que des dispositifs numériques comparables sont souvent préférés. Il s'agit de versions de capteurs qui génèrent des signaux de sortie série, de fréquence ou PWM numériques, moins sensibles aux EMI. Une mise en garde s'impose : les fréquences de commutation élevées de certains signaux numériques peuvent provoquer des oscillations (oscillations de tension ou de courant de sortie) avec une décroissance exponentielle aux transitions. On peut souvent remédier à ce type d'oscillation en ajoutant un petit condensateur de découplage ou une résistance d'atténuation à l'extrémité du récepteur du système de capteurs.

Apprenez-en davantage sur la différence entre les signaux analogiques et numériques des dispositifs dans le module d'apprentissage « Cable Matters » de DigiKey.

Lorsqu'ils sont disponibles, les capteurs pouvant émettre une sortie différentielle sont privilégiés. Les capteurs fonctionnant en mode différentiel (avec un signal A accompagné de son signal inversé A/) évitent efficacement tout bruit de mode commun. Cette immunité aux interférences électromagnétiques est renforcée par des câbles de signaux à paires torsadées qui (lorsqu'ils sont correctement installés) enregistrent le bruit induit de manière identique sur les deux fils pour une réjection maximale du bruit.

Du côté signal d'un câble de capteur, une faible capacité est essentielle pour minimiser la sensibilité aux interférences électromagnétiques. Un autre avantage est que les signaux basse capacité transportant des données basées sur la fréquence peuvent mieux maintenir la stabilité des signaux du circuit d'attaque de sortie lorsque la fréquence du signal change. En revanche, un excès de capacité peut entraîner une atténuation du signal et parfois réduire la sortie globale en dessous du seuil de détection. Cet effet intermittent est souvent assez subtil mais peut être facilement diagnostiqué avec un oscilloscope.

Dans un monde idéal, le câblage transmet des signaux d'alimentation propres et des valeurs de référence aux capteurs et aux actionneurs. Il renvoie ensuite au contrôleur système des signaux d'état parfaitement propres des capteurs et des actionneurs. Aussi simple que cela puisse paraître, les câbles reliés aux capteurs ou aux actionneurs constituent une partie importante et vulnérable du circuit électrique — et une zone primaire de sensibilité EMI accrue. C'est parce qu'ils peuvent, dans certaines circonstances, agir comme de longues antennes.

Conseil de conception : tenez compte de la perte de puissance causée par les câbles particulièrement longs — ceux qui dépassent 150 mètres environ — surtout si les conducteurs d'alimentation ont un diamètre de calibre 22 ou inférieur et que le courant est de 500 mW ou plus par dispositif.

Une autre astuce pour une connexion correcte du capteur : identifiez et connectez soigneusement les conducteurs du côté alimentation du câble ... une connexion généralement considérée comme allant de soi. Pour un grand nombre de capteurs et d'actionneurs, cette connexion d'alimentation fournit une référence de 5 V à 28 V pour commander les signaux qui sont finalement renvoyés au contrôleur. Les deux conducteurs du côté alimentation du câble sont souvent appelés alimentation et masse. Cela n'est pas correct au sens strict — et (si ces étiquettes déterminent la méthode d'installation) peut conduire à des problèmes d'interférences. Plus précisément, la masse du côté alimentation d'un capteur devrait être appelée commun du signal. Ceci est dû au fait que le retour de l'alimentation se termine à la référence interne de l'alimentation ... et non à la masse du système. Ici, la masse réelle est souvent liée aux éléments suivants :

- Le boîtier de l'armoire murale ou

- Le conduit de fil traçable à une masse physique

Cette mise à la terre peut souvent être à un potentiel différent de celui du commun de signal. Cela signifie que si le retour du signal est directement connecté à la masse, le courant peut circuler dans la ligne de commun de signal et créer une boucle de masse — captant le bruit indésirable.

Bien entendu, un câble entièrement blindé peut renforcer l'intégrité du côté alimentation d'une conception. Ce blindage est généralement laissé flottant (non connecté) pour servir de cage de Faraday et limiter la puissance inductible dans les lignes électriques. Mais parfois, les interférences électromagnétiques sont suffisamment importantes pour nécessiter plus qu'un simple blindage. Dans ce cas, une solution consiste à connecter le drain de blindage à la terre au niveau de l'armoire ou du conduit, ce qui sert de chemin de fuite pour tout excès d'énergie sur le blindage vers la terre. Il est rarement conseillé de connecter un tel blindage aux deux extrémités car le côté équipement du câble est souvent à un potentiel différent de celui du côté alimentation, ce qui signifie que les blindages connectés aux deux extrémités peuvent en fait subir un excès de courant. Ce problème se pose surtout pendant les orages, où le potentiel de masse peut varier considérablement lorsque la foudre se décharge sur le sol à proximité de l'équipement. Dans les cas où un assemblage de câble est construit en interne, il faut veiller à ce que le blindage couvre l'ensemble du câble et se raccorde au corps du connecteur, ce qui garantit l'intégrité des propriétés du blindage de Faraday de bout en bout.

Une dernière remarque sur le maintien de la qualité des signaux de retour automatisés : au fil du temps, les systèmes automatisés sont souvent modernisés et mis à niveau. En général, cela implique l'ajout de dispositifs pour des capacités plus complexes et sophistiquées. Le risque est de connecter un nombre excessif de dispositifs à une seule alimentation existante ... car cela peut provoquer des chutes de tension et des pertes de signaux. Cela se manifeste par un problème intermittent et ressemble à une perte de signal due à des interférences destructives. Les alimentations surchargées sont assez fréquentes, aussi, lors de toute mise à niveau, assurez-vous que les alimentations existantes peuvent supporter la charge lorsque tous les dispositifs sont actifs.

Conclusion

Des approches de conception minutieuses et réfléchies permettent d'obtenir un fonctionnement robuste du dispositif, adapté aux environnements d'automatisation industrielle. La réserve est qu'une installation correcte des capteurs et des actionneurs nécessite de prêter une attention particulière aux schémas de connexion — et de prévenir la dégradation de la qualité du signal par les EMI. La réalisation des connexions finales à l'aide de câbles et de connecteurs de haute qualité peut garantir un fonctionnement sans heurts pendant toute la durée de vie des machines automatisées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.