Connectivité – Le pilier de l'automatisation durable

2023-08-23

Les technologies telles que SPE, PoDL et Ethernet APL dépassent les limites traditionnelles de la communication industrielle. Des interfaces sophistiquées pour les signaux, les données et l'alimentation électrique sont ici essentielles : elles aident les fournisseurs d'automatisation à faire des économies de ressources et de coûts lors de la mise en réseau des équipements de production.

(Source de l'image : PeopleImages via Getty Images)

(Source de l'image : PeopleImages via Getty Images)

La numérisation et les réseaux de données transparents qui infiltrent les processus d'entreprise jusqu'au niveau de la production sur le terrain constituent une tendance durable dans la technologie d'automatisation. Leur objectif est de créer des environnements de production très flexibles qui peuvent être personnalisés pour atteindre un niveau de diversification et de productivité sans précédent. À cette fin, l'industrie manufacturière connaît une transformation radicale sous l'égide de l'Industrie 4.0, l'utilisation durable de toutes les ressources disponibles étant l'un des aspects les plus importants.

Du terrain au cloud en toute transparence

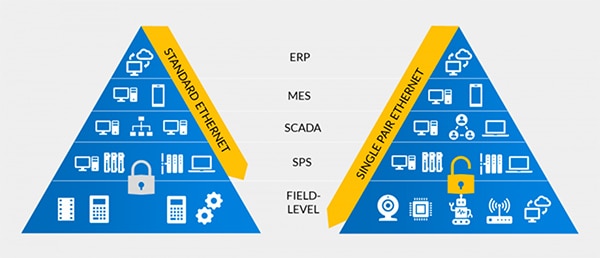

Une connectivité transparente entre les machines, les produits et, en définitive, les personnes est caractéristique de cette transformation, qui commence à dépasser massivement les frontières traditionnelles entre technologie opérationnelle (OT) et technologie de l'information (IT). Avec l'Industrial Ethernet, on dispose aujourd'hui d'une technologie capable d'interconnecter de manière transparente, via TCP/IP, les dispositifs de terrain aux infrastructures de données cloud des entreprises, et ce à haut débit et de manière rentable. Contrairement aux bus de terrain, l'Industrial Ethernet couvre tous les niveaux d'automatisation, de bout en bout, depuis le dispositif de terrain jusqu'au cloud. Les exploitants d'usines peuvent ainsi accéder aux données des dispositifs en temps réel et les utiliser pour la planification de la production, le contrôle des processus et l'analyse des données.

L'Industrial Ethernet permet, par exemple, l'acquisition et l'analyse en temps réel des données provenant de capteurs, d'alimentations ou d'entraînements. Les informations sur les variations de température ou sur les vibrations aux points critiques ainsi que les profils de charge permettent de tirer des conclusions pour l'optimisation des paramètres de processus. Ces informations annoncent les situations de surcharge à prévoir et signalent à un stade précoce la nécessité d'une maintenance. La maintenance prédictive revêt ici une importance particulière, car elle aide les opérateurs à améliorer la disponibilité de leurs installations et machines et à minimiser la consommation d'énergie et l'utilisation des ressources — ce qui, d'une part, réduit les coûts d'exploitation et d'autre part, contribue de manière décisive à la durabilité des installations de traitement et de fabrication.

Alternative robuste à RJ45

La dorsale physique de ces réseaux, en particulier d'Industrial Ethernet, est une technologie d'interconnexion hautes performances qui permet une transmission fiable des signaux et des données entre les différents nœuds des réseaux d'automatisation. Outre la robustesse physique qu'elles nécessitent dans une utilisation industrielle, ces solutions sont aujourd'hui confrontées à de nombreux nouveaux défis, résultant par exemple du grand nombre de nœuds de réseau, de leur miniaturisation ou de la bande passante de transmission élevée. Ces défis incluent notamment des facteurs de forme compacts, des efforts d'installation et de câblage réduits, une haute intégrité des signaux (c'est-à-dire un blindage sophistiqué contre les interférences électromagnétiques) et une fiabilité sur de longues distances de transmission. Ce dernier point est particulièrement important dans les usines étendues. De plus en plus, l'alimentation électrique des dispositifs utilisant des connecteurs de données est également requise.

L'interface standard pour la communication Ethernet est le connecteur RJ45 largement utilisé. Les utilisateurs signalent fréquemment des problèmes avec les contacts ou des éléments de verrouillage cassés ; le RJ45 limite également la miniaturisation en raison de sa taille. En revanche, des alternatives, telles que l'interface ix Industrial du fournisseur allemand HARTING (Figure 1), sont nettement plus compactes et beaucoup plus robustes, particulièrement en termes de résistance aux chocs et aux vibrations. Selon le fabricant, un gain d'espace atteignant 70 % sur le circuit imprimé est possible par rapport au RJ45 standard. Le connecteur blindé à 360° est conçu pour la communication Ethernet 10 Gb/s et est compatible avec PoE (Power-over-Ethernet) ainsi qu'avec PoE+ pour la transmission d'énergie.

Figure 1 : Considérablement plus compacte et plus robuste que les connecteurs RJ45 standard : l'interface Industrial Ethernet ix Industrial de HARTING. (Source de l'image : HARTING)

Figure 1 : Considérablement plus compacte et plus robuste que les connecteurs RJ45 standard : l'interface Industrial Ethernet ix Industrial de HARTING. (Source de l'image : HARTING)

ix Industrial est une interface développée par HARTING en collaboration avec le spécialiste japonais des connecteurs Hirose. Ses dimensions, propriétés électriques et codage sont conformes à la norme CEI 61076-3-124. D'autres fabricants, comme l'entreprise américaine Amphenol Communications Solutions, proposent également des produits aux propriétés comparables qui sont interconnectables avec ix Industrial, par exemple : connecteurs push-pull pour environnements difficiles avec indices de protection IP65/66/67, connecteurs ix Mag dotés d'aimants intégrés (Figure 2) ou assemblages de câbles Ethernet vers RJ45 avec connecteurs RJ45 coudés ; ils offrent à la fois des fonctionnalités Ethernet 100 Gb et PoE/PoE+.

Figure 2 : ix Mag d'Amphenol : communication Ethernet jusqu'à 10 Gb/s, blindage à 360° et PoE++ jusqu'à 90 W. (Source de l'image : Amphenol Communications Solutions)

Figure 2 : ix Mag d'Amphenol : communication Ethernet jusqu'à 10 Gb/s, blindage à 360° et PoE++ jusqu'à 90 W. (Source de l'image : Amphenol Communications Solutions)

Cas d'utilisation pour ix Industrial

L'exemple suivant illustre l'énorme potentiel des interfaces Ethernet miniaturisées hautes performances pour les applications de l'Industrie 4.0 :

Le système de transport linéaire XTS du spécialiste de l'automatisation Beckhoff est une solution d'entraînement qui utilise des navettes (« movers ») à entraînement magnétique se déplaçant le long d'un rail de modules moteurs entièrement intégrés. Selon Beckhoff, leur contrôle indépendant permettant des profils de mouvement individuels est le point de départ de nouveaux concepts de machines qui permettent des processus de fabrication plus flexibles avec des temps d'arrêt plus courts, par exemple lors de changements d'équipements.

Pour que les navettes suivent leur schéma de mouvement, un ordinateur doit constamment calculer la commutation et l'alimentation en courant des modules moteurs respectifs. À cette fin, il est possible de combiner trois cartes informatiques au total. Ces cartes disposaient auparavant de quatre prises RJ45 comme ports. Pour permettre à davantage de navettes de fonctionner dans la dernière génération du système XTS sans avoir à modifier les dimensions du système, les prises RJ45 ont été remplacées par l'interface ix Industrial de HARTING. Un blindage fiable et un débit de données élevé sont ici les principales exigences. Contrairement au RJ45, chaque connecteur ix Industrial permet deux connexions Ethernet 100 Mb/s. Ainsi, huit ports au lieu de quatre peuvent être montés sur la même carte, et deux canaux Ethernet peuvent être installés par port au lieu d'un.

En conséquence, 48 ports au lieu de 12 sont implémentés sur les trois cartes informatiques. Ainsi, avec la dernière génération XTS, 48 lignes XTS au lieu de 12 peuvent désormais être utilisées par unité, ce qui correspond à une augmentation de 400 % des performances du système de transport.

Deux fils – au lieu de quatre ou huit

L'une des caractéristiques distinctives de la technologie d'automatisation industrielle actuelle est la migration d'architectures hiérarchiques vers des architectures décentralisées. Celles-ci sont considérées comme avancées et particulièrement productives et, en outre, promettent une sécurité accrue du réseau. En effet, les nœuds intelligents tels que les capteurs intelligents ou les ordinateurs périphériques, capables d'effectuer certaines tâches de traitement de données de manière autonome, réduisent le trafic de données sensibles entre la périphérie et le cloud. Les avantages de la décentralisation sont évidents, mais le nombre de dispositifs connectés sur le terrain augmente énormément, tout comme les efforts en matière de câblage et de connectivité. Leur utilisation économique, tant en termes de matériaux et d'efforts d'installation que de consommation d'énergie, devient un critère important pour la durabilité des installations de fabrication.

Single-Pair Ethernet (SPE) est considéré comme une avancée décisive en termes d'efficacité et de rentabilité. La technologie de communication est définie par la norme IEEE 802.3 ; la série de normes CEI 63171-x s'applique aux connecteurs respectifs. Elle permet essentiellement de connecter les composants de terrain via une seule paire torsadée, c'est-à-dire deux fils au lieu de quatre, voire huit auparavant. Elle est peu coûteuse, économe en ressources et donc extrêmement durable. Développé à l'origine pour l'électronique automobile, SPE répond aux exigences de nombreux fournisseurs d'automatisation : l'unique paire de fils leur permet d'intégrer un grand nombre d'instruments, de contrôleurs et d'autres dispositifs dans des réseaux Ethernet à des débits de données gigabits (Figure 3).

Figure 3 : Single-Pair Ethernet permet d'intégrer de manière efficace en termes de ressources et de coûts le niveau de terrain dans la communication Ethernet à large bande. (Source de l'image : SPE Industrial Partner Network)

Figure 3 : Single-Pair Ethernet permet d'intégrer de manière efficace en termes de ressources et de coûts le niveau de terrain dans la communication Ethernet à large bande. (Source de l'image : SPE Industrial Partner Network)

Autre avantage : grâce à la compatibilité PoDL (Power-over-Data-Line, IEEE P802.3bu), la même paire de fils est capable de fournir non seulement des données mais également de l'énergie électrique aux dispositifs de terrain. Outre des actionneurs et des capteurs, dans la plage de puissance de l'ancienne alimentation PoE, des instruments basés sur des caméras peuvent être connectés et alimentés via PoDL, par exemple.

Produits pour Single-Pair Ethernet

Dans le segment SPE, HARTING se positionne avec son connecteur T1, avec verrouillage et blindage EMI à 360° (Figure 4). Le T1 compatible PoDL est disponible en conceptions circulaires, notamment M8 et M12. En termes d'indices de protection, la gamme de produits s'étend d'IP20 à IP67 et, selon le fabricant, les interfaces correspondantes sont conçues pour répondre aux classes de protection et garantir l'interopérabilité.

Figure 4 : Fonction de verrouillage blindée et équipée – le T1 compatible PoDL est proposé pour les indices de protection IP20 à IP67. (Source de l'image : HARTING)

Figure 4 : Fonction de verrouillage blindée et équipée – le T1 compatible PoDL est proposé pour les indices de protection IP20 à IP67. (Source de l'image : HARTING)

Phoenix Contact fournit également un portefeuille complet de produits SPE pour le câblage de terrain vers et depuis les armoires de commande, les capteurs, les commutateurs et les passerelles. Les produits de ce fournisseur incluent notamment des connecteurs de carte ou des assemblages de câbles destinés à une utilisation en environnements industriels IP20 à IP67.

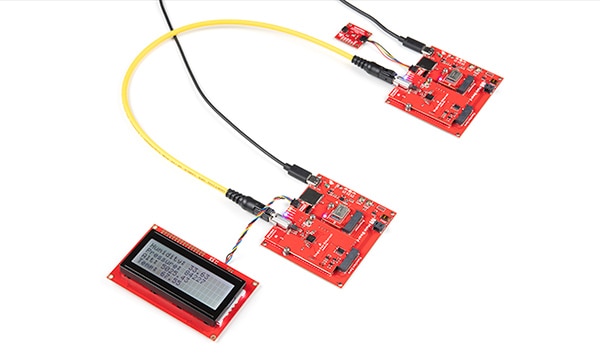

Le fournisseur d'outils open-source SparkFun Electronics propose une carte de fonction SPE pour aider les développeurs à concevoir des applications avec Single-Pair Ethernet (Figure 5). La carte, appelée MicroMod COM-19038, inclut un émetteur-récepteur Ethernet ADIN1110 d'Analog Devices, des composants passifs de Würth Elektronik et un connecteur T1 de HARTING. Une interface MAC (Media Access Control) intégrée permet la communication série avec un contrôleur hôte à 10 Mb/s en mode duplex intégral. La carte prend en charge les nœuds de réseau via des longueurs de câble de 1700 m, mais elle n'est pas conçue pour alimenter les nœuds via ce câble. Kirk Benell, directeur technique de SparkFun, présente la carte de développement dans une vidéo de démonstration.

Figure 5 : Démonstration d'un capteur ambiant doté d'un afficheur. (Source de l'image : SparkFun Electronics)

Figure 5 : Démonstration d'un capteur ambiant doté d'un afficheur. (Source de l'image : SparkFun Electronics)

Mise en réseau de bout en bout dans la technologie de processus

Les avantages techniques du Single-Pair Ethernet, par exemple en matière de surveillance d'état et de maintenance prédictive, sont également bénéfiques pour l'automatisation des processus. Cependant, un profil d'exigences étendu pour la connectivité Ethernet s'applique ici. En plus d'une communication en temps réel à large bande robuste, telle qu'elle est également nécessaire dans les ateliers, les installations de traitement à grande échelle nécessitent le transfert de données sur de longues distances. De plus, les composants d'automatisation doivent être intrinsèquement sûrs pour une utilisation dans des environnements potentiellement explosifs. C'est là qu'intervient la couche physique avancée Ethernet (Ethernet APL) : elle définit une couche de transmission physique pour la communication Ethernet à 10 Mb/s ainsi que pour l'alimentation électrique via un fil double – comme avec SPE – sur de longues distances jusqu'à 1000 m. Comme SPE, Ethernet APL est parfaitement adapté à l'instrumentation de terrain universelle et polyvalente.

Résumé

L'Industrial Ethernet, et plus particulièrement Single-Pair Ethernet, prennent en charge la mise en réseau haut débit des équipements de production. Ils permettent une communication transparente du terrain au cloud et permettent l'accès en temps réel aux données des dispositifs, ce qui aide les opérateurs à optimiser les usines et les processus. Leurs avantages sont clairement évidents : coûts d'exploitation réduits, disponibilité accrue et utilisation optimisée de l'énergie et des ressources. Les technologies de connexion avancées telles que les interfaces ix Industrial et les connecteurs SPE avec capacité PoDL garantissent une transmission fiable des données et de l'alimentation entre tous les nœuds du réseau. C'est pourquoi ce sont des composants clés de l'Industrie 4.0 et des piliers des concepts d'automatisation durable.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.