Comment l'automatisation, l'apprentissage automatique et la blockchain stimulent l'avenir de la fabrication électronique

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-05-23

L'Industrie 4.0 s'appuie sur l'automatisation intelligente pour la fabrication électronique. L'automatisation de plus en plus performante est partout, de la périphérie au cloud, dans les capteurs, les robots et les cobots, les automates programmables (PLC) et d'autres équipements. Les plaquettes en semi-conducteurs, les circuits intégrés, les composants passifs, les boîtiers et les systèmes électroniques pour les applications grand public, automobiles, médicales, industrielles, militaires/aérospatiales, d'énergie verte et autres dépendent de l'automatisation intelligente pour leur production. Les systèmes d'exécution de la fabrication (MES) unifiés fournissent la surveillance, le contrôle, le suivi et la documentation en temps réel de l'ensemble de la chaîne de fabrication, des matières premières aux produits finis.

Les systèmes automatisés cyber-physiques de l'Industrie 4.0 s'étendent au-delà des activités de fabrication traditionnelles et s'appuient sur diverses formes d'apprentissage automatique (ML), allant de l'apprentissage par renforcement profond dans le cloud à tinyML en périphérie pour une production flexible, une amélioration continue et une qualité élevée constante. Le nombre de couches de connectivité augmente et la combinaison de l'edge computing, de l'Internet industriel des objets (IIoT) et du cloud computing accroît les défis liés à la cybersécurité. La blockchain est récemment entrée en scène pour une gestion complète et sécurisée de la chaîne d'approvisionnement.

Cet article étudie les tendances d'automatisation clés dans la fabrication électronique, y compris les couches croissantes de connectivité, le besoin accru de cybersécurité, les implémentations spécialisées de ML en cours de déploiement et la manière dont la traçabilité et les systèmes MES prennent en charge les mesures et les analyses de production en temps réel. Il passe en revue certaines des technologies nécessaires pour réaliser pleinement la promesse de l'Industrie 4.0 pour une personnalisation de masse avec une haute qualité et de faibles coûts, y compris la manière dont DigiKey soutient les besoins des concepteurs de systèmes d'automatisation avec une large gamme de solutions. Il conclut par un aperçu de la façon dont la blockchain est utilisée pour déployer des systèmes de gestion de la chaîne d'approvisionnement hautement sécurisés à l'échelle de l'entreprise.

Des couches de connectivité de plus en plus nombreuses

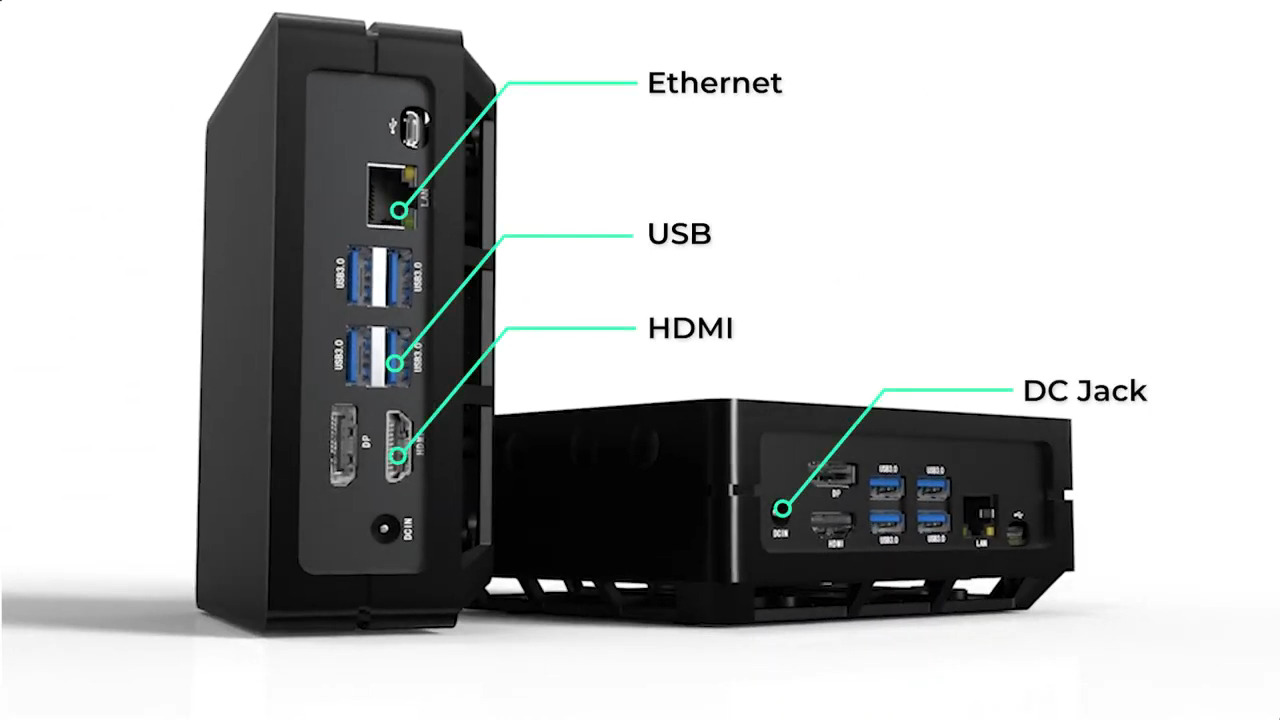

L'IIoT dans l'Industrie 4.0 implique davantage de couches réseau filaires et sans fil pour les réseaux de capteurs, les robots mobiles autonomes (AMR) et d'autres systèmes. Par exemple, IO-Link a été développé pour fournir une connexion réseau filaire simplifiée pour le nombre massif de capteurs, d'actionneurs, d'indicateurs et d'autres périphériques hérités précédemment non connectés à des réseaux de plus haut niveau comme Ethernet IP, Modbus TCP/IP et PROFINET. Avec IO-Link, les entrées et sorties (E/S) de ces dispositifs sont capturées et converties au protocole IO-Link pour la connectivité série définie dans la norme CEI 61131-9 avec un seul câble non blindé à 4 ou 5 fils défini dans la norme CEI 60974-5-2 (Figure 1). En plus de fournir une nouvelle couche réseau pour capturer des informations plus granulaires sur les processus industriels, IO-Link prend en charge le déploiement rapide et la configuration, la surveillance et le diagnostic à distance des dispositifs connectés pour permettre les changements de ligne et de processus nécessaires à la personnalisation de masse dans les usines Industrie 4.0.

Figure 1 : IO-Link peut être utilisé pour connecter des capteurs et d'autres dispositifs aux réseaux Ethernet, PROFINET ou Modbus avec diverses interfaces. (Source de l'image : Banner Engineering)

Figure 1 : IO-Link peut être utilisé pour connecter des capteurs et d'autres dispositifs aux réseaux Ethernet, PROFINET ou Modbus avec diverses interfaces. (Source de l'image : Banner Engineering)

Les dispositifs IIoT sans fil, s'étendant des capteurs aux robots, contribuent également à l'augmentation des couches réseau. Divers protocoles sans fil, notamment Wi-Fi, 5G, LTE et plus, sont utilisés dans les usines modernes. Par exemple, les AMR utilisent une combinaison de capteurs embarqués et de connectivité Wi-Fi pour comprendre leur environnement, identifier les obstacles éventuels et se déplacer de manière sûre et efficace d'un endroit à un autre. Les robots collaboratifs (cobots) sont conçus pour travailler avec les humains afin d'améliorer l'efficacité opérationnelle et requièrent souvent une connectivité sans fil. Dans certains cas, les AMR déplacent les cobots d'une tâche à l'autre selon les besoins (Figure 2).

Figure 2 : Un AMR (en bas) peut naviguer d'un endroit à un autre à l'aide d'une combinaison de capteurs embarqués et d'une connectivité sans fil, et saisir et déplacer un cobot (en haut) vers un nouveau poste de travail. (Source de l'image : Omron)

Figure 2 : Un AMR (en bas) peut naviguer d'un endroit à un autre à l'aide d'une combinaison de capteurs embarqués et d'une connectivité sans fil, et saisir et déplacer un cobot (en haut) vers un nouveau poste de travail. (Source de l'image : Omron)

Cyber-dangers en augmentation

Le nombre croissant de couches dans les réseaux industriels, combiné à l'explosion du nombre de dispositifs connectés, se traduit par un nombre grandissant de vecteurs de menaces de sécurité et une augmentation des cyber-dangers. Plusieurs normes et méthodologies de sécurité spécifiques à l'IoT et à l'industrie ont été développées, notamment la norme 62443 de la Commission électrotechnique internationale (CEI) et la norme d'évaluation de la sécurité pour les plateformes IoT (SESIP).

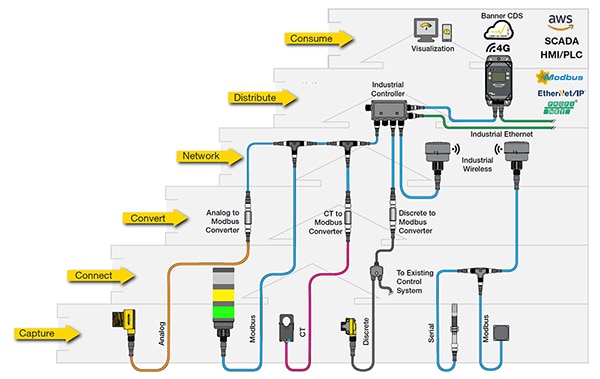

La CEI 62443 est une série de normes développées par le comité 99 de l'International Society of Automation (ISA) et approuvées par la CEI. La norme CEI 62443 regroupe une série de normes de plus de 800 pages pour les systèmes d'automatisation et de commande industrielles (IACS), réparties en 14 sous-sections et quatre niveaux (Figure 3). Les sections clés qui définissent le développement des produits et les exigences de sécurité pour les composants sont les suivantes :

- CEI 62443-4-1 : Exigences relatives au cycle de développement de produit sécurisé – Définit un cycle de développement de produit sécurisé incluant la définition des exigences initiales, la conception et la mise en œuvre sécurisées, la vérification et la validation, la gestion des défauts et des correctifs et la fin de vie.

- CEI 62443-4-2 : Sécurité des systèmes d'automatisation et de commande industrielles : exigences de sécurité technique des composants IACS – Spécifie les capacités de sécurité permettant à un composant d'atténuer les menaces pour un niveau de sécurité donné.

Figure 3 : La norme CEI 62443 regroupe un ensemble complet de normes de sécurité IACS. (Source de l'image : CEI)

Figure 3 : La norme CEI 62443 regroupe un ensemble complet de normes de sécurité IACS. (Source de l'image : CEI)

La norme SESIP est publiée par GlobalPlatform. Elle définit une structure commune pour évaluer la sécurité des produits connectés et répond aux défis spécifiques à l'IoT en matière de conformité, de sécurité, de confidentialité et d'évolutivité. La norme SESIP fournit des définitions claires des fonctionnalités de sécurité sur les composants et les plateformes sous la forme d'exigences fonctionnelles de sécurité (SFR). Elle fournit également des mesures de résistance aux attaques sous la forme de « niveaux » SESIP s'étendant de 1 à 5, 1 correspondant à une auto-certification et 5 à des tests approfondis et à une certification par une tierce partie.

ML du cloud à la périphérie

L'apprentissage automatique est un catalyseur clé de l'automatisation intelligente, qui favorise l'amélioration continue des processus et la fabrication de produits de haute qualité. L'utilisation de réseaux neuronaux est une technique ML bien établie dans l'Industrie 4.0. Elle est progressivement enrichie par l'apprentissage par renforcement profond dans le cloud. L'apprentissage par renforcement profond ajoute une structure d'algorithmes axés sur les objectifs à un noyau de réseau neuronal. Initialement, l'apprentissage par renforcement était confiné à des environnements reproductibles tels que les jeux ; aujourd'hui, les algorithmes peuvent fonctionner dans des environnements plus ambigus du monde réel. Dans le futur, les implémentations avancées d'apprentissage par renforcement pourraient atteindre l'intelligence générale artificielle.

L'apprentissage automatique n'est pas seulement dans le cloud, mais s'étend jusqu'à l'usine et la périphérie. Les connecteurs d'extension dans les PC industriels et les contrôleurs programmables dans l'usine hébergent de plus en plus de cartes d'accélération ML et IA pour un contrôle de processus intelligent.

Le tinyML est optimisé pour le déploiement dans les applications basse consommation. L'utilisation de tinyML dans les applications de capteurs se développe rapidement. Un exemple d'application tinyML est l'analyse des capteurs IIoT dans les périphériques alimentés par batteries ou par récupération d'énergie. Arduino propose un kit Tiny Machine Learning qui inclut une carte Arduino Nano 33 BLE Sense contenant un microcontrôleur et une variété de capteurs qui peuvent surveiller le mouvement, l'accélération, la rotation, les sons, les gestes, la proximité, la couleur, l'intensité lumineuse et le mouvement (Figure 4). Un module de caméra OV7675 et un shield Arduino sont également inclus. Le microcontrôleur intégré peut implémenter des réseaux neuronaux profonds basés sur la structure d'apprentissage profond open-source TensorFlow Lite pour l'inférence sur le dispositif.

Figure 4 : Le kit Tiny Machine Learning d'Arduino est conçu pour développer des applications de capteurs IIoT. (Source de l'image : DigiKey)

Figure 4 : Le kit Tiny Machine Learning d'Arduino est conçu pour développer des applications de capteurs IIoT. (Source de l'image : DigiKey)

Mesures et analyses en temps réel

Les mesures et analyses en temps réel sont des aspects essentiels de l'automatisation intelligente. La traçabilité 4.0 combine la visibilité du produit, la visibilité de la chaîne d'approvisionnement et la visibilité des articles des générations précédentes de traçabilité, et fournit un historique complet de tous les aspects d'un produit. De plus, elle inclut tous les paramètres de la machine et du processus et prend en charge les mesures d'efficacité globale de l'équipement (OEE) optimisant les processus de fabrication (Figure 5).

Figure 5 : La traçabilité 4.0 est une implémentation complète qui prend en charge les diverses exigences des opérations Industrie 4.0. (Source de l'image : Omron)

Figure 5 : La traçabilité 4.0 est une implémentation complète qui prend en charge les diverses exigences des opérations Industrie 4.0. (Source de l'image : Omron)

La traçabilité est essentielle dans de nombreux secteurs, de la fabrication de dispositifs médicaux à l'automobile et à l'aérospatiale. Dans le cas des dispositifs médicaux, les exigences réglementaires requièrent un suivi et une traçabilité étendus. Les systèmes automobiles et aérospatiaux peuvent contenir des dizaines de milliers de composants à tracer. Il ne s'agit pas seulement de l'historique des composants ; la traçabilité inclut le tolérancement géométrique et dimensionnel (GD&T) de chaque composant. Le GD&T permet une fabrication de précision et l'installation des composants en fonction de leurs valeurs GD&T exactes, prenant en charge les assemblages de haute précision pour des industries telles que l'aérospatiale et la construction automobile.

La traçabilité peut améliorer la précision et l'efficacité de la mise en œuvre des rappels de produits. Elle permet au fabricant d'identifier tous les produits concernés ainsi que le ou les fournisseurs des composants défectueux.

Les actions correctives et préventives peuvent être accélérées grâce à l'utilisation de la traçabilité. Comme pour les rappels de produits, connaître la provenance complète des produits permet aux fabricants de cibler et de planifier efficacement les activités de service et de maintenance pour les produits sur le terrain.

Traçabilité et MES

Les implémentations de systèmes MES unifiés intégrant la traçabilité peuvent produire une base de données consultable de toutes les informations relatives aux produits individuels, y compris les conceptions prévues et les résultats finis. Par exemple, la traçabilité est utilisée pour suivre les composants et les matériaux individuels à mesure qu'ils arrivent, y compris les données de test de qualité à l'arrivée, la localisation de l'usine d'approvisionnement, etc., avant le démarrage de la production. Le système MES vérifie ces informations sur la base la conception prévue et alimente les opérations de kitting et les bases de données de travail en cours.

Les données de traçabilité fournies par l'IIoT et le système MES prennent en charge la personnalisation de masse des produits dans l'Industrie 4.0. Le système MES permet d'avoir les matériaux, les processus et les autres ressources appropriés au bon endroit pour garantir les coûts de production les plus bas et des résultats de la plus haute qualité. En outre, le système MES et la traçabilité peuvent combiner et démontrer la conformité aux réglementations gouvernementales et rendre les données facilement accessibles aux auditeurs ou toute autre personne, selon les besoins.

Blockchain

Une blockchain est un système de registre numérique décentralisé ou distribué permettant d'enregistrer des transactions entre plusieurs parties de manière infalsifiable et vérifiable. Toutes les transactions où la confiance est importante, comme la gestion de la chaîne d'approvisionnement, constituent des utilisations potentielles de la blockchain. Dans une chaîne d'approvisionnement avec de nombreux participants, la blockchain peut améliorer l'efficacité des transactions et rendre les transactions vérifiables et infalsifiables. Voici deux exemples des avantages de l'utilisation de la blockchain dans les activités de chaîne d'approvisionnement :

Remplacement des processus manuels. Les processus manuels sur papier qui reposent sur des signatures ou d'autres formes de vérification physique peuvent potentiellement être améliorés à l'aide de la blockchain. La limite est que l'univers des participants du registre doit être fini et facilement identifiable. Une entreprise de livraison avec une base de données en constante évolution de clients inconnus peut ne pas être un bon candidat pour la blockchain. En revanche, une entreprise de fabrication dont le groupe de fournisseurs de confiance est limité et change lentement est un bon candidat.

Renforcement de la traçabilité. La blockchain peut constituer un bon outil pour améliorer la transparence de la chaîne d'approvisionnement et répondre aux exigences croissantes en matière de réglementation et d'information des consommateurs. Par exemple, la blockchain peut prendre en charge la loi sur la chaîne d'approvisionnement et la sécurité des médicaments (Drug Supply Chain and Security Act) et le mandat d'identifiant unique des dispositifs (Unique Device Identifier) de la Food and Drug Administration des États-Unis. Dans l'industrie automobile et d'autres secteurs, les fournisseurs tout au long de la chaîne d'approvisionnement peuvent être impliqués dans la mise en œuvre des rappels, et la blockchain peut fournir un bon outil pour implémenter la directive sur la traçabilité publiée par l'Automotive Industry Action Group.

Résumé

L'automatisation intelligente, qui est à la base de l'Industrie 4.0, repose sur de nombreuses technologies pour sa mise en œuvre, notamment un nombre croissant de couches réseau avec une connectivité filaire et sans fil se traduisant par des menaces de cybersécurité de plus en plus complexes. De plus, l'apprentissage automatique est implémenté de la périphérie au cloud pour prendre en charge les mesures et les analyses en temps réel, y compris la traçabilité et les systèmes MES unifiés. Enfin, la technologie blockchain est utilisée pour prendre en charge des bases de données infalsifiables et vérifiables.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.