Les robots de placement SCARA, à six axes et cartésiens optimisent et rationalisent les processus de fabrication électronique

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-07-12

Introduction

Selon certaines estimations, l'utilisation de la robotique dans la production électronique rivalise désormais avec celle de l'industrie automobile. Ce n'est pas étonnant : les puces fabriquées, les composants et les produits électroniques entièrement assemblés ont une grande valeur et justifient donc les investissements dans les technologies d'automatisation. À cela s'ajoute le fait que les volumes, et donc la productivité, doivent être élevés et que les produits sont en outre fragiles par nature … avec des plaquettes de semi-conducteurs dont l'épaisseur ne dépasse pas 140 µm pour certaines applications. Ces paramètres d'application exigent une manipulation de précision avec des systèmes de mouvement et des robots ayant une portée, une vitesse, une force et une dextérité exceptionnelles ainsi qu'une conformité aux salles blanches.

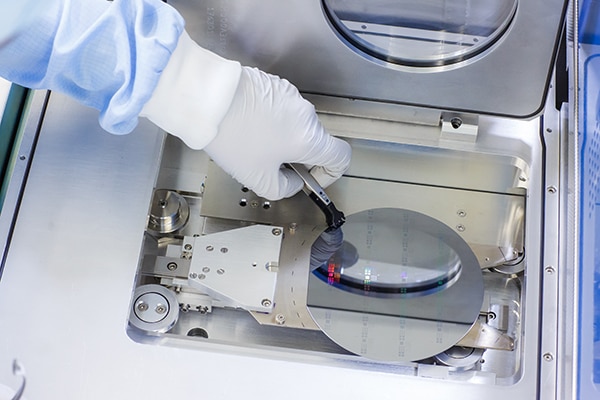

Figure 1 : Ici, une plaquette fragile est placée dans une machine de dépôt de couches atomiques située dans une salle blanche. (Source de l'image : Dreamstime)

Figure 1 : Ici, une plaquette fragile est placée dans une machine de dépôt de couches atomiques située dans une salle blanche. (Source de l'image : Dreamstime)

L'adoption de la robotique dans la fabrication de semi-conducteurs est accélérée par l'émergence de classes de robots à six axes, de robots SCARA, de machines cartésiennes et de robots collaboratifs équipés de matériel reconfigurable ou modulaire ainsi que de logiciels unificateurs pour simplifier considérablement la mise en œuvre.

Ces robots et leurs équipements supplémentaires doivent être conçus, dimensionnés et installés pour les environnements de salle blanche, faute de quoi ils risquent de contaminer les plaquettes fragiles avec des impuretés. Les exigences sont définies par la norme ISO 14644-1:2015, qui classifie la propreté de l'air dans les salles blanches en fonction de la concentration de particules. Par conséquent, une importance particulière est accordée aux éléments suivants :

- Méthodes d'intégration, de conditionnement, de distribution et d'installation rigoureuses pour empêcher les particules de pénétrer dans la salle blanche

- Revêtements spéciaux qui ne s'écaillent pas ou ne se dégradent pas

- Boîtiers et autres éléments en acier inoxydable, dans la mesure du possible

- Lubrifiants spéciaux inertes et sans dégagement gazeux pour composants mécaniques

- Éléments d'aspiration à l'intérieur du corps du robot pour diriger toute particule vers une zone d'échappement distincte

- Étanchéité spéciale de toutes les articulations du robot

Ce dernier point est particulièrement important pour les robots haute vitesse qui répondent au besoin d'une production élevée de semi-conducteurs mais rejettent plus de particules que les équipements plus lents.

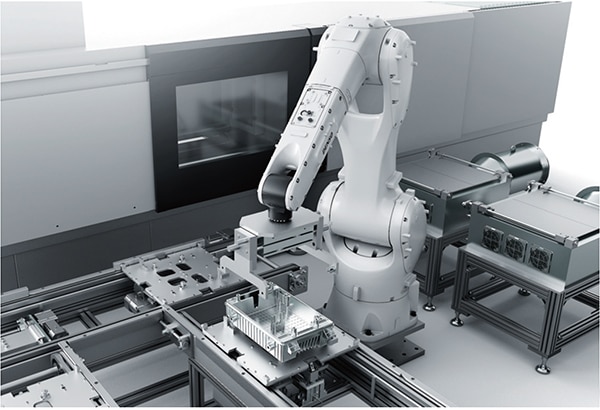

Figure 2 : L'utilisation de la robotique et d'autres systèmes d'automatisation pour la production micro-électronique s'étend au-delà de la salle blanche. (Source de l'image : Dreamstime)

Figure 2 : L'utilisation de la robotique et d'autres systèmes d'automatisation pour la production micro-électronique s'étend au-delà de la salle blanche. (Source de l'image : Dreamstime)

Résumé des points forts de chaque type de robot

Bien que de nombreuses applications se recoupent, les robots à six axes sont le plus souvent associés à l'assemblage de dispositifs électroniques. Les robots SCARA manœuvrent les composants électroniques à 360° pour exécuter les tâches de manipulation et de traitement de plaquettes plus rapidement et souvent plus précisément que les autres options. Les robots cartésiens, quant à eux, sont souvent associés à des tâches de test et de conditionnement des semi-conducteurs ainsi qu'au traitement des produits électroniques grand format. En revanche, les robots collaboratifs (cobots) sont utilisés pour relier des zones de salles blanches hautement protégées à des sections de salles blanches qui peuvent être traversées par le personnel de l'usine. Les cobots sont également de plus en plus utilisés dans les opérations de soudure et d'autres tâches qui étaient auparavant presque exclusivement effectuées à la main.

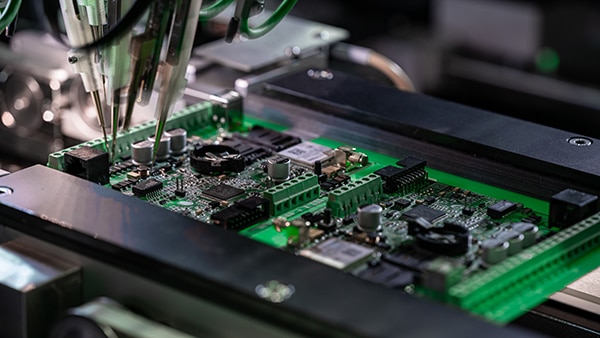

Figure 3 : Soudure automatisée de composants de puces sur un circuit imprimé. (Source de l'image : Dreamstime)

Figure 3 : Soudure automatisée de composants de puces sur un circuit imprimé. (Source de l'image : Dreamstime)

Bien qu'elle ne soit pas traitée dans le cadre de cet article, il convient également de mentionner que la cinématique parallèle, connue sous le nom de robot delta, est de plus en plus utilisée — en particulier pour l'assemblage de produits électroniques. Qu'ils fonctionnent seuls, par paires ou en complément des robots SCARA dans une cellule de travail, les robots delta dans la fabrication de semi-conducteurs offrent des capacités de prélèvement et de conditionnement exceptionnellement rapides et dynamiques. Pour en savoir plus sur ces applications, consultez l'article Les robots delta optimisent et rationalisent les processus de fabrication électronique sur digikey.fr. En fait, la cinématique des robots delta leur confère une précision et une répétabilité leur permettant de s'adapter à l'assemblage des composants électroniques photovoltaïques.

La robotique dépend des effecteurs finaux pour la productivité

Les outils sophistiqués à l'extrémité des bras robotisés (EoAT ou effecteurs terminaux) adaptés aux salles blanches, tels que les pinces, sont au cœur de la production de semi-conducteurs. Ici, les EoAT doivent avoir une dynamique élevée et la capacité d'effectuer des opérations de suivi, de positionnement et d'assemblage avec une extrême précision. Dans certains cas, le retour d'effort de l'EoAT ou la vision industrielle augmentent la précision de manipulation des pièces en conférant des capacités adaptatives — et les routines de placement sont exécutées rapidement, même lorsqu'il existe une certaine variabilité dans la position des pièces, par exemple. De telles avancées en matière de capteurs et de retour peuvent parfois rendre superflus les dispositifs de gestion électronique complexes des solutions conventionnelles.

Figure 4 : Les pinces EGK pour petites pièces sont lubrifiées avec de la graisse H1 et sont certifiées pour les salles blanches. (Source de l'image : SCHUNK Intec Inc.)

Figure 4 : Les pinces EGK pour petites pièces sont lubrifiées avec de la graisse H1 et sont certifiées pour les salles blanches. (Source de l'image : SCHUNK Intec Inc.)

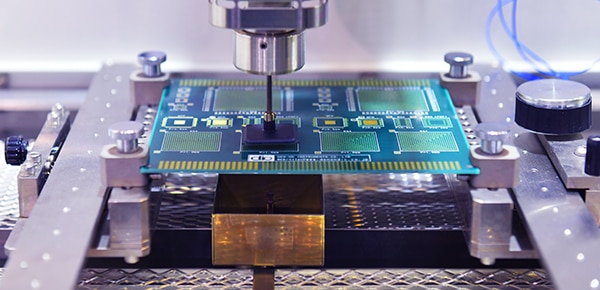

Figure 5 : La fabrication en sous-traitance de produits électroniques fait largement appel à la robotique pour les tests de cartes. (Source de l'image : Dreamstime)

Figure 5 : La fabrication en sous-traitance de produits électroniques fait largement appel à la robotique pour les tests de cartes. (Source de l'image : Dreamstime)

Les cellules de travail flexibles desservies par des robots à six axes exécutent souvent deux tâches ou plus, telles que la manipulation générale des pièces, l'utilisation de convoyeurs et d'autres machines, l'usinage, l'assemblage et le conditionnement. De même, l'application de matériaux d'encapsulation, d'amortissement des vibrations, de blindage, d'adhérence et d'étanchéité est souvent exécutée dans une cellule de travail robotique à six axes. Ici, les effecteurs terminaux robotiques, complétés par des changeurs d'outils automatisés, confèrent des capacités multitâches afin que chaque cellule de travail soit utilisée au maximum. Les changements d'EoAT sont généralement rapides pour répondre aux exigences de productivité élevées de l'industrie des semi-conducteurs. Par exemple, un robot peut utiliser un EoAT pour prélever et placer des éléments dans un dispositif. Ensuite (après un changement rapide d'EoAT), il peut appliquer de l'adhésif et presser ensemble les deux parties du boîtier d'un produit final. Un troisième EoAT peut charger les articles finis sur un convoyeur de sortie ou dans une caisse.

Figure 6 : Les effecteurs terminaux robotiques peuvent prendre la forme de pointes de fer à souder pour automatiser l'assemblage de sous-composants sur les circuits imprimés. (Source de l'image : Dreamstime)

Figure 6 : Les effecteurs terminaux robotiques peuvent prendre la forme de pointes de fer à souder pour automatiser l'assemblage de sous-composants sur les circuits imprimés. (Source de l'image : Dreamstime)

Robots SCARA dans la fabrication électronique

Pendant des décennies, les robots SCARA sont restés la référence en matière de traitement, de manipulation et d'assemblage de plaquettes de semi-conducteurs, notamment pour les tâches suivantes :

- Dépôt et gravure

- Traitement thermique

- Traitement de réticules

- Assemblage de circuits imprimés

- Tests et métrologie

Après tout, les robots SCARA offrent de hautes vitesses sur l'ensemble de leur plage cylindrique de 360° — et sont souvent capables d'exécuter des tâches de prélèvement et de placement beaucoup plus rapidement (et parfois plus précisément) que les solutions à six axes et cartésiennes comparables. Plus précisément, certains robots SCARA typiques de l'industrie offrent une répétabilité de ±20 μm sur les degrés de liberté (DOF) linéaires et de ±0,01° sur l'axe angulaire, ainsi que des options d'entraînement direct pour un transport en douceur des plaquettes minces et relativement fragiles. Bien que la charge utile pour de nombreux robots SCARA puisse être limitée à 10 kg ou moins, cela pose rarement un problème dans les applications de semi-conducteurs, bien que ce soit certainement un élément à prendre en compte dans le domaine connexe de production de panneaux solaires.

Figure 7 : Les robots SCARA exécutent des tâches de manipulation et de traitement de plaquettes avec rapidité et précision. (Source de l'image : Dreamstime)

Figure 7 : Les robots SCARA exécutent des tâches de manipulation et de traitement de plaquettes avec rapidité et précision. (Source de l'image : Dreamstime)

Les robots SCARA s'associent bien aux convoyeurs utilisés dans les stations de traitement des semi-conducteurs ainsi qu'aux carrousels de plaquettes (également appelés tables rotatives) conçus pour faciliter l'ajout de composants ou de fonctionnalités à plusieurs circuits imprimés à la fois.

Robots à six axes dans la fabrication électronique

Les robots articulés de grade industriel sont équipés de plusieurs articulations rotatives pour manipuler des objets sur de deux à dix degrés de liberté. Le format de robot articulé le plus courant est le robot à six axes. Les processus de semi-conducteurs nécessitant des paramètres de salle blanche tirent parti des robots à six axes correctement dimensionnés et compacts, qui consomment moins d'énergie et occupent moins d'espace dans les salles blanches. Les variantes abondent pour fournir la vitesse et la précision nécessaires à la manipulation et à l'assemblage haut débit. Les servomoteurs pour entraîner les articulations des robots sont similaires à ceux que l'on trouve dans d'autres types de robots, mais les robots à six axes sont beaucoup plus susceptibles de combiner ces moteurs avec des engrenages à onde de déformation ou cycloïdaux.

Comme les robots SCARA, les robots à six axes se combinent également bien avec les convoyeurs utilisés dans les stations de traitement de semi-conducteurs.

Figure 8 : Ce robot articulé à six axes est disponible en modèles de salle blanche ISO 5 (classe 100). (Source de l'image : Denso Robotics)

Figure 8 : Ce robot articulé à six axes est disponible en modèles de salle blanche ISO 5 (classe 100). (Source de l'image : Denso Robotics)

Le principal atout des robots à six axes est leur dextérité et leur grand volume de travail pour une taille donnée d'ensemble de liaisons — qu'ils soient installés sur une base au sol ou à l'envers au plafond. Par exemple, un bras à six axes d'une hauteur de 600 mm lorsqu'il est replié peut atteindre 650 mm dans toutes les directions et faire pivoter chaque articulation rapidement et simultanément de 120° à 360° pour déplacer avec agilité des charges utiles électroniques de quelques grammes à plusieurs kilogrammes ou plus. Des codeurs absolus à chaque articulation et un réseau basé sur Ethernet fournissent un retour de mouvement et une connectivité pour des commandes PLC, PC ou robotiques dédiées et des logiciels adaptatifs pour commander et améliorer les processus au fil du temps. Ces contrôles incluent l'intégration d'effecteurs terminaux sophistiqués, par exemple des pinces pour manipuler en toute sécurité de petits composants électroniques fragiles.

Les robots à six axes excellent dans l'entretien des machines et le conditionnement des produits électroniques. Au-delà de l'assemblage des cartes elles-mêmes, les robots peuvent fixer les composants électroniques dans les boîtiers en métal ou en plastique des produits finis et effectuer également les connexions électriques nécessaires. Certains robots à six axes peuvent également exécuter le kitting des produits électroniques finis, le conditionnement en caisses et la palettisation.

Robots cartésiens dans la fabrication électronique

Les robots cartésiens — basés sur des piles modulaires d'axes linéaires — aident les opérations à répondre aux besoins de l'industrie des semi-conducteurs de maintenir des conditions stables dans les salles blanches pour de nombreux processus. L'évolutivité quasi illimitée signifie que les déplacements peuvent couvrir toute distance, de quelques centimètres à plus de 30 mètres. La répétabilité du robot cartésien peut rester dans les ±10 μm sur les degrés de liberté linéaires avec une répétabilité angulaire comparable des effecteurs terminaux et des options rotation-linéaire et d'entraînement direct pour un transport particulièrement fluide des plaquettes. Des vitesses jusqu'à six mètres par seconde sont courantes.

Figure 9 : Robots cartésiens exécutant des tâches de fabrication de semi-conducteurs entièrement automatisées. Notez les moteurs linéaires qui fournissent un entraînement direct de haute précision sur l'axe critique. (Source de l'image : Dreamstime)

Figure 9 : Robots cartésiens exécutant des tâches de fabrication de semi-conducteurs entièrement automatisées. Notez les moteurs linéaires qui fournissent un entraînement direct de haute précision sur l'axe critique. (Source de l'image : Dreamstime)

Les machines cartésiennes exécutent généralement des tâches d'automatisation dédiées, car leur cinématique a tendance à être moins flexible et reconfigurable que celle des autres types de robots. Cependant, la précision est exceptionnelle… surtout lorsque les commandes utilisent le retour d'informations et génèrent des instructions avec une réactivité en millisecondes. Un tel mouvement est essentiel pour la fabrication automatisée des cartes, l'ajustement et le polissage des surfaces, et les routines d'assemblage étendues.

Les stations robotiques cartésiennes sont également le premier choix pour l'électronique grand format comme les écrans plats et les panneaux solaires.

Exemple d'application spécifique de robots cartésiens

Considérons les robots cartésiens dans la fabrication et l'assemblage automatisés au maximum des circuits imprimés. Les robots cartésiens manœuvrent les effecteurs terminaux sur les cartes ou prennent la forme de tables cartésiennes qui déplacent les circuits imprimés à portée d'équipements de traitement fixes. Par exemple, ces tables peuvent déplacer des cartes à travers un équipement de lithographie pour imprimer des circuits en cuivre sur un substrat silicium non conducteur. Après le processus initial d'impression du circuit imprimé, le cuivre ne faisant pas partie des circuits de conception est éliminé par gravure chimique. Les masques de soudure non conducteurs isolent les pistes et composants adjacents.

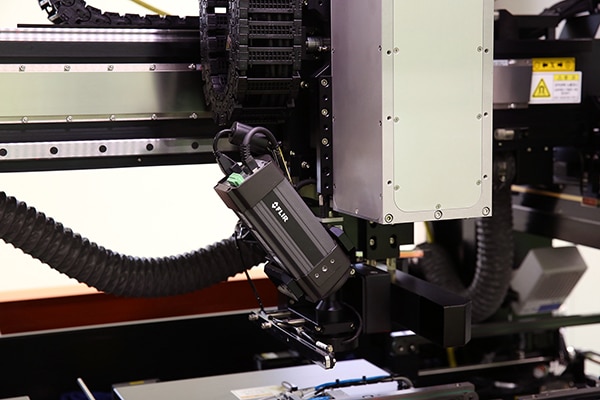

Figure 10 : Les robots cartésiens peuvent être équipés d'un matériel d'imagerie (comme cette caméra thermique) pour la thermographie des circuits imprimés produits avec des techniques de collage laser. (Source de l'image : Teledyne FLIR)

Figure 10 : Les robots cartésiens peuvent être équipés d'un matériel d'imagerie (comme cette caméra thermique) pour la thermographie des circuits imprimés produits avec des techniques de collage laser. (Source de l'image : Teledyne FLIR)

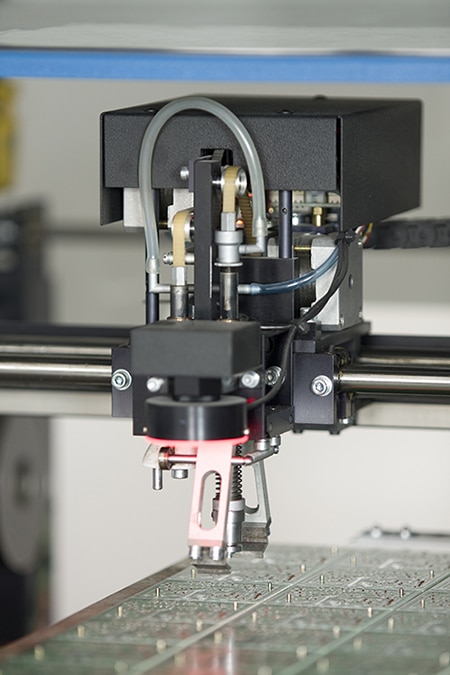

Dans de nombreuses opérations d'assemblage de circuits imprimés, les robots cartésiens acceptent des sous-composants électroniques sur des bandes en bobine ou des bandes en boîte introduites dans la cellule de travail. (La tête d'assemblage automatisé des robots est conçue pour saisir et placer une variété de ces sous-composants.) Les robots vérifient la valeur et la polarité de chaque sous-composant, puis placent et soudent les sous-composants via des fixations à trou traversant ou à montage en surface (CMS). Les fils des sous-composants traversants sont insérés dans les orifices de la carte, sont coupés et sertis, puis sont soudés au dos de la carte pour une résistance mécanique optimale (bien que nécessitant des routines d'assemblage plus compliquées). En revanche, les sous-composants CMS acceptent des routines de placement et de soudure à haut volume automatisées au maximum… de sorte qu'ils dominent désormais de nombreuses conceptions de cartes. Toutefois, le montage traversant reste la méthode la plus courante pour fixer de grands condensateurs, transformateurs et connecteurs aux cartes.

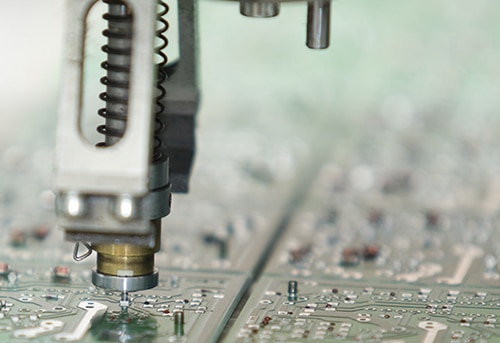

Figures 11a et 11b : Têtes d'outils permettant de fixer des sous-composants à montage en surface (CMS) sur une carte. (Source de l'image : Dreamstime)

Figures 11a et 11b : Têtes d'outils permettant de fixer des sous-composants à montage en surface (CMS) sur une carte. (Source de l'image : Dreamstime)

Pour les composants CMS, la pâte à braser est pré-appliquée sur le circuit imprimé avant l'assemblage du composant. Le soudage par refusion utilise ensuite de l'air chaud pour faire fondre la pâte à braser afin de former les connexions des composants CMS. Le soudage à la vague est plus courant pour les composants traversants : il implique de faire passer la carte à travers une vague stationnaire formée à la surface d'un bac de brasure fondue. De telles machines sont coûteuses et mieux adaptées à la fabrication à très haut volume.

Figure 12 : Le retour d'informations de la vision industrielle informe souvent les réponses du système cartésien. L'énorme puissance de traitement embarquée, des algorithmes avancés et un FPGA permettent aux caméras intelligentes HAWK (y compris le modèle présenté ici) d'obtenir une réponse de déclenchement en temps réel pour la lecture de codes, la vérification, l'inspection et le guidage de 4000 à 14 000 pièces par minute. En fait, cette caméra est une solution intermédiaire entre les caméras complexes basées sur PC et les caméras intelligentes industrielles de base. (Source de l'image : Omron Automation and Safety)

Figure 12 : Le retour d'informations de la vision industrielle informe souvent les réponses du système cartésien. L'énorme puissance de traitement embarquée, des algorithmes avancés et un FPGA permettent aux caméras intelligentes HAWK (y compris le modèle présenté ici) d'obtenir une réponse de déclenchement en temps réel pour la lecture de codes, la vérification, l'inspection et le guidage de 4000 à 14 000 pièces par minute. En fait, cette caméra est une solution intermédiaire entre les caméras complexes basées sur PC et les caméras intelligentes industrielles de base. (Source de l'image : Omron Automation and Safety)

Moteurs et entraînements typiques pour les robots cartésiens

Les robots cartésiens utilisent bon nombre des mêmes types de servomoteurs, d'engrenages de précision et d'entraînements électromécaniques que les autres solutions robotiques. Une réserve est que les moteurs pas-à-pas de certaines conceptions cartésiennes qui transportent des semi-conducteurs pendant la production ne doivent pas être confondus avec les caméras dites à répétition et à déplacement, parfois simplement appelées photorépéteurs. Ces caméras sont indispensables pour les processus photolithographiques lors de la fabrication des puces.

Tout comme les robots SCARA et en particulier les robots à six axes utilisent de plus en plus des moteurs couples à entraînement direct, les robots cartésiens ont (dans les conceptions destinées à l'industrie des semi-conducteurs) de plus en plus recours à des moteurs linéaires ces dernières années. Une variété de bobines de moteur standard et propriétaires, de positionneurs d'extrémité miniatures, de modules d'ajustement piézoélectriques, de sous-systèmes de vide et de salle blanche, de roulements linéaires, de commandes et d'autres innovations complètent ces entraînements directs pour aider les systèmes cartésiens à produire des mouvements extrêmement précis et rapides.

Robots collaboratifs dans la fabrication électronique

Les robots collaboratifs (cobots) ont proliféré dans l'industrie des semi-conducteurs au cours de la dernière décennie. Pour en savoir plus sur ce sujet, consultez le blog de DigiKey, Automatisation facile avec les robots collaboratifs TM d'Omron. Dans la fabrication de semi-conducteurs, les cobots d'Omron et d'autres fabricants peuvent empêcher la contamination extrêmement coûteuse des plaquettes en créant un pont entre les zones de travail protégées des plaquettes et celles entretenues par le personnel des salles blanches. Les installations de cobots pour la production de semi-conducteurs empêchent également la contamination par particules et dégazage de lubrifiant tout en complétant les opérations manuelles de placement et de soudage.

Figure 13 : Les cobots série HCR-5 répondent aux spécifications de salle blanche ISO-2. (Source de l'image : Hanwha Corp./Momentum)

Figure 13 : Les cobots série HCR-5 répondent aux spécifications de salle blanche ISO-2. (Source de l'image : Hanwha Corp./Momentum)

Figure 14 : Les robots collaboratifs (cobots) de KUKA sont au cœur de la conception de cette salle blanche ISO3 d'Infineon pour le traitement des plaquettes. (Source de l'image : KUKA)

Figure 14 : Les robots collaboratifs (cobots) de KUKA sont au cœur de la conception de cette salle blanche ISO3 d'Infineon pour le traitement des plaquettes. (Source de l'image : KUKA)

Figure 15 : Les cobots de KUKA dans cette salle blanche d'Infineon ont été intégrés, mis en réseau et programmés de manière experte par des spécialistes en mécatronique et automatisation. (Source de l'image : KUKA)

Figure 15 : Les cobots de KUKA dans cette salle blanche d'Infineon ont été intégrés, mis en réseau et programmés de manière experte par des spécialistes en mécatronique et automatisation. (Source de l'image : KUKA)

Les cobots dans l'industrie électronique et des semi-conducteurs doivent présenter des capacités de vitesse supérieures à la moyenne complétées par une dynamique et des contrôles avancés pour éviter les secousses affectant les plaquettes minces et fragiles. Sinon, de minuscules fissures peuvent se former. Bien sûr, le risque de fissure est beaucoup plus faible avec des cobots correctement spécifiés qu'avec un travail humain.

Le soudage automatisé avec des cobots est également approprié lorsque les composants sont assemblés sur des cartes particulièrement minces et que les effets de la dilatation thermique du silicium posent problème. Lorsque les cobots sont destinés à effectuer cette tâche et d'autres tâches d'assemblage, il est souvent logique d'intégrer la thermographie ou d'autres équipements d'inspection de carte sur l'EoAT. Cela permet d'accélérer les tâches de contrôle des erreurs pour des rendements plus élevés et une assurance qualité améliorée … souvent à un coût relativement faible.

Conclusion

La robotique industrielle peut fournir une automatisation abordable et flexible de la production de semi-conducteurs et de composants électroniques. Les défis techniques incluent la nécessité de satisfaire aux normes de salle blanche, une productivité élevée et la manipulation minutieuse de pièces extrêmement coûteuses. Néanmoins, le matériel robotique et les logiciels de simulation et de programmation robotiques actuels ont simplifié le dimensionnement et la sélection des solutions robotiques pour salles blanches.

Pour compliquer les choses, des détails de plus en plus minutieux sur une électronique de plus en plus miniaturisée nécessitent des processus d'assemblage robotisés appropriés. La robotique a relevé ce défi avec des moteurs, des liaisons mécaniques, des commandes et des réseaux qui permettent des capacités toujours plus avancées. Des technologies complémentaires telles que la vision industrielle et les réseaux industriels en temps réel ont également conféré de nouvelles capacités aux robots pour la manipulation, le traitement et l'assemblage de semi-conducteurs produits à haut volume.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.