Utiliser des MOSFET SiC de troisième génération dans les conceptions d'alimentation pour des performances et un rendement supérieurs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-11-02

Les applications d'alimentation telles que les variateurs moteurs industriels, les convertisseurs/onduleurs CA/CC et CC/CC, les chargeurs de batterie et les systèmes de stockage d'énergie font l'objet d'efforts incessants en matière de rendement supérieur, de format plus compact et de performances améliorées. Ces exigences de performances agressives ont dépassé les capacités des MOSFET en silicium (Si) et ont entraîné l'apparition de nouvelles architectures de transistors basées sur le carbure de silicium (SiC).

Bien que ces dispositifs plus récents offrent des avantages significatifs au niveau des paramètres de performances clés, les concepteurs ont eu raison de se méfier des dispositifs SiC de première génération en raison de diverses limitations et incertitudes d'application. Les dispositifs de deuxième génération ont apporté des spécifications améliorées ainsi qu'une meilleure compréhension des subtilités des dispositifs. Avec l'amélioration des performances des MOSFET SiC et l'intensification des pressions liées aux délais de mise sur le marché, les concepteurs ont utilisé ces nouveaux dispositifs pour atteindre les objectifs des produits. Plus récemment, les dispositifs de troisième génération ont démontré la maturité des dispositifs de puissance SiC. Ces dispositifs apportent aux utilisateurs des améliorations au niveau des paramètres clés tout en exploitant l'expérience d'intégration et l'expertise associée des générations précédentes.

Cet article compare le silicium et le carbure de silicium, avant d'aborder le développement et la migration vers les MOSFET SiC de troisième génération. Il présente ensuite des exemples de Toshiba Semiconductor and Storage Corp. (Toshiba) pour montrer comment ces dispositifs peuvent aider les concepteurs à réaliser des avancées significatives dans la conception de systèmes d'alimentation.

Comparaison Si et SiC

Au cours des dernières décennies, le MOSFET silicium a transformé la conception des systèmes d'alimentation, des onduleurs et des alimentations de base aux entraînements de moteurs. Avec le transistor bipolaire à grille isolée (IGBT) — un semi-conducteur fonctionnellement similaire mais dont la construction et les attributs sont très différents — le MOSFET Si à commutation optimisée a permis de passer de la conversion et de la gestion de puissance traditionnelles et inefficaces, basées sur des topologies linéaires, à une approche beaucoup plus efficace et compacte utilisant une commande commutée.

La plupart de ces conceptions utilisent une forme de modulation de largeur d'impulsion (PWM) pour fournir et maintenir la valeur de tension, de courant ou de puissance souhaitée dans une configuration de rétroaction en boucle fermée. L'utilisation croissante des MOSFET silicium a également entraîné l'augmentation des exigences auxquelles ils sont soumis. De plus, les nouveaux objectifs de rendement (dont beaucoup sont basés sur des mandats réglementaires), les marchés des véhicules électriques et des commandes de moteur plus intelligentes, la conversion d'énergie pour les énergies renouvelables et les systèmes de stockage d'énergie associés, ont contraint ces MOSFET à faire plus et mieux.

En conséquence, un effort considérable des équipes R&D a permis d'améliorer les performances des MOSFET silicium, mais les chercheurs ont réalisé que cet effort atteignait le point de rendement décroissant. Heureusement, ils disposaient d'une alternative, en théorie, basée sur des dispositifs de commutation de puissance utilisant le SiC comme substrat plutôt que le silicium seul.

Pourquoi utiliser le SiC ?

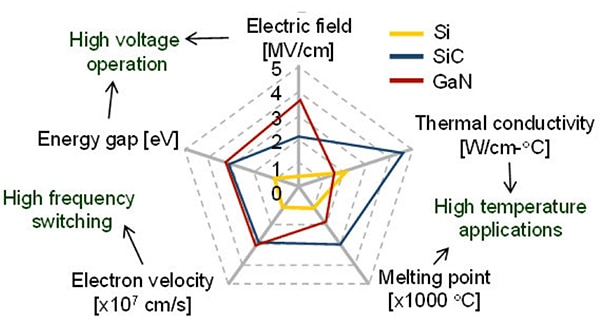

Pour différentes raisons physiques profondes, le SiC présente trois caractéristiques électriques majeures qui diffèrent considérablement du silicium seul, et chacune apporte des avantages opérationnels ; il existe également d'autres différences plus subtiles (Figure 1).

Figure 1 : Comparaison approximative entre les propriétés matérielles clés des matériaux solides basés SiC, Si et nitrure de gallium (GaN). (Source de l'image : Researchgate)

Figure 1 : Comparaison approximative entre les propriétés matérielles clés des matériaux solides basés SiC, Si et nitrure de gallium (GaN). (Source de l'image : Researchgate)

Les trois principales caractéristiques sont les suivantes :

- Tension de champ électrique de claquage critique plus élevée d'environ 2,8 mégavolts/centimètre (MV/cm) contre 0,3 MV/cm, de sorte que le fonctionnement à une tension nominale donnée est possible avec une couche beaucoup plus mince, ce qui réduit considérablement la résistance à l'état passant drain-source (RDS(on)).

- Une conductivité thermique supérieure, qui favorise une densité de courant plus élevée dans une section transversale.

- Une bande interdite plus large (la différence d'énergie, en électronvolts, entre le haut de la bande de valence et le bas de la bande de conduction dans les semi-conducteurs et les isolateurs), résultant en un courant de fuite plus faible à hautes températures. C'est la raison pour laquelle les transistors à effet de champ (FET) et les diodes SiC sont souvent appelés dispositifs à large bande interdite (WBG).

En conséquence, les dispositifs SiC peuvent bloquer des tensions jusqu'à dix fois plus élevées que les structures en silicium seul, ils peuvent commuter environ dix fois plus vite et ils ont une résistance RDS(on) de moitié ou moins à 25°C tout en utilisant la même surface de puce (chiffres approximatifs, bien sûr). De plus, la perte liée à la commutation de désactivation des dispositifs SiC est moindre car il n'y a pas de courant de queue nuisible. Dans le même temps, leur capacité à fonctionner à des températures beaucoup plus élevées, de l'ordre de 200°C contre 125°C, facilite la résolution des problèmes de conception et de gestion thermiques.

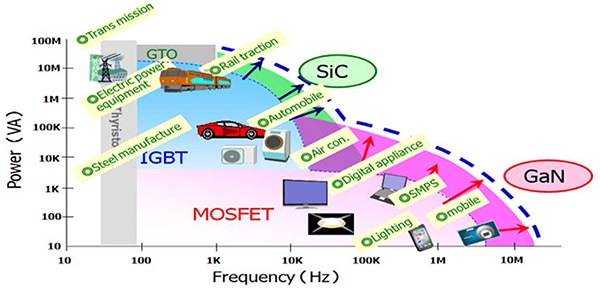

En raison de leurs attributs de performances et de leurs avancées, les dispositifs SiC occupent désormais une place prépondérante dans la matrice d'application puissance/vitesse, rejoignant les IGBT, les MOSFET silicium et les dispositifs GaN (Figure 2).

Figure 2 : Grâce à leurs caractéristiques de performances, les MOSFET SiC sont adaptés à un large éventail d'applications couvrant une large plage de valeurs de puissance et de fréquence. (Source de l'image : Toshiba)

Figure 2 : Grâce à leurs caractéristiques de performances, les MOSFET SiC sont adaptés à un large éventail d'applications couvrant une large plage de valeurs de puissance et de fréquence. (Source de l'image : Toshiba)

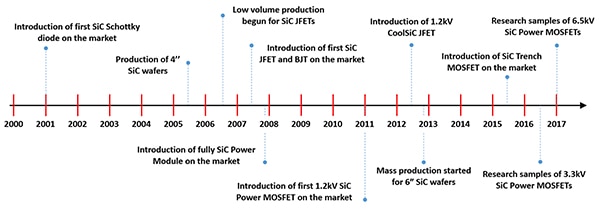

Le chemin menant de la science des matériaux SiC et de la physique des dispositifs aux MOSFET SiC commerciaux n'a été ni rapide ni facile (Figure 3). Après d'importants efforts de recherche et de production, les premiers dispositifs SiC — les diodes Schottky — ont été présentés en 2001. Au cours des deux décennies suivantes, l'industrie a développé et commercialisé des volumes de production de MOSFET SiC de première, deuxième et troisième générations. Chaque génération offre des améliorations ciblées de certains paramètres, accompagnées de compromis légèrement différents.

Figure 3 : L'histoire des dispositifs SiC commerciaux commence avec les premières diodes Schottky SiC, apparues en 2001. (Source de l'image : IEEE Transactions on Industrial Electronics, 2017)

Figure 3 : L'histoire des dispositifs SiC commerciaux commence avec les premières diodes Schottky SiC, apparues en 2001. (Source de l'image : IEEE Transactions on Industrial Electronics, 2017)

Notez qu'il est important d'être clair sur la terminologie : tout comme leurs prédécesseurs en silicium seul, les FET SiC sont des MOSFET. Au sens large, leurs structures physiques internes sont semblables et il s'agit de dispositifs à trois bornes avec des connexions de source, drain et grille. La différence est indiquée dans leur nom : les FET SiC utilisent le carbure de silicium en tant que matériau de base plutôt que le silicium uniquement.

Première et deuxième générations

Il existe de nombreux paramètres qui caractérisent les performances d'un dispositif de commutation. Les nombreux paramètres statiques incluent la tension de fonctionnement maximum et le courant nominal maximum, ainsi que deux facteurs de mérite (FoM) statiques : la résistance RDS(on) et la température de fonctionnement maximum, qui sont liées à la capacité de tenue en puissance pour une taille de puce et un boîtier donnés.

En tant que dispositifs de commutation, les paramètres dynamiques sont également critiques car ils sont nécessaires pour évaluer les pertes de commutation. Le facteur de mérite dynamique le plus cite est le produit de la résistance RDS(on) et de la charge de grille, RDS(on) × Qg, tandis qu'un autre, de plus en plus important, est la charge de récupération inverse, Qrr. Le dimensionnement et les capacités du circuit d'attaque de grille nécessaires pour fournir et absorber correctement le courant pour le composant de commutation — et ce, sans dépassement, oscillations ou autres distorsions — sont principalement déterminés par ces facteurs de mérite.

L'utilisation et la croissance du marché des dispositifs SiC de première génération ont été freinées par des problèmes de fiabilité. L'un d'entre eux concerne les diodes PN, qui sont placées entre la source et le drain d'un MOSFET de puissance. La tension appliquée à la diode PN l'alimente, ce qui entraîne une modification de la résistance à l'état passant, dégradant la fiabilité du dispositif.

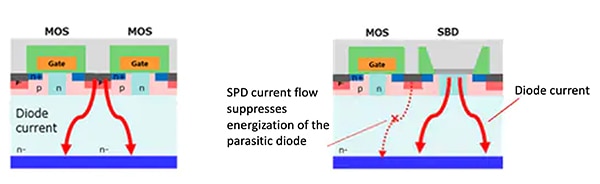

La deuxième génération de Toshiba a modifié la structure de base des dispositifs SiC en utilisant une diode Schottky (SBD) intégrée au MOSFET pour résoudre en grande partie ce problème (Figure 4). Cela a permis d'améliorer la fiabilité de plus d'un ordre de grandeur. La nouvelle structure a empêché l'alimentation de la diode PN en positionnant la diode Schottky en parallèle avec la diode PN à l'intérieur de la cellule. Le courant circule à travers la diode Schottky intégrée car sa tension à l'état passant est inférieure à celle de la diode PN, supprimant ainsi les variations de résistance à l'état passant et la dégradation de la fiabilité du MOSFET.

Figure 4 : Contrairement au MOSFET SiC typique sans diode Schottky (SBD) interne (à gauche), celui qui en est équipé (à droite) peut minimiser l'alimentation de la diode PN parasite. (Source de l'image : Toshiba)

Figure 4 : Contrairement au MOSFET SiC typique sans diode Schottky (SBD) interne (à gauche), celui qui en est équipé (à droite) peut minimiser l'alimentation de la diode PN parasite. (Source de l'image : Toshiba)

Les MOSFET dotés de diodes Schottky intégrées étaient déjà utilisés dans la pratique, mais uniquement dans des produits haute tension — tels que les dispositifs de 3,3 kilovolts (kV) — car la diode Schottky intégrée entraînait une résistance à l'état passant qui finissait par atteindre un niveau que seuls les produits haute tension pouvaient tolérer. Toshiba a ajusté divers paramètres du dispositif et a constaté que le rapport de la surface SBD dans un MOSFET était la clé pour supprimer l'augmentation de la résistance à l'état passant. En optimisant le rapport SBD, Toshiba a conçu un MOSFET SiC de classe 1,2 kV avec une amélioration notable de la fiabilité.

Cependant, comme pour de nombreuses améliorations, il y a eu des compromis. Si la nouvelle structure du dispositif a considérablement amélioré la fiabilité, elle a également eu un effet négatif sur deux facteurs de mérite. Elle a augmenté la résistance RDS(on) nominale ainsi que le produit RDS(on) × Qg, réduisant ainsi les performances du MOSFET. Pour compenser et réduire la résistance à l'état passant, la surface de la puce des MOSFET SiC de deuxième génération a été augmentée, mais le coût a également augmenté.

La troisième génération montre une vraie maturité

Conscient de ce problème, Toshiba a développé une troisième génération de MOSFET SiC, la gamme TWXXXN65C/TWXXXN120C. Ces dispositifs ont optimisé la structure de la couche de distribution du courant afin de réduire la taille de la cellule tout en fournissant une tension nominale plus élevée, une commutation plus rapide et une résistance à l'état passant plus faible.

La résistance à l'état passant est réduite en partie en réduisant la résistance intrinsèque (Rspread). Le courant SBD est augmenté en injectant de l'azote dans la partie inférieure de la large région de diffusion de type P (P-well) du MOSFET SiC. Toshiba a également réduit la région JFET et injecté de l'azote pour réduire la capacité de retour et la résistance JFET. Par conséquent, la capacité de retour a été réduite sans augmenter la résistance à l'état passant. Un fonctionnement stable sans fluctuation de la résistance à l'état passant a également été obtenu par un positionnement optimisé de la diode Schottky.

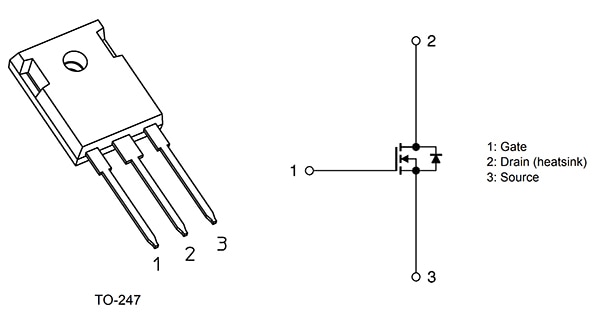

Actuellement, la gamme se compose de MOSFET SiC de 650 volts (V) et 1200 V conçus pour les applications industrielles haute puissance telles que les alimentations CA/CC de 400 V et 800 V, les onduleurs photovoltaïques (PV) et les convertisseurs CC/CC bidirectionnels pour les systèmes d'alimentation secourue (UPS). Les MOSFET SiC de 650 V et 1200 V sont fournis en boîtier TO-247 à trois sorties aux normes de l'industrie (Figure 5).

Figure 5 : Fournis en boîtier TO-247 standard, les MOSFET SiC 650 V et 1200 V de troisième génération de Toshiba sont bien adaptés à une large gamme d'applications de conversion, de contrôle et de gestion de l'alimentation. (Source de l'image : Toshiba)

Figure 5 : Fournis en boîtier TO-247 standard, les MOSFET SiC 650 V et 1200 V de troisième génération de Toshiba sont bien adaptés à une large gamme d'applications de conversion, de contrôle et de gestion de l'alimentation. (Source de l'image : Toshiba)

Dans ces MOSFET SiC de troisième génération, le facteur de mérite RDS(on) × Qg est réduit de 80 % par rapport aux dispositifs de deuxième génération de Toshiba — une baisse significative — tandis que les pertes de commutation sont réduites d'environ 20 %. La technologie de diode Schottky intégrée offre également une tension directe (VF) ultrafaible.

Il existe d'autres subtilités d'intégration associées aux MOSFET. Prenons l'exemple de VGSS. VGSS est la tension maximum pouvant être appliquée entre la grille et la source lorsque le drain et la source sont court-circuités. Pour les dispositifs SiC de troisième génération, la plage VGSS est de 10 V à 25 V, la valeur recommandée étant de 18 V. La vaste plage de valeurs VGSS facilite la conception tout en améliorant la fiabilité.

En outre, la faible résistance et la tension de seuil de grille plus élevée (VGS(th)) — la tension à laquelle le canal MOSFET commence à conduire — aident à prévenir les dysfonctionnements, tels qu'une activation accidentelle due à des pics, des pointes de conversion et des dépassements. Cette tension s'étend de 3,0 V à 5,0 V, ce qui contribue à garantir des performances de commutation prévisibles avec une dérive minimale, tout en permettant une conception de circuit d'attaque de grille simple.

Aperçu plus détaillé des MOSFET SiC 650 V et 1200 V de troisième génération

L'examen de deux dispositifs situés aux extrémités opposées du spectre de la gamme, les dispositifs de 650 V et de 1200 V, montre l'étendue de leurs capacités. Le boîtier physique, le brochage et le symbole schématique sont les mêmes pour tous ces produits (Figure 6), mais les spécifications diffèrent.

Figure 6 : Tous les membres de la gamme de MOSFET SiC de troisième génération de Toshiba présentent la même disposition physique et le même symbole schématique ; notez la diode Schottky intégrée dans le symbole. (Source de l'image : Toshiba)

Figure 6 : Tous les membres de la gamme de MOSFET SiC de troisième génération de Toshiba présentent la même disposition physique et le même symbole schématique ; notez la diode Schottky intégrée dans le symbole. (Source de l'image : Toshiba)

Le TW015N65C est un dispositif de 650 V à canal N répertorié à 100 ampères (A) et 342 watts (W). Ses valeurs de spécification typiques sont une capacité d'entrée (CISS) de 4850 picofarads (pF), une faible charge d'entrée de grille (Qg) de 128 nanocoulombs (nC) et une résistance RDS(on) nominale de seulement 15 milliohms (mΩ).

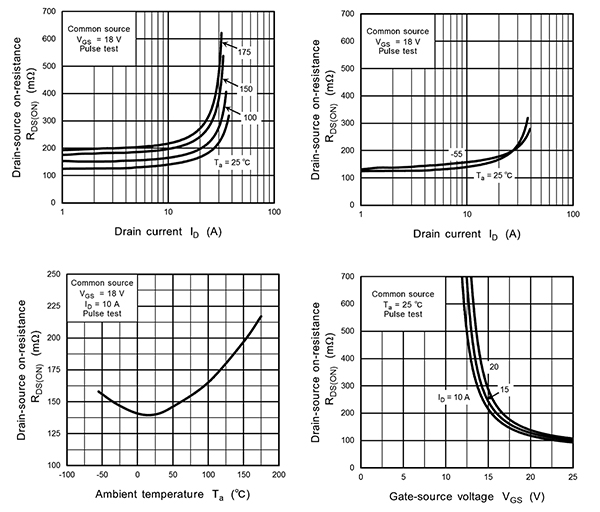

Outre les tableaux des valeurs minimum, typiques et maximum pour les paramètres statiques et dynamiques, la fiche technique présente des graphiques qui montrent les performances des paramètres critiques en fonction de facteurs tels que la température, le courant de drain et la tension grille-source (VGS). Par exemple, la Figure 7 montre la valeur de RDS(on) en fonction de la température, du courant de drain (ID) et de la tension grille-source VGS.

Figure 7 : Graphiques caractérisant la résistance à l'état passant du TW015N65C sous différentes perspectives, notamment le courant de drain, la température ambiante et la tension VGS. (Source de l'image : Toshiba)

Figure 7 : Graphiques caractérisant la résistance à l'état passant du TW015N65C sous différentes perspectives, notamment le courant de drain, la température ambiante et la tension VGS. (Source de l'image : Toshiba)

Le même ensemble de spécifications et de graphiques est illustré à la Figure 8 pour les dispositifs de 1200 V, tels que le TW140N120C, un dispositif à canal N de 20 A et 107 W. Ce MOSFET SiC présente une faible valeur CISS de 6000 pF, une charge d'entrée de grille (Qg) de 158 nC et une résistance RDS(on) de 140 mΩ.

Figure 8 : Graphiques de caractérisation de la résistance à l'état passant pour le TW140N120C. (Source de l'image : Toshiba)

Figure 8 : Graphiques de caractérisation de la résistance à l'état passant pour le TW140N120C. (Source de l'image : Toshiba)

Les dix MOSFET SiC de troisième génération disponibles de Toshiba incluent cinq dispositifs de 650 V et cinq dispositifs de 1200 V. À 25°C, ils présentent les valeurs suivantes de résistance à l'état passant, de courant et de puissance :

650 V :

- 15 mΩ, 100 A, 342 W (TW015N65C)

- 27 mΩ, 58 A, 156 W

- 48 mΩ, 40 A, 132 W

- 83 mΩ, 30 A, 111 W

- 107 mΩ, 20 A, 70 W

1200 V :

- 15 mΩ, 100 A, 431 W

- 30 mΩ, 60 A, 249 W

- 45 mΩ, 40 A, 182 W

- 60 mΩ, 36 A, 170 W

- 140 mΩ, 20 A, 107 W (TW140N120C)

Conclusion

Les MOSFET en carbure de silicium offrent une amélioration significative des paramètres de commutation critiques, par rapport aux dispositifs en silicium seul. Par rapport aux générations précédentes, les composants SiC de troisième génération offrent des spécifications et des facteurs de mérité améliorés, une fiabilité accrue, une meilleure caractérisation des exigences de circuit d'attaque de grille et une meilleure compréhension des inévitables subtilités d'intégration. Grâce à ces MOSFET SiC, les concepteurs de systèmes d'alimentation disposent d'une ressource supplémentaire qu'ils peuvent utiliser pour atteindre un rendement plus élevé, un format plus compact et des performances globales améliorées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.