Implémenter un contrôle EMI robuste et miniature pour les convertisseurs de puissance automobiles et industriels

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-01-12

Garantir la sécurité des équipements et des utilisateurs est essentiel pour les concepteurs, et les condensateurs jouent un rôle clé. La taille, le poids et la fiabilité des composants sont également essentiels dans les systèmes tels que les chargeurs de véhicules électriques (VE), les filtres d'interférences électromagnétiques (EMI) dans les variateurs de fréquence (VFD), les circuits d'attaque LED et les applications à haute densité d'énergie telles que les alimentations capacitives et les convertisseurs de puissance.

Le défi commun à toutes ces applications est de trouver des condensateurs de sécurité X1 et X2 haute tension compacts et robustes pour le filtrage EMI ligne-à-ligne, et des condensateurs Y2 pour le filtrage EMI ligne-à-terre, répertoriés pour THB (température/humidité/polarisation) grade IIIB pour un fonctionnement de -40°C à +125°C, et répondant aux exigences des normes 60384-14 de la Commission électrotechnique internationale (CEI) et Q200 de l'Automotive Electronics Council (AEC).

Pour répondre à ces exigences, les concepteurs peuvent utiliser des condensateurs de sécurité à film polypropylène X1, X2 et Y2 miniatures pour la suppression des interférences électromagnétiques. Ils répondent aux exigences de la norme CEI 60384-14, sont qualifiés AEC-Q200 et ont la classification de robustesse CEI la plus élevée pour les applications exigeant une haute fiabilité et une durée de vie étendue dans des conditions environnementales difficiles. Ces condensateurs miniatures auto-régénérateurs sont nettement plus petits que les condensateurs de sécurité X1, X2 et Y2 classiques, ce qui permet de réduire la surface de la carte à circuit imprimé, le poids et le coût.

Cet article passe en revue les applications de circuit pour les condensateurs de sécurité ainsi que les exigences environnementales et de test CEI 60384-14 et AEC-Q200. Il compare ensuite les constructions en parallèle et en série pour les condensateurs à film polypropylène X2 et présente des exemples de condensateurs miniatures adaptés aux applications de sécurité X2, Y2 et X1 de KEMET qui répondent aux exigences de la norme CEI 60384-14 et sont qualifiés AEC-Q200. Des recommandations pour le soudage de ces condensateurs sont également fournies.

Rôle des condensateurs de sécurité

Les condensateurs de sécurité remplissent deux fonctions liées à la sécurité. Ils filtrent et suppriment le bruit arrivant sur le réseau de distribution électrique, et protègent les équipements contre les dommages potentiels causés par les pics de tension dus à la foudre, à la commutation des moteurs et à d'autres sources. Ils protègent également les utilisateurs de l'équipement contre les blessures potentielles. Ils sont classés et spécifiés en fonction de ces deux fonctions.

Les EMI de mode différentiel de la ligne au neutre sont traitées par des condensateurs X. Les condensateurs Y gèrent les interférences de mode commun (Figure 1). En cas de défaillance d'un condensateur X, il y a un risque d'incendie. En cas de défaillance d'un condensateur Y, il y a un risque de choc électrique pour les utilisateurs. Les condensateurs X sont conçus pour faire défaut en cas de court-circuit afin de déclencher un fusible ou un disjoncteur et de couper la tension d'alimentation pour éliminer tout risque d'incendie. Le risque d'incendie lié aux défaillances des condensateurs Y est très faible, car ces condensateurs sont conçus pour faire défaut dans un état ouvert et protéger les utilisateurs contre les chocs électriques.

Figure 1 : Les condensateurs X (en bleu) sont conçus pour filtrer les EMI des interférences ligne-à-ligne, tandis que les condensateurs Y (en orange) filtrent les interférences ligne-à-terre. (Source de l'image : KEMET)

Figure 1 : Les condensateurs X (en bleu) sont conçus pour filtrer les EMI des interférences ligne-à-ligne, tandis que les condensateurs Y (en orange) filtrent les interférences ligne-à-terre. (Source de l'image : KEMET)

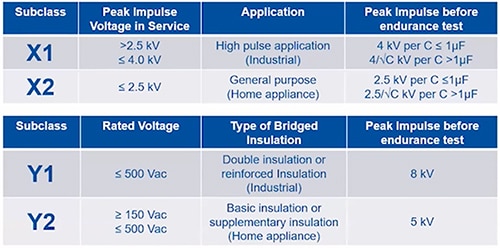

En plus d'être classés comme X ou Y, les condensateurs de filtrage EMI sont spécifiés par leur tension nominale de fonctionnement et par la tension de choc de crête qu'ils peuvent supporter. Dans le cas des condensateurs Y, ils sont également classés selon qu'ils ont un isolement de base ou renforcé. De nombreuses normes ont été élaborées pour ces condensateurs, notamment les normes CEI 60384-14, Underwriters Laboratories (UL) 1414, UL 1283, Canadian Standards Association (CSA) C22.2 No.1 et CSA 384-14. La norme CEI 60384-14 définit les sous-classes de condensateurs X par leur tension de choc de crête et les condensateurs Y par leur tension nominale et leur catégorie d'isolement. De plus, différentes formes de tests d'endurance sont définies pour les différentes classes. Les condensateurs X1, X2 et Y2 sont parmi les condensateurs de sécurité les plus utilisés (Tableau 1) :

- Sous-classes de condensateurs X

- Les condensateurs X3 ont une impulsion de tension de crête inférieure ou égale à 1,2 kilovolt (kV)

- Les condensateurs X2 ont une impulsion de tension de crête inférieure ou égale à 2,5 kV

- Les condensateurs X1 ont une impulsion de tension de crête supérieure à 2,5 et inférieure ou égale à 4,0 kV

- Sous-classes de condensateurs Y

- Les condensateurs Y4 ont une tension nominale inférieure à 150 volts CA (VCA)

- Les condensateurs Y3 ont une tension nominale de 150 à 250 VCA

- Les condensateurs Y2 ont une tension nominale de 150 à 500 VCA et un isolement de base

- Les condensateurs Y1 ont une tension nominale jusqu'à 500 VCA et un double isolement

Tableau 1 : Exemples de classifications CEI 60384-14 pour les condensateurs X selon leur tension de choc de crête et pour les condensateurs Y selon leur tension nominale et leur type d'isolement. (Source du tableau : KEMET)

Tableau 1 : Exemples de classifications CEI 60384-14 pour les condensateurs X selon leur tension de choc de crête et pour les condensateurs Y selon leur tension nominale et leur type d'isolement. (Source du tableau : KEMET)

Substitutions de condensateurs de sécurité

En raison de leurs différentes tensions nominales et de leurs différentes capacités de performances, seuls certains types de condensateurs X et Y peuvent être utilisés comme substituts d'autres types ayant des tensions nominales identiques ou supérieures. Par exemple, les condensateurs Y1 ont la même tension nominale avec un isolement plus élevé et peuvent être utilisés comme substituts des condensateurs Y2. Les condensateurs Y sont conçus pour s'ouvrir en cas de défaillance et peuvent être utilisés à la place des condensateurs X. Mais un condensateur X est conçu pour être court-circuité et ne peut pas se substituer à un condensateur Y (Tableau 2). Bien qu'un condensateur X puisse filtrer les EMI de manière adéquate, il ne répondrait pas aux critères de sécurité ligne-terre d'un condensateur Y.

|

Tableau 2 : Certains condensateurs Y peuvent être utilisés à la place des condensateurs X, mais les condensateurs X ne peuvent pas être substitués aux condensateurs Y. (Source du tableau : KEMET)

Auto-régénération

L'auto-régénération désigne la capacité d'un condensateur métallisé à récupérer d'une exposition à un court-circuit momentané dû à un claquage diélectrique et à se régénérer rapidement. Le polypropylène est considéré comme le meilleur matériau en termes d'auto-régénération. La haute teneur en oxygène de surface du polypropylène brûle le matériau de l'électrode autour de la zone de défaillance. Une fois la défaillance éliminée, il y a une perte insignifiante de capacité, et les autres propriétés électriques du condensateur sont rétablies aux valeurs nominales. Outre l'utilisation d'un film polypropylène, le matériau de métallisation et son épaisseur sont des facteurs importants pour l'auto-régénération. Si les condensateurs ne sont pas conçus avec soin, l'optimisation pour l'auto-régénération peut les rendre plus sensibles aux conditions environnementales extrêmes. À ce titre, ils bénéficient de niveaux plus élevés de tests de qualification, notamment THB.

Qualification THB

Les tests de qualification THB sont fréquemment utilisés dans les secteurs automobiles, énergétiques et industriels pour évaluer la fiabilité à long terme des composants. Le test THB accélère la dégradation des composants et mesure les paramètres électriques après une période définie dans des conditions de polarisation CA ou CC spécifiées. La norme CEI 60384-14, AMD1:2016, définit trois grades THB : I (A et B), II (A et B) et III (A et B) (Tableau 3). Les exigences pour obtenir le grade le plus élevé, IIIB, incluent une exposition à 85°C et 85% d'humidité relative pendant 1000 heures. Pour réussir le test, un condensateur à film doit démontrer :

- Variation de capacité ≤ 10 %

- Variation du facteur de dissipation (∆tan δ) ≤ 150 * 10−4 (à 1 kilohertz (kHz) pour les condensateurs répertoriés pour > 1 microfarad (µF))

- Variation du facteur de dissipation (∆tan δ) ≤ 240 * 10−4 (à 10 kHz pour des condensateurs répertoriés pour ≤ 1 µF)

- Résistance d'isolement ≥ 50 % de la limite initiale ou un minimum de 200 mégaohms (MΩ)

|

Tableau 3 : La dernière édition de la norme CEI 60384-14 inclut six choix pour les tests THB. (Source du tableau : KEMET)

Condensateurs X2 miniatures

Lorsqu'ils ont besoin d'un condensateur X2, les concepteurs peuvent se tourner vers la série R53B de condensateurs radiaux à film polypropylène de KEMET. Ces condensateurs incluent des valeurs de capacité de 0,1 µF à 22 µF, et sont encapsulés avec une résine auto-extinguible dans un boîtier en plastique moulé répondant aux exigences d'inflammabilité de la norme UL 94 V-0 (Figure 2). Ces condensateurs miniatures ont un espacement entre les sorties de 15 millimètres (mm) à 37,5 mm, et leur volume est en moyenne inférieur de 60 % à celui des condensateurs X2 standard, ce qui permet de réaliser des solutions plus petites et plus légères. Ces condensateurs sont qualifiés AEC-Q200 avec caractéristique de classe IIIB pour les tests THB CEI 60384-14.

Par exemple, le modèle R53BI31505000K est répertorié pour 800 VCC et 0,15 µF ±10 %, et le modèle R53BI322050S0M est répertorié pour 800 VCC et 0,22 µF ±20 %.

Figure 2 : Les condensateurs X2 R53B sont encapsulés avec une résine auto-extinguible dans un boîtier en plastique moulé qui répond aux exigences d'inflammabilité UL. (Source de l'image : KEMET)

Figure 2 : Les condensateurs X2 R53B sont encapsulés avec une résine auto-extinguible dans un boîtier en plastique moulé qui répond aux exigences d'inflammabilité UL. (Source de l'image : KEMET)

Condensateurs de sécurité de classes X1/Y2

La série R41B de condensateurs de sécurité X1/Y2 de KEMET est disponible avec des capacités de 0,0022 µF à 1,2 µF, des tensions nominales jusqu'à 1500 VCC et des tolérances de ±20 % ou ±10 %. Conditionnés de la même manière que les dispositifs R53B, les condensateurs R41B présentent des espacements de sorties de 10 mm à 37,5 mm, de petits volumes et des performances THB de grade IIIB. Les condensateurs R41B comme le R41BF122050T0K (2200 picofarads (pF) et 1500 VCC) sont répertoriés pour 2000 heures de fonctionnement à 125°C.

Les condensateurs de sécurité R53B et R41B peuvent être utilisés dans les chargeurs embarqués de véhicules électriques, les convertisseurs de puissance pour l'énergie éolienne et solaire, les variateurs de fréquence et d'autres applications industrielles, ainsi que dans les conceptions de convertisseurs de puissance SiC et GaN.

Exigences de soudure

Les condensateurs de sécurité à film polypropylène métallisé sont robustes sur le plan électrique et environnemental et offrent de hauts niveaux de protection des opérateurs, mais ils nécessitent une attention particulière lorsqu'ils sont soudés à un circuit imprimé. Le polypropylène a un point de fusion compris entre 160°C et 170°C. Avec des soudures traditionnelles à l'étain-plomb (SnPb) dont la température de liquidus est de 183°C, il existe des techniques simples à utiliser pour fixer de manière fiable ces condensateurs à un circuit imprimé.

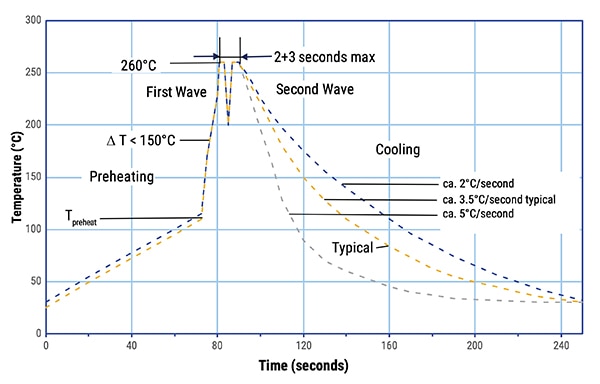

La combinaison de la directive RoHS et de la miniaturisation des composants augmentent la complexité de soudure des condensateurs à film polypropylène. La directive prévoit l'utilisation d'alliages étain-argent-cuivre (SnAgCu) ou étain-cuivre (SnCu). Les températures de brasage courantes pour les nouveaux alliages sont de 217°C à 221°C, ce qui entraîne une contrainte thermique accrue sur les composants, susceptible de les dégrader ou de les endommager définitivement. Des températures plus élevées lors du préchauffage et du soudage à la vague peuvent créer des conditions thermiques dommageables pour les petits composants tels que les condensateurs miniatures à film polypropylène. KEMET recommande aux utilisateurs de suivre la courbe de soudage à la vague de la norme CEI 61760-1 édition 2 lors de l'utilisation de condensateurs de sécurité à film polypropylène (Figure 3).

Figure 3 : Pour éviter les dommages thermiques lors du soudage des condensateurs de sécurité à film polypropylène, KEMET recommande aux utilisateurs d'appliquer la courbe de soudage à la vague de la norme CEI 61760-1, édition 2. (Source de l'image : KEMET)

Figure 3 : Pour éviter les dommages thermiques lors du soudage des condensateurs de sécurité à film polypropylène, KEMET recommande aux utilisateurs d'appliquer la courbe de soudage à la vague de la norme CEI 61760-1, édition 2. (Source de l'image : KEMET)

Lorsqu'une soudure manuelle est nécessaire, KEMET recommande de régler la température à la pointe du fer à souder à 350°C (+10°C maximum). La soudure manuelle doit être limitée à 3 secondes ou moins pour éviter d'endommager les composants.

Le soudage par refusion typique n'est pas recommandé pour les condensateurs à film polypropylène à montage traversant. KEMET conseille également de ne pas envoyer ces condensateurs dans un four de durcissement d'adhésif utilisé pour la fixation des composants à montage en surface. Les condensateurs doivent être ajoutés au circuit imprimé après le durcissement de l'adhésif pour les composants à montage en surface. S'il est nécessaire que les composants à montage traversant passent par un processus de durcissement d'adhésif ou si un soudage par refusion est requis, consultez l'usine pour obtenir des détails sur le profil de température autorisé du four.

Conclusion

Les concepteurs doivent garantir la sécurité de l'équipement et de l'utilisateur, tout en respectant les principales exigences de conception. Les condensateurs de sécurité X et Y sont utilisés pour protéger les équipements contre les EMI excessives et protéger les utilisateurs contre les dangers. Grâce aux condensateurs de sécurité à film polypropylène métallisé, miniatures, robustes et fiables de KEMET, les concepteurs peuvent répondre aux exigences THB grade IIIB CEI 60384-14 et être qualifiés AEC-Q200. Ces condensateurs offrent des solutions compactes, légères et économiques pour de nombreuses applications industrielles, de véhicules électriques et de convertisseurs de puissance WBG.

Lectures recommandées

- Rendre les infrastructures énergétiques plus efficaces et plus fiables tout en réduisant les coûts

- Quand et comment utiliser la correction du facteur de puissance totem‑pôle sans pont

- Concevoir une correction du facteur de puissance plus efficace en utilisant des semi-conducteurs à large bande interdite et la commande numérique

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.