Optimiser l'intralogistique pour rationaliser et accélérer les chaînes d'approvisionnement de l'Industrie 4.0 – Première partie

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-08-17

Le déplacement rapide des matériaux du quai de réception au quai d'expédition dans un entrepôt ou d'un endroit à l'autre dans une usine de fabrication — ou intralogistique (pour logistique interne) — est un aspect essentiel de la rationalisation et de l'accélération des opérations de la chaîne d'approvisionnement dans l'Industrie 4.0. L'intralogistique ne se résume pas à la vitesse brute. Elle doit être efficace, précise et produire moins de déchets afin d'obtenir un maximum de bénéfices. Les robots mobiles autonomes (AMR) et les véhicules à guidage automatique (AGV) peuvent être essentiels à l'amélioration de l'intralogistique.

Les AMR et les AGV se ressemblent mais fonctionnent différemment. Alors que les AGV traditionnels sont préprogrammés pour exécuter des fonctions limitées aux coûts les plus bas, de nouveaux modèles d'AGV sont disponibles avec des capteurs tels que des AMR, ce qui rend la distinction entre les deux plus floue. Pour des raisons de sécurité, les AGV traditionnels fonctionnent dans des zones séparées de celles des humains, mais les modèles plus récents incluent des capteurs pour éviter les collisions et peuvent garantir des niveaux de sécurité plus élevés.

Cet article commence par un aperçu de l'intralogistique et de la manière dont elle peut être utilisée pour accélérer les chaînes d'approvisionnement. Il compare ensuite le fonctionnement et les utilisations des AGV et des AMR, et examine brièvement les différences entre les deux en termes de capacités de navigation et d'évitement d'obstacles, de flexibilité, de sécurité, de défis de déploiement, de maintenance et de coût de possession. Il étudie la distinction floue entre AMR et AGV et conclut en montrant comment l'utilisation de jumeaux numériques peut améliorer les futures opérations intralogistiques. Le deuxième article de cette série s'intéressera plus en détail au large éventail de technologies de capteurs dont les AMR et les AGV ont besoin. Digi-Key propose une gamme complète de produits d'automatisation pour l'intralogistique dans les deux cas.

Définition de l'intralogistique

L'intralogistique est déployée à l'aide de systèmes cyber-physiques conçus pour optimiser les processus internes de distribution et de production. Pour être pleinement efficace, un système intralogistique doit être intégré à la chaîne d'approvisionnement dans son ensemble via Internet et les processus opérationnels locaux.

Dans les entrepôts, le système doit permettre de connaître l'emplacement de tous les matériaux dans l'usine, les éléments nécessaires pour exécuter les commandes en cours, les éléments susceptibles de manquer pour terminer les commandes et l'emplacement des matériaux entrant dans la chaîne d'approvisionnement dans son ensemble.

Dans les usines, l'intralogistique implique de connaître les matériaux nécessaires pour des processus de fabrication spécifiques et de prendre en charge une efficacité de planification maximum en coordonnant les informations sur les matériaux se trouvant actuellement dans l'usine et la date d'arrivée de matériaux supplémentaires, et la disponibilité des machines et des opérateurs.

Lorsqu'elles sont entièrement intégrées, les informations sur la disponibilité des matériaux, sur les personnes, sur leurs compétences et emplacements, et sur les machines et leur disponibilité, permettent de réduire les coûts en minimisant les stocks, en augmentant la flexibilité pour la personnalisation de masse et en améliorant la qualité (Figure 1).

Figure 1 : L'intralogistique peut intégrer des informations sur les matériaux, les personnes et les machines pour optimiser les opérations de l'Industrie 4.0. (Source de l'image : Getty Images)

Figure 1 : L'intralogistique peut intégrer des informations sur les matériaux, les personnes et les machines pour optimiser les opérations de l'Industrie 4.0. (Source de l'image : Getty Images)

L'intralogistique a un impact sur l'ingénierie des processus, la conception des systèmes, la gestion des projets, la planification des besoins en matériaux et de nombreuses autres fonctions. Le déplacement automatisé des matériaux à travers l'usine est la clé pour maximiser les avantages de l'intralogistique.

Options de manutention

Les AMR et les AGV sont conçus pour déplacer du matériel d'un endroit à un autre, améliorant ainsi le rendement, la précision, la productivité et la sécurité des opérations intralogistiques. Ces systèmes peuvent être différenciés en fonction de leurs configurations de transport de charge. Il existe plusieurs configurations d'AMR et d'AGV adaptées à des fonctions intralogistiques spécifiques :

- Les chariots se déplacent sous l'article à déplacer, le soulèvent verticalement et le transportent jusqu'à sa destination. Ces véhicules peuvent être conçus pour soulever et transporter 1 tonne ou plus.

- Les tracteurs de remorquage ou remorqueurs se connectent à un ou plusieurs chariots automatisés ou non automatisés chargés de matériaux et les transportent d'un endroit à l'autre. La plupart sont répertoriés pour environ 1 tonne, mais des modèles sont disponibles pour des charges de 20 tonnes. De plus, des modèles pouvant fonctionner de manière autonome ou être pilotés manuellement par un opérateur sont disponibles.

- Les chariots élévateurs robotisés sont disponibles dans plusieurs configurations, y compris transpalettes, chariots élévateurs en porte a faux et véhicules pour allées étroites. Selon la conception, ils peuvent supporter plusieurs tonnes et soulever la charge à plus de 10 mètres de haut.

- Les porte-charges sont des plateformes mobiles automatisées qui peuvent prélever des matériaux à l'extrémité d'une ligne de convoyage, depuis des stations de chargement robotisées et d'autres systèmes automatisés. Leurs capacités de charge ont tendance à être inférieures à celles des autres types d'AMR et d'AGV.

AGV vs AMR, quelles sont les différences ?

Les AGV et les AMR peuvent présenter des configurations similaires, mais ils n'ont pas les mêmes capacités. Les différences fondamentales incluent les suivantes :

- Les AGV naviguent à l'aide de pistes externes constituées de bandes magnétiques, de bandes/peinture au sol ou de fils dans le sol pour se déplacer d'un endroit à l'autre ; ils ne peuvent pas se déplacer sans ces pistes externes.

- Les AMR utilisent une combinaison de capteurs internes, de capteurs externes connectés sans fil, d'intelligence artificielle (IA) et d'apprentissage automatique (ML) pour planifier l'itinéraire le plus efficace et éviter les obstacles de manière dynamique.

Les AGV ont été développés avant l'introduction des entrepôts et des usines Industrie 4.0 et ont récemment évolué quelque peu pour s'adapter aux applications de l'Industrie 4.0, de sorte que les différences ne sont pas aussi nettes qu'elles l'étaient autrefois. Les similitudes et les différences incluent les suivantes :

Navigation et évitement d'obstacles. La navigation est le plus grand différenciateur. Les AGV ne peuvent se déplacer que sur des chemins prédéfinis, tandis que les AMR peuvent parcourir des itinéraires variables dans une zone ou un environnement prédéfini. Dans la mesure où ils se déplacent de manière autonome, les AMR sont dotés de capacités étendues d'évitement d'obstacles, y compris l'identification de nouveaux obstacles comme une palette placée dans une allée précédemment dégagée et la détection et l'évitement des employés sur leur trajectoire. Les premiers modèles d'AGV avaient des capacités d'évitement d'obstacles limitées et les zones où ils étaient utilisés étaient conçues pour être libres de toute présence humaine. Les nouveaux AGV incluent une plus grande variété de capteurs, ce qui les rend plus sûrs pour une utilisation autour des personnes. Cependant, bien que les AGV puissent identifier les obstacles, ils ne peuvent pas les contourner comme peuvent le faire les AMR. Au lieu de cela, les AGV s'arrêtent jusqu'à ce que l'obstacle soit éliminé. Certains modèles peuvent reprendre automatiquement leur déplacement si un obstacle est écarté.

Flexibilité. Les AMR offrent plus de flexibilité et peuvent être reprogrammés pour un déploiement dans de nouveaux environnements sans modifications physiques. Lorsqu'un AGV est introduit dans un nouvel environnement, les rails de guidage doivent être installés ou modifiés pour prendre en charge les itinéraires de déplacement nécessaires. Les AGV sont également limités à une seule tâche impliquant le déplacement de matériaux d'un point prédéterminé à un autre, et ils peuvent être perturbés par des changements dans l'environnement, comme l'ajout de nouveaux équipements qui nécessitent des modifications de l'itinéraire de déplacement.

Sécurité. En raison de leur plus grande capacité à éviter les obstacles, les AMR sont généralement considérés comme plus sûrs que les AGV. Mais ce n'est pas aussi simple. Les deux peuvent être équipés d'interrupteurs d'arrêt d'urgence et de capteurs pour identifier les obstacles et éviter de les heurter — y compris les personnes. Les AMR sont conçus pour être utilisés autour des personnes et incluent de nombreuses mesures de sécurité. Cependant, les AGV parcourent des itinéraires prédéterminés et le personnel sait à l'avance où ils se trouveront et peut plus facilement éviter tout contact avec eux. Les deux technologies prennent en charge de hauts niveaux de sécurité.

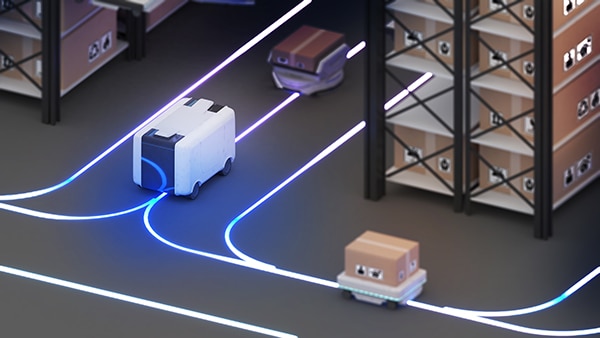

Défis de déploiement. Les AGV et les AMR exigent une infrastructure spécifique pour la prise en charge de leurs déploiements. En général, les déploiements AMR peuvent être effectués plus rapidement et avec moins de perturbations que les AGV. Les AGV requièrent l'installation de rails de guidage pour prendre en charge la navigation point-à-point. Les AMR dépendent de divers capteurs installés à travers l'usine et contribuent à fournir une connaissance détaillée de la situation et une assistance à la navigation. Les AMR conviennent à une utilisation dans des environnements et des applications plus complexes. Par exemple, un AMR peut être programmé pour travailler en collaboration avec un préparateur de commandes humain dans une application de suivi. En raison de ces différences, les AMR sont généralement mieux adaptés à une utilisation dans les environnements Industrie 4.0 où des changements sont attendus et doivent être efficacement pris en charge (Figure 2).

Figure 2 : Les AGV parcourent des itinéraires fixes, ce qui les rend moins adaptés à de nombreuses applications de l'Industrie 4.0. (Source de l'image : Getty Images)

Figure 2 : Les AGV parcourent des itinéraires fixes, ce qui les rend moins adaptés à de nombreuses applications de l'Industrie 4.0. (Source de l'image : Getty Images)

Maintenance. Il s'agit d'une situation mixte. Les AGV sont des machines plus simples avec moins de capteurs et peuvent nécessiter moins de maintenance que les AMR. Cependant, l'infrastructure de support requise par les AGV peut subir des dommages nécessitant une maintenance supplémentaire. Dans le cas des AMR, la suite de capteurs peut nécessiter une maintenance et des mises à jour logicielles périodiques. Les AGV étant obligés de fonctionner dans des zones éloignées des personnes, cela signifie souvent qu'ils parcourent de plus longues distances pour atteindre une destination par rapport aux AMR. Des distances de déplacement plus longues augmentent l'usure des AGV, ce qui peut faire grimper les coûts de maintenance. Ainsi, la question de savoir quelle technologie requiert le plus de maintenance — AGV ou AMR — dépend de l'application.

Coût. Les AGV sont des machines plus simples et coûtent moins cher que les AMR. Les différences de coût d'installation sont plus complexes à définir puisque les AGV nécessitent l'installation de rails de guidage, tandis que les AMR nécessitent une suite de capteurs externes et une connectivité sans fil. Les coûts d'exploitation sont plus élevés pour les AGV car leurs rails de guidage nécessitent une maintenance plus importante que l'infrastructure nécessaire pour prendre en charge les AMR. Enfin, les AMR peuvent généralement être déployés plus rapidement, ce qui réduit les coûts associés aux temps d'arrêt dans l'usine et les rend mieux adaptés à une utilisation dans les applications de l'Industrie 4.0.

Jumeaux numériques, continuité numérique et intralogistique

Les jumeaux numériques et la continuité numérique (digital thread) peuvent constituer de précieux outils pour les déploiements intralogistiques. Les jumeaux numériques sont des modèles virtuels détaillés de systèmes cyber-physiques complexes comme ceux utilisés pour l'intralogistique. Les jumeaux numériques sont créés à l'aide de données provenant de diverses sources, notamment des capteurs dans l'usine, des modèles de conception assistée par ordinateur (CAO) de l'usine, des retours d'informations provenant de capteurs sur les équipements fonctionnant dans l'usine, etc. Ils sont utilisés pour fournir des simulations en temps réel du fonctionnement de l'entrepôt ou de l'usine afin d'optimiser les processus et d'identifier les problèmes potentiels avant qu'ils ne surviennent (Figure 3). Une continuité numérique accompagne le jumeau numérique et inclut l'historique complet de toutes les activités du jumeau numérique tout au long de sa durée de vie opérationnelle.

Figure 3 : Un jumeau numérique (à gauche) peut fournir des simulations en temps réel pour soutenir une productivité plus élevée dans les usines de l'Industrie 4.0. (Source de l'image : Getty Images)

Figure 3 : Un jumeau numérique (à gauche) peut fournir des simulations en temps réel pour soutenir une productivité plus élevée dans les usines de l'Industrie 4.0. (Source de l'image : Getty Images)

Les jumeaux numériques et la continuité numérique dans l'intralogistique en sont aux premiers stades de développement. Des opérations prévisibles sont importantes pour des systèmes intralogistiques efficaces. Les AMR, les AGV et les robots fonctionnent avec de hauts niveaux de prévisibilité et de répétabilité, et leur utilisation dans l'Industrie 4.0 peut simplifier l'utilisation de la technologie de jumeaux numériques. Leur intégration dans le jumeau numérique favorise l'optimisation et la gestion de la flotte dans l'usine et permet une maintenance préventive avec un impact minimal sur l'efficacité opérationnelle.

Les jumeaux numériques sont soutenus par de grandes quantités de données en temps réel, y compris les conditions environnementales ainsi que des données fonctionnelles et opérationnelles sur l'état des machines et des processus. Le jumeau numérique utilise ces données pour simuler les systèmes réels et prédire l'état des machines complètes et des composants individuels tels que les batteries des AGV et des AMR afin d'optimiser leurs performances.

Plus le jumeau numérique simule le monde réel avec précision, plus les avantages sont importants. Un système intralogistique intègre généralement des systèmes automatisés et des personnes. L'intégration des activités humaines dans le jumeau numérique peut améliorer davantage la précision des simulations et les avantages de l'intralogistique. La combinaison de l'intralogistique, des jumeaux numériques et de la continuité numérique avec l'intelligence artificielle et l'apprentissage automatique sera un élément important pour soutenir l'émergence d'usines et d'entrepôts Industrie 4.0 entièrement automatisés.

Résumé

L'intralogistique est le déplacement de matériaux dans une installation industrielle telle qu'un entrepôt ou une usine. Les AGV et les AMR sont des outils importants utilisés pour automatiser et accélérer le flux de matériaux. Bien que les deux présentent des avantages et des inconvénients, les AMR sont mieux adaptés à une utilisation dans les applications de l'Industrie 4.0. Lorsqu'elle est combinée avec des jumeaux numériques, l'intelligence artificielle et l'apprentissage automatique, l'intralogistique peut prendre en charge le développement d'usines et d'entrepôts entièrement automatisés.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.