Comment intégrer en toute sécurité les robots collaboratifs dans les espaces de travail industriels

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-02-06

Il existe désormais des robots industriels compacts qui peuvent être intégrés de manière rentable dans des chaînes de production, même petites. Ces robots séduisent notamment parce qu'ils peuvent collaborer avec un opérateur humain pour le décharger des tâches répétitives pouvant le fatiguer et entraîner des erreurs. Le problème est que le fait de travailler à proximité d'une machine en mouvement présente des risques pour l'homme.

L'élément essentiel pour garantir une utilisation sûre des robots collaboratifs est de réfléchir attentivement aux risques associés et de configurer le robot et son système de commande de façon à atténuer les dangers potentiels. Heureusement, des spécifications techniques sont désormais disponibles pour conseiller les développeurs en matière de sécurité.

Cet article examine les avantages de l'ajout de robots collaboratifs à un environnement de travail et souligne les problèmes de sécurité associés, avant de décrire les récentes consignes réglementaires et de présenter les stratégies d'évaluation et d'atténuation des risques. Il présente ensuite les robots collaboratifs dotés de mécanismes de sécurité intégrés qui leur permettent d'être ajoutés en toute sécurité à n'importe quel environnement de production ou de travail.

Pourquoi ajouter des robots collaboratifs ?

Dans les principales usines de fabrication, les robots industriels ont depuis longtemps prouvé leur efficacité en termes d'augmentation du débit de production, tout en réduisant les coûts. Désormais plus compacts, les robots industriels généralisés peuvent également profiter à la production à petite et moyenne échelle. Contrairement à leurs homologues utilisés à plus grande échelle, toutefois, les robots compacts sont conçus pour fonctionner en collaboration avec des opérateurs humains, et non de façon isolée (Figure 1). Ils partagent le même espace de travail, ce qui permet de minimiser l'utilisation par le robot d'un précieux espace de production et d'améliorer son rapport coût-efficacité.

Figure 1 : Les robots compacts sont conçus pour fonctionner en collaboration avec des opérateurs humains, et non de façon isolée. (Source de l'image : KraussMaffel/KUKA Robotics)

Figure 1 : Les robots compacts sont conçus pour fonctionner en collaboration avec des opérateurs humains, et non de façon isolée. (Source de l'image : KraussMaffel/KUKA Robotics)

Comme toutes les machines motorisées, ces robots collaboratifs peuvent potentiellement causer des blessures en cas d'utilisation inadaptée. C'est pourquoi l'intégration d'un robot collaboratif dans une chaîne de production exige de prêter particulièrement attention au problème de sécurité de l'opérateur. Les facteurs à prendre en compte incluent la portée du robot et sa vitesse de mouvement, les matériaux qu'il manipule, ainsi que la méthode et la fréquence d'interaction avec l'opérateur. Une fois ces facteurs déterminés, des fonctionnalités appropriées visant à améliorer la sécurité peuvent être intégrées à la conception du système.

Les exigences réglementaires d'organisations telles que l'OSHA (Occupational Safety and Health Administration) aux États-Unis, le CCOHS au Canada et la Commission européenne définissent certains éléments concernant la sécurité opérationnelle des robots collaboratifs. Par exemple, la norme OSHA 29 CFR (Code of Federal Regulations) 1910 demande aux systèmes de verrouiller les sources d'énergie dangereuses pendant les opérations de maintenance (Section 147) et d'empêcher les chocs électriques de se produire pendant le fonctionnement (Section 333). Cependant, ces réglementations ont été développées dans le but de s'appliquer à toutes les formes de machines industrielles et n'ont pas nécessairement suivi les progrès technologiques. Il existe relativement peu de réglementation spécifique aux robots industriels en général ou plus particulièrement les robots collaboratifs.

L'industrie a comblé cette lacune, toutefois, en développant plusieurs normes techniques spécifiques aux robots industriels. Elles incluent la norme CEI 61508 sur la sécurité fonctionnelle, la norme ISO 12100 sur les principes de conception pour la sécurité des machines et la norme ISO 10218-1 et -2 sur la sécurité pour les robots industriels. Plus récemment, l'industrie a publié la norme technique ISO/TS 15066 sur la sécurité des robots collaboratifs. Seules certaines sections de ces normes sont définies comme des exigences pour la conception d'un système robotisé. Pour le reste, il s'agit de recommandations qui fournissent aux développeurs et aux opérateurs des consignes détaillées pour assurer une interaction sécurisée entre l'homme et les robots.

Évaluation des risques liés aux robots collaboratifs

Le processus de sécurisation des robots collaboratifs commence par une évaluation minutieuse des risques associés au fonctionnement prévu et au modèle d'utilisation d'un robot. Il ne s'agit pas uniquement du robot en lui-même, mais de l'ensemble de l'application et de l'environnement de fonctionnement. Un système robotisé manipulant des feuilles de métal aux bords coupants, par exemple, crée des risques différents par rapport à un système manipulant des boîtes en carton. De manière similaire, l'évaluation des risques pour un robot équipé d'un organe de préhension sera différente de celle utilisée pour un robot doté d'une perceuse ou d'un fer à souder.

Par conséquent, les développeurs doivent avoir une compréhension globale de la portée opérationnelle du système, les caractéristiques de mouvement du robot, l'espace et le processus de travail, ainsi que d'autres facteurs similaires, afin d'identifier les sources de risque potentielles dans le fonctionnement du robot. Ces sources incluent toutes les interactions homme-robot possibles, qu'elles soient prévues, accidentelles ou qu'elles surviennent à la suite d'une panne de l'équipement, ce qui pourrait entraîner des blessures d'une forme ou d'une autre.

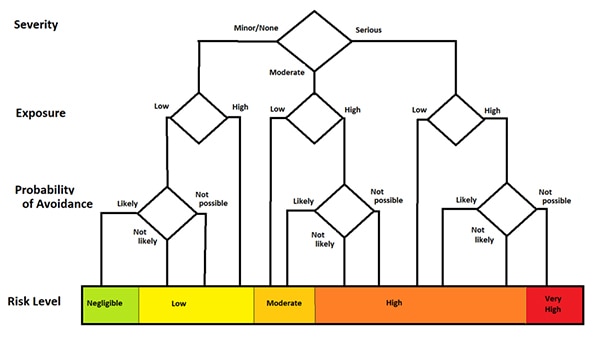

Une fois les risques identifiés, ils doivent être évalués un à un. Cette évaluation classe chacune de ces interactions, selon leur degré de risque, comme négligeable, faible, moyen, élevé ou très élevé, à l'aide des trois critères suivants :

- Gravité de la blessure potentielle

- Fréquence et/ou durée d'exposition au danger

- Probabilité d'éviter le danger

Un arbre d'évaluation des risques représentatif est illustré à la Figure 2. La gravité des blessures varie de mineure, comme des coupures ou des hématomes pouvant être guéris en quelques jours, à sévère, pouvant entraîner des blessures permanentes ou la mort. L'exposition varie de faible (occasionnelle) à élevée (fréquente ou continue) et la probabilité d'évitement varie de probable à impossible. Les évaluateurs peuvent quantifier ces critères à leur façon pour refléter leurs circonstances spécifiques.

Figure 2 : L'évaluation du niveau de risque requiert d'examiner la gravité et la probabilité de blessures possibles. (Source de l'image : Richard A. Quinnell)

Figure 2 : L'évaluation du niveau de risque requiert d'examiner la gravité et la probabilité de blessures possibles. (Source de l'image : Richard A. Quinnell)

La norme ISO/TS 15066 a, toutefois, offert à l'industrie une vision nouvelle : une définition quantitative du contact physique entre l'homme et le robot qui ne cause pas de blessures. Cette définition est particulièrement importante dans les applications de robots collaboratifs, où le contact physique est très probable ou même prévu. La norme définit deux types de contact : transitoire et quasi statique (Figure 3).

Les situations dans lesquelles l'homme peut rapidement s'éloigner du contact avec le robot, comme un composant du robot heurtant le bras de l'opérateur, sont considérées comme transitoires. Lorsque l'homme est coincé entre le robot et un objet fixe, comme un préhenseur robotique appuyant la main de l'opérateur sur le plateau, le contact est alors considéré comme quasi statique.

Figure 3 : Le contact homme-robot (accidentel ou anticipé) est classé en deux catégories : transitoire et quasi statique. (Source de l'image : Richard A. Quinnell)

Figure 3 : Le contact homme-robot (accidentel ou anticipé) est classé en deux catégories : transitoire et quasi statique. (Source de l'image : Richard A. Quinnell)

Les limites quant à la force de contact appliquée dans une application de robot collaboratif reposent sur le seuil de douleur de l'homme. Les robots collaboratifs doivent être configurés afin que tout contact, prévu ou autre, soit en dessous du seuil de douleur. Les valeurs de limite de force varient en fonction de la partie du corps concernée. Un contact avec la tête présente un seuil de douleur nettement inférieur à un contact avec le bras, par exemple. De plus, les contacts quasi statiques présentent des seuils inférieurs aux contacts transitoires.

Une fois les risques identifiés et évalués, la question essentielle à se poser est la suivante : « Est-ce un niveau de risque acceptable ? » Dans la plupart des cas, un risque négligeable ou très faible est tolérable et tout le reste demandera une ou plusieurs formes d'atténuation. La sélection d'une forme d'atténuation du risque appropriée, suivie par une réévaluation du risque sont, par conséquent, les étapes suivantes dans le processus vers la sécurité des robots et devront être répétées jusqu'à la réduction des risques à des niveaux acceptables.

Domaines d'atténuation des risques

Certaines des méthodes préférées d'atténuation des risques incluent de repenser le processus ou la configuration de l'espace de travail robotisé afin d'éliminer le danger ou de réduire l'exposition en limitant les interactions entre l'homme et le robot. Les applications traditionnelles de robot industriel ont des interactions homme-robot limitées grâce à l'utilisation de cages pour garder l'homme en dehors de l'espace de travail du robot, avec des systèmes de verrouillage pour éteindre le robot lorsqu'un opérateur entre dans l'espace de travail. En ce qui concerne les applications de robot collaboratif, lorsque les robots doivent partager un espace de travail collaboratif avec l'homme, d'autres méthodes sont nécessaires.

L'industrie a identifié quatre approches clés pour les interactions entre l'homme et le robot collaboratif :

- Arrêt nominal de sécurité contrôlé

- Guidage manuel

- Contrôle de la vitesse et de la distance de séparation

- Limitation de la puissance et de la force du robot

Les développeurs devront déterminer l'approche ou la combinaison d'approches la mieux adaptée à leur application.

L'arrêt nominal de sécurité contrôlé fonctionne bien dans les applications où l'opérateur interagit avec le robot uniquement dans des conditions spécifiques, comme le chargement ou le déchargement de l'organe effecteur du robot, ou la réalisation d'inspections sur un travail en cours. Dans ce type d'interaction, le robot fonctionne de façon autonome au sein d'un espace de travail protégé, qui est contrôlé pour détecter toute présence humaine. L'opérateur humain lance l'arrêt nominal de sécurité avant de pénétrer dans l'espace de travail et tant qu'il ne le quitte pas, le robot reste sous tension, mais statique. Lorsque l'opérateur quitte l'espace de travail, le robot reprend automatiquement son fonctionnement autonome. Si une personne entre dans l'espace de travail contrôlé sans lancer l'arrêt de sécurité, le système lancera alors un arrêt de protection qui mettra le système hors tension.

Dans le cas du guidage manuel, l'opérateur lance un arrêt nominal de sécurité avant de pénétrer dans l'espace de travail du robot, puis utilise un mécanisme de guidage manuel pour replacer le bras robotisé avant de déclencher la prochaine opération du robot. Le mécanisme de guidage manuel peut se limiter à prendre le bras robotisé et à la manipuler, ou peut impliquer l'utilisation d'un dispositif de commande portable pour commander les mouvements du robot. Une application comme l'assistance physique robotisée peut utiliser une collaboration manuelle.

Le contrôle de la vitesse et de la distance de séparation est utile dans les situations où l'opérateur et le robot partagent fréquemment le même espace de travail et où l'opérateur est capable de se déplacer librement dans cet espace. Dans ce cas, le système surveille la distance entre l'homme et le robot afin de toujours maintenir une distance minimum de séparation de protection (Figure 4). Lorsque les deux parties sont à une distance de séparation sûre, afin qu'aucun contact ne soit possible, le robot est libre de se déplacer à sa vitesse maximale. Si cette distance diminue, le robot continue à fonctionner, mais plus lentement, permettant ainsi de réduire les efforts requis pour arrêter complètement le robot. Lorsque la distance devient trop faible, le robot effectue un arrêt nominal de sécurité pour garantir qu'il ne pourra pas causer de blessures.

Figure 4 : Le contrôle de la vitesse et de la distance de séparation identifie les zones autour du robot définissant un fonctionnement sûr. (Source de l'image : Richard A. Quinnell)

Figure 4 : Le contrôle de la vitesse et de la distance de séparation identifie les zones autour du robot définissant un fonctionnement sûr. (Source de l'image : Richard A. Quinnell)

La définition des distances pour chacune des étapes de cette approche requiert de comprendre les capacités de mouvement du système robotisé. Le système doit être conçu de façon à ce qu'une fois que les écrans détectent une personne se déplaçant vers l'espace protégé, les mécanismes du robot effectuent un arrêt total, avant même que cette personne puisse atteindre l'espace en question. Afin de calculer les distances de séparation adaptées, les développeurs doivent connaître les éléments suivants :

- La vitesse de déplacement du robot et de l'homme

- Le temps de réaction du système pour détecter une intrusion potentielle

- Le temps nécessaire au robot pour s'arrêter après en avoir reçu la commande

La configuration de l'espace de travail peut aider à simplifier la définition et la surveillance des zones de sécurité pour l'approche de contrôle de la vitesse et de la distance de séparation. Dans l'un des exemples, la configuration crée des zones de sécurité inhérentes (Figure 5). Un établi sépare l'homme de l'espace de fonctionnement du robot, dans lequel le robot peut se déplacer librement à sa vitesse maximale. Le robot peut automatiquement réduire sa vitesse lorsqu'il pénètre dans les zones de collaboration sur les côtés de l'établi, qui sont arrangées de façon à limiter les possibilités de contact quasi statique. La vitesse réduite limite les risques dans cette zone en réduisant la force de contact transitoire potentiel et en optimisant les chances d'éviter les dangers.

Les arrêts mécaniques peuvent empêcher le mécanisme robotisé de pénétrer dans la zone de travail de l'homme, éliminant ainsi les risques. Une telle configuration nécessite alors une surveillance minimale de l'espace de travail du robot pour détecter les intrusions de l'homme, afin d'assurer au système un haut niveau de sécurité.

Figure 5 : La conception d'un espace de travail peut créer des zones de sécurité inhérentes. (Source de l'image : Richard A. Quinnell)

Figure 5 : La conception d'un espace de travail peut créer des zones de sécurité inhérentes. (Source de l'image : Richard A. Quinnell)

L'approche de limitation de la puissance et de la force du robot est particulièrement utile dans les applications où les contacts homme-robot sont très probables. Pour utiliser cette approche, le robot doit être en mesure de détecter lorsque des forces inhabituelles ont été appliquées au mécanisme, afin qu'il puisse détecter le contact et réagir en conséquence. Le robot doit également être conçu pour réduire la force du contact potentiel, comme en évitant les bords coupants et les points de pincement, en intégrant des surfaces rembourrées et en limitant la vitesse des mouvements.

L'application doit être conçue de façon à ce que le contact soit rare et évitable, en prenant soin d'évaluer les types de contact (transitoire ou quasi statique) qui peuvent se produire et les parties du corps pouvant être concernées. La conception de l'application devrait également viser à réduire les possibilités de contact quasi statique et empêcher le contact avec la tête, le cou ou la gorge.

Fonctionnalités de sécurité des systèmes robotisés

Lors de la sélection d'un robot pour une application collaborative, les développeurs doivent réfléchir à la façon d'implémenter une ou plusieurs de ces méthodes d'atténuation. La conception physique du robot et les systèmes qui le commandent sont autant de facteurs à évaluer afin de déterminer la vitesse à laquelle les mesures de sécurité peuvent être implémentées. Cependant, les fournisseurs de robots ont généralement fait en sorte d'assurer la sécurité de leurs systèmes.

Par exemple, la gamme de kits robotiques Agilus de KUKA inclut un panneau de commande tactile smartPAD pour contrôler le guidage manuel et le contrôleur système KR C4 doté de fonctionnalités intégrées. Le logiciel KUKA.SafeOperation en option complète le pack. Les bras des kits sont proposés en différentes longueurs de portée, notamment 540 mm (KR 3R 540), 900 mm (KR 6 R900-2) et 1100 mm (KR 10 R1100-2) (Figure 6).

Figure 6 : Les robots industriels compacts, comme le KR 3 Agilus de KUKA, sont conçus avec la sécurité comme préoccupation majeure et peuvent collaborer en toute sécurité et partager l'espace de travail avec les opérateurs humains si les normes industrielles sont respectées pendant la configuration. (Source de l'image : Kuka Robotics)

Figure 6 : Les robots industriels compacts, comme le KR 3 Agilus de KUKA, sont conçus avec la sécurité comme préoccupation majeure et peuvent collaborer en toute sécurité et partager l'espace de travail avec les opérateurs humains si les normes industrielles sont respectées pendant la configuration. (Source de l'image : Kuka Robotics)

Les trois robots sont conçus avec des surfaces arrondies sous un rembourrage qui absorbe l'énergie afin de réduire la pression du contact. Les articulations sont recouvertes pour éliminer les risques de pincement. Les robots offrent également des arrêts mécaniques ajustables pour les axes de mouvement principaux, afin que les développeurs puissent restreindre physiquement l'espace de fonctionnement du robot.

Le smartPAD inclus est utile dans les applications où un guidage manuel est requis (Figure 7).

Figure 7 : Les kits robotiques de KUKA incluent un panneau de commande tactile smartPAD pour permettre un guidage manuel lorsque nécessaire. (Source de l'image : KUKA Robotics)

Figure 7 : Les kits robotiques de KUKA incluent un panneau de commande tactile smartPAD pour permettre un guidage manuel lorsque nécessaire. (Source de l'image : KUKA Robotics)

Le contrôleur KR C4 est fourni avec un logiciel de sécurité intégré qui inclut des routines d'implémentation d'arrêt d'urgence et d'arrêt nominal de sécurité, et est capable de surveiller les capteurs externes standard, servant ainsi de garde-fou. De plus, le logiciel peut surveiller en interne la position du robot et les mouvements autour de ses axes de déplacement.

Le logiciel KUKA.SafeOperation améliore cette surveillance interne en permettant aux développeurs de définir une cellule de fonctionnement fixe : un polygone convexe doté de trois à dix coins au-delà duquel le robot ne pourra jamais se déplacer (Figure 7). En outre, les développeurs peuvent définir jusqu'à 16 espaces de surveillance au sein de cette cellule à l'aide de coordonnées spécifiques aux axes ou cartésiennes.

Figure 8 : Les développeurs peuvent améliorer le contrôle de sécurité lié à la position à l'aide du logiciel KUKA.SafeOperation, qui leur permet de définir une zone de fonctionnement et de modéliser les outils effecteurs. (Source de l'image : KUKA Robotics)

Figure 8 : Les développeurs peuvent améliorer le contrôle de sécurité lié à la position à l'aide du logiciel KUKA.SafeOperation, qui leur permet de définir une zone de fonctionnement et de modéliser les outils effecteurs. (Source de l'image : KUKA Robotics)

Pour améliorer davantage le contrôle de la sécurité lié à la position, le logiciel SafeOperation permet aux utilisateurs de modéliser l'outil effecteur sur la bride de montage du robot avec jusqu'à six sphères définies par l'utilisateur. Ces sphères se déplacent en même temps que le bras robotisé. Si les sphères du bras ou de l'outil entrent ou sortent des espaces de surveillance pendant le fonctionnement, le logiciel réagira. Voici les réponses possibles : signalisation d'une alarme, ralentissement des mouvements du robot ou implémentation de l'arrêt de sécurité. Les développeurs peuvent ainsi contrôler rapidement le comportement du robot, où qu'il soit dans sa plage de mouvements.

Ces fonctionnalités simplifient l'implémentation des schémas d'atténuation des risques, mais ne garantissent pas à elles seules la sécurité des interactions homme-robot. Les développeurs souhaitant intégrer un système robotisé dans le processus de production, particulièrement dans les applications collaboratives, doivent travailler sur l'évaluation et l'atténuation des risques, qui seront bien souvent spécifiques à leur application. Ce travail inclut le respect de l'ensemble des consignes et restrictions du fabricant, la formation adéquate des utilisateurs et l'implémentation de systèmes et de barrières de surveillance, lorsque nécessaire.

Conclusion

Les robots et robots collaboratifs sont de plus en plus accueillis de façon positive dans la fabrication et d'autres flux de travail, mais ils présentent des dangers potentiels que les développeurs du secteur de l'automatisation industrielle doivent prendre en considération. Alors que les normes récemment élaborées en matière de sécurité des robots peuvent faciliter les choses, la disponibilité des systèmes robotisés conçus à partir de zéro avec la sécurité comme préoccupation principale simplifie et sécurise davantage l'intégration de robots dans un processus de travail.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.