Sélectionner et utiliser des contacteurs électromécaniques pour les moteurs CA triphasés à usage intensif

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-02-16

Les ingénieurs chargés de la commutation isolée de tensions et de courants relativement élevés avec un petit signal de tension optent généralement pour des relais. Un commutateur basse consommation classique active le relais qui, à son tour, active l'alimentation haute puissance. Les relais électromécaniques (EMR) sont peu coûteux et peuvent supporter des tensions relativement élevées, tandis que les relais statiques (SSR) éliminent l'usure des contacts et la formation d'arcs.

Cependant, confrontés à des commutations fréquentes de plusieurs centaines de volts et dizaines d'ampères (et plus), les deux types sont mis au défi. La formation d'arcs à ces charges élevées use rapidement les contacts des relais électromécaniques, tandis que les courants de fuite dans les relais statiques provoquent une surchauffe. Les concepteurs ont besoin d'une option alternative pour ces applications à forte demande.

Le contacteur électromécanique (EMC), moins connu, remplace avantageusement les relais. Ces dispositifs sont issus d'une technologie éprouvée et sont facilement disponibles auprès de nombreux fournisseurs réputés. Comme il existe des dizaines d'options, le processus de sélection devient vite confus sans une connaissance détaillée du fonctionnement du contacteur électromécanique.

Cet article décrit brièvement la différence entre les relais électromécaniques et les contacteurs, le fonctionnement des contacteurs, puis se concentre sur la manière dont une application donnée influence le choix du produit, première étape d'une conception réussie. Les choix de conception seront illustrés par une référence aux contacteurs de puissance série SIRIUS 3RT de Siemens, utilisés dans une implémentation de moteur électrique IE3.

Différence entre relais électromécaniques et contacteurs

Parce qu'il est exposé au plein courant de circuit lorsqu'il est fermé, un commutateur pour mettre sous et hors tension un dispositif haute puissance tel qu'un grand moteur triphasé n'est pas une solution pratique. Le commutateur forme des arcs dangereux lorsqu'il est basculé et surchauffe en fonctionnement. La solution consiste à utiliser un circuit basse puissance, activé et désactivé par un commutateur classique, pour déclencher le circuit haute puissance. C'est l'objectif des relais électromécaniques.

Les relais électromécaniques utilisent une bobine qui est alimentée par le circuit basse puissance pour créer un champ magnétique qui fournit ensuite une impulsion à un noyau mobile qui, à son tour, ouvre ou ferme les contacts (normalement fermés (NC) ou normalement ouverts (NO)). Les relais électromagnétiques peuvent commuter une charge CA ou CC jusqu'à leur valeur nominale maximale. Les principaux avantages des relais électromagnétiques sont leur faible coût et l'isolation garantie à toute tension appliquée en dessous de la valeur diélectrique du dispositif. (Voir Comment utiliser des relais statiques à faible bruit spécialisés pour limiter les interférences électromagnétiques et répondre aux normes critiques.)

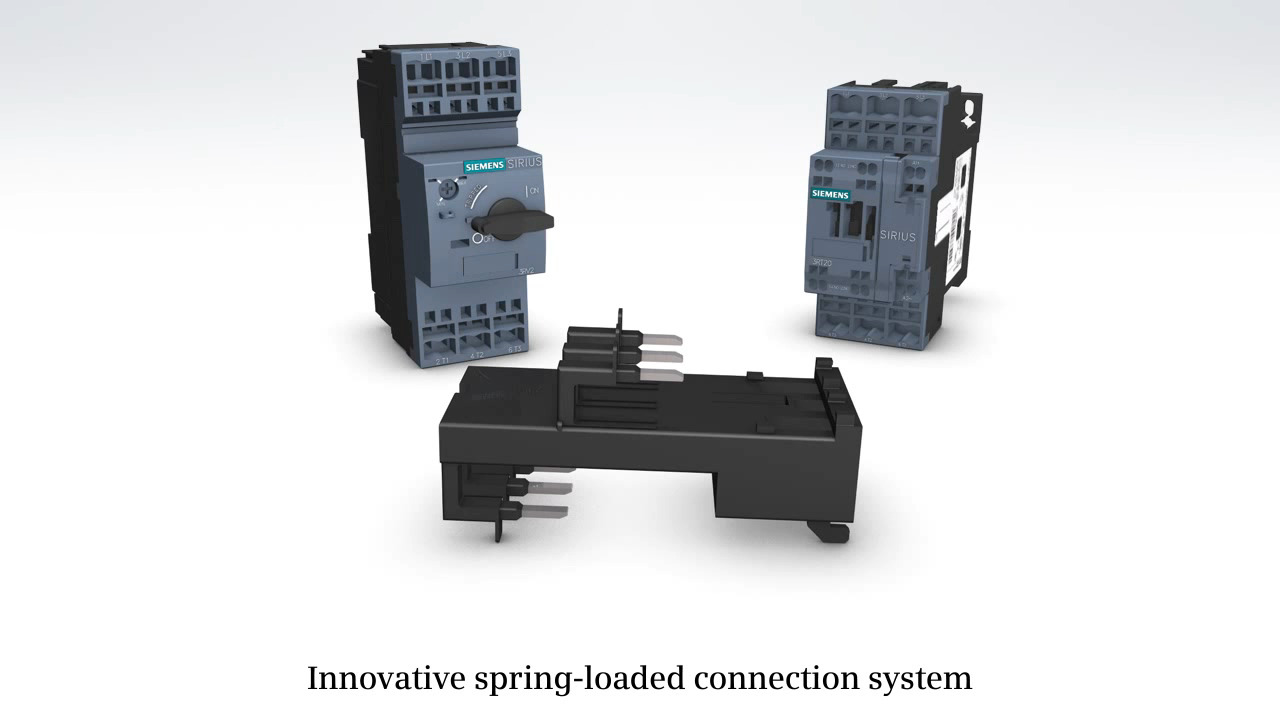

Cependant, il y a une limite à la puissance qu'un relais électromécanique peut gérer. Lorsque la charge est, par exemple, un moteur triphasé développant plus de quelques kilowatts (kW), la commutation à l'aide d'un relais électromécanique génère une formation d'arc excessive et use rapidement le relais. L'alternative est un contacteur électromécanique, l'équivalent industriel renforcé à usage intensif d'un relais, conçu pour commuter de manière fiable des charges élevées pendant des dizaines de millions de cycles (Figure 1).

Figure 1 : Les contacteurs électromécaniques remplacent les relais dans les applications de commutation à usage intensif. (Source de l'image : Siemens)

Figure 1 : Les contacteurs électromécaniques remplacent les relais dans les applications de commutation à usage intensif. (Source de l'image : Siemens)

Les contacteurs électromécaniques peuvent être connectés en toute sécurité à des dispositifs à forte demande de courant et sont généralement conçus avec des fonctionnalités permettant de contrôler et de supprimer l'arc produit lors de la commutation sous une charge élevée. Ces dispositifs utilisent la même activation par bobine alimentée/noyau mobile que les relais et sont presque exclusivement équipés de contacts NO, bien que des contacts NC soient disponibles. Les contacts NO garantissent que, lorsque l'alimentation du contacteur électromécanique est coupée, les contacts s'ouvrent, coupant l'alimentation du dispositif à haute absorption de courant. Ces dispositifs comportent une ou plusieurs paires de contacts, également appelés pôles.

Sélection d'un contacteur électromécanique

Il est relativement simple de choisir entre un contacteur électromécanique et un relais électromécanique. Si les contacteurs électromécaniques sont plus coûteux, ils constituent la seule option pour les applications à charge élevée. Une fois qu'il a été déterminé qu'un contacteur électromécanique est nécessaire, le choix du meilleur contacteur électromécanique pour l'application est plus complexe. Le meilleur point de départ est de déterminer l'exigence de courant de charge de crête (également appelé ampérage à pleine charge (FLA)) à la tension de fonctionnement de l'application. Cela permettra de déterminer la capacité de charge de courant du contacteur requis.

Dans le cas d'un moteur triphasé, par exemple, le fabricant spécifie généralement la tension de fonctionnement et le FLA dans la fiche technique. Mais si cette information n'est pas disponible, un ingénieur peut se référer à des ressources telles que le tableau NEC (National Electrical Code) américain, détaillant le FLA pour une gamme de moteurs triphasés de tension d'entrée et de puissance nominales. Les moteurs sont répertoriés selon les classifications de moteurs de la Commission électrotechnique internationale (CEI). Par exemple, un moteur triphasé de 375 watts (W) avec une tension de fonctionnement de 110 volts (V) a un FLA de 4,4 ampères (A), et un moteur de 1,1 kW avec une tension de fonctionnement de 220 V a un FLA de 6 A.

Ensuite, l'ingénieur doit déterminer la tension de commande requise pour le contacteur électromécanique. Il peut s'agir de la même tension que celle utilisée pour alimenter le moteur associé, mais une tension inférieure est souvent utilisée pour des raisons de sécurité. Les tensions de commande des contacteurs électromécaniques sont généralement toujours inférieures à 250 VCA.

Il convient ensuite de s'interroger sur les performances du moteur dans l'application. Par exemple, deux applications différentes peuvent utiliser un moteur triphasé ayant les mêmes spécifications. Mais une application qui exige que le moteur soit allumé ou éteint pendant de longues périodes nécessite un contacteur électromécanique différent de celui d'un moteur qui est fréquemment allumé et éteint. Ce dernier sera soumis à des charges de courant répétitives et devra donc être un produit plus robuste.

Les catégories ou « codes » d'utilisation de la CEI sont un bon guide pour choisir le contacteur électromécanique approprié pour une application donnée. Par exemple, si le contacteur électromécanique est codé « AC-3 », il convient aux moteurs électriques à cage d'écureuil (un type courant de moteur à induction électrique) dans des applications où le moteur est régulièrement activé et désactivé, tandis que le type « AC-20 » convient à la connexion et à la déconnexion de charges dans des conditions de courant nul. Si un contacteur électromécanique codé CEI incorrectement spécifié peut fonctionner dans une application donnée, il risque d'avoir une durée de vie beaucoup plus courte qu'un contacteur électromécanique correctement codé.

Les codes CEI sont également utiles pour prendre en compte le type de charge — résistive ou inductive — car cela a également une influence significative sur le choix d'un contacteur électromécanique. Par exemple, les moteurs électriques sont des charges inductives, tandis qu'un élément de chauffage présente une charge résistive.

Il est également important de considérer combien de pôles peuvent être nécessaires dans un seul contacteur électromécanique et s'ils doivent être NO ou NC. Par exemple, une application peut exiger trois pôles utilisant des contacteurs NO pour chaque phase d'un moteur électrique, et une autre paire NC pour allumer une LED indiquant que le moteur est alimenté mais ne tourne pas.

En outre, étant donné que les contacteurs électromécaniques transportent souvent des tensions et des courants relativement élevés, il est également important de s'assurer que le niveau d'isolement du dispositif répond à tous les critères de sécurité de l'application.

Comme les moteurs consomment une part importante de l'énergie électrique produite, les États-Unis et l'Union européenne ont adopté des lois visant à garantir un fonctionnement aussi efficace que possible. Les niveaux de rendement énergétique de l'UE sont exprimés en classes de rendement IE (International Energy) (Figure 2). Selon le règlement actuel, les moteurs doivent atteindre le niveau IE2 (haut rendement), IE3 (rendement premium) ou IE4 (rendement super premium), en fonction de leur puissance nominale et d'autres caractéristiques. Le contacteur électromécanique a un impact sur le rendement des moteurs électriques. Par conséquent, si le système de commande est destiné à une utilisation dans l'UE, il est important qu'il soit conçu selon la classe de rendement IE appropriée. Aux États-Unis, les moteurs doivent être conformes au programme de rendement premium NEMA (National Electrical Manufacturers Association), qui exige la conformité avec des normes telles que celles spécifiées pour IE3. Les exigences en Australie sont similaires à celles des États-Unis.

Figure 2 : Les exigences de rendement IE pour les moteurs électriques montrent que les améliorations de rendement sont plus importantes pour les moteurs à plus faible puissance : les moteurs IE1 et IE2 ne sont plus autorisés par les réglementations américaines et européennes. (Source de l'image : Siemens)

Figure 2 : Les exigences de rendement IE pour les moteurs électriques montrent que les améliorations de rendement sont plus importantes pour les moteurs à plus faible puissance : les moteurs IE1 et IE2 ne sont plus autorisés par les réglementations américaines et européennes. (Source de l'image : Siemens)

Produits commerciaux

Il existe un vaste choix de contacteurs électromécaniques de haute qualité pour la plupart des applications à charge élevée. Par exemple, la gamme de contacteurs électromécaniques Sirius 3RT2 de Siemens démontre les capacités des produits contemporains pour la commutation de moteurs électriques et d'autres applications. Les dispositifs ont été conçus pour une grande fiabilité opérationnelle, une haute fiabilité de contact, un fonctionnement à haute température et une longue durée de vie. Ces contacteurs de puissance peuvent être utilisés jusqu'à 60°C sans détarage, même lorsqu'ils sont montés côte à côte. La gamme inclut des contacteurs électromécaniques catégorisés pour le fonctionnement AC-1 (charges non inductives ou légèrement inductives telles que les appareils de chauffage), AC-3 (moteurs électriques à cage d'écureuil à commutation fréquente) et AC-4 (moteurs électriques à cage d'écureuil : démarrage, freinage par contre-courant, marche par à-coups). Tous les produits SIRIUS 3RT2 sont conçus pour le fonctionnement des moteurs IE3 et IE4.

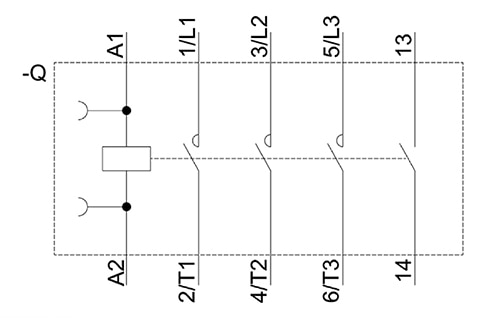

Le 3RT20152AP611AA0 de la gamme SIRIUS 3RT2 est un contacteur électromécanique à 3 pôles NO avec des contacteurs de taille S00, et il est codé pour les applications AC-3. La tension d'alimentation de commande est de 220 VCA à 240 VCA. Il présente une tension de sortie de 400 V ou 690 V, et un courant maximum de 7 A à 400 V ou de 4,9 A à 690 V pour une puissance nominale maximum de 3 kW à 400 V ou de 4 kW à 690 V. Les contacts se ferment en moins de 35 millisecondes (ms) et s'ouvrent en moins de 14 ms. Il a une fréquence de commutation maximum sous charge de 750 cycles par heure. La durée de vie est de 30 millions de cycles avec un taux de défaillance de 1 sur 100 millions. Lors de l'utilisation de ce contacteur électromécanique, le FLA d'un moteur triphasé raccordé est de 4,8 A pour un moteur de 480 V et de 6,1 A pour un moteur de 600 V, ce qui est suffisant pour alimenter un moteur de 2,2 kW (480 V) ou de 3,7 kW (600 V) (Figure 3).

Figure 3 : Le contacteur électromécanique 3RT20152AP611AA0 présente trois pôles NO, ce qui en fait une configuration appropriée pour la commutation d'un moteur triphasé. (Source de l'image : Siemens)

Figure 3 : Le contacteur électromécanique 3RT20152AP611AA0 présente trois pôles NO, ce qui en fait une configuration appropriée pour la commutation d'un moteur triphasé. (Source de l'image : Siemens)

À l'autre extrémité de la gamme SIRIUS se trouve le 3RT20261AP60. Il s'agit également d'un contacteur électromécanique à 3 pôles NO et codé pour les applications AC-3, mais avec des contacteurs de taille S0. La tension d'alimentation de commande est de 220 VCA à 240 VCA. Le dispositif présente une tension de sortie de 400 V ou 690 V et un courant maximum de 25 A à 400 V, ou de 13 A à 690 V pour une puissance nominale maximum de 11 kW aux deux tensions de sortie. Le FLA d'un moteur triphasé raccordé est de 21 A pour un moteur de 480 V et de 22 A pour un moteur de 600 V, ce qui est suffisant pour alimenter un moteur de 11,2 kW (480 V) ou de 14,9 kW (600 V).

Les contacteurs électromécaniques SIRIUS 3RT2 de Siemens conviennent à de nombreuses applications mais ils sont optimisés pour la commutation de moteurs conformes aux normes de rendement IE3 ou NEMA premium. Une partie de cette conformité exige que le contacteur électromécanique soit un élément efficace du système de commande du moteur. Pour répondre à cette exigence, les contacteurs électromécaniques sont conçus avec des fonctionnalités telles que des aimants permanents pour réduire la consommation d'énergie des bobines et un contrôle de bobine électronique. Cela permet de réduire au minimum la puissance de maintien (utilisée pour maintenir le contacteur fermé). La perte de puissance intrinsèque des contacteurs électromécaniques a été réduite de 92 % par rapport aux dispositifs précédents.

Par exemple, le contacteur de puissance 3RT20171BB41 — qui peut commuter des moteurs triphasés de 2,2 kW à 7,5 kW en fonction de la tension de sortie du contacteur électromécanique — présente une perte de 1,2 W par pôle pour une perte globale de 3,6 W lorsqu'il fournit la pleine puissance à un moteur électrique.

Utilisation d'un contacteur électromécanique pour démarrer un moteur IE3

La transmission d'un moteur comprend plusieurs composants pour garantir un fonctionnement sûr et fiable. Par exemple, une installation complète peut inclure les éléments suivants :

- Dispositif de protection (par exemple, un démarreur de protection de moteur et/ou un relais de surcharge)

- Unité de démarrage (par exemple, un contacteur électromécanique)

- Contrôleur (par exemple, un système de gestion de moteur)

- Unité de commande (par exemple, un convertisseur de fréquence)

- Moteur électrique

- Boîte de vitesses

- Câblage

- Machine entraînée

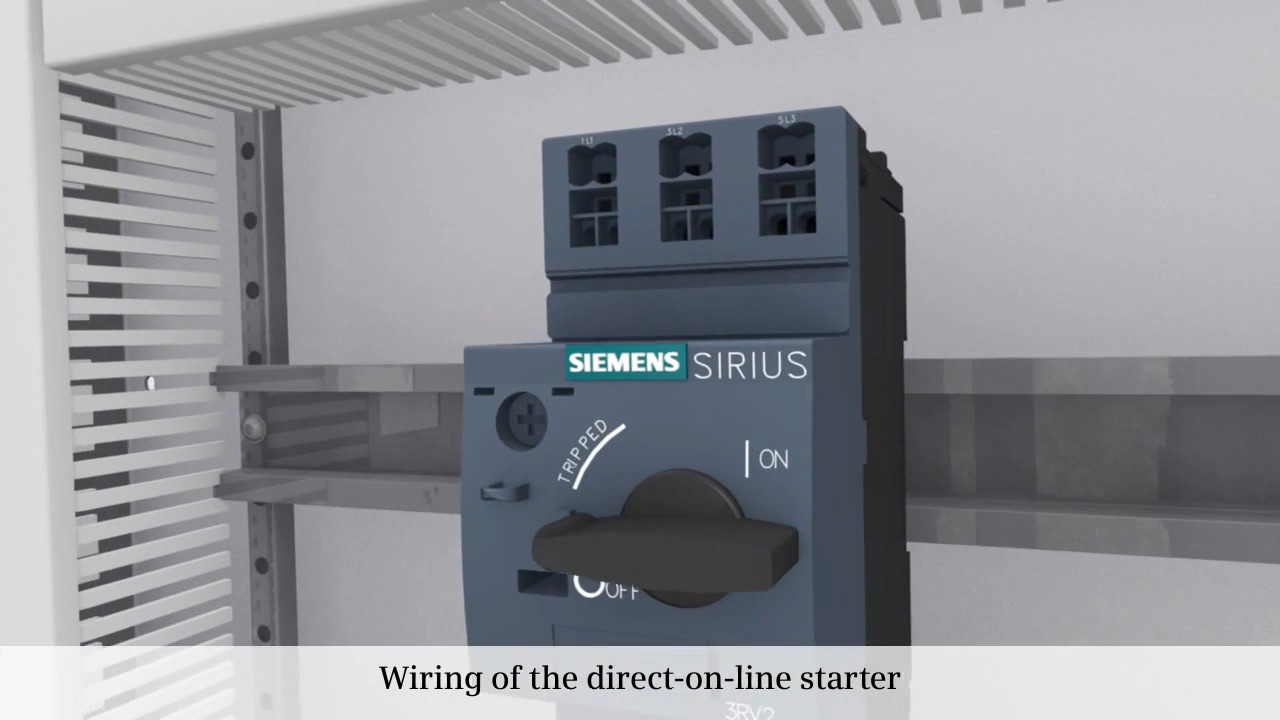

Les contacteurs électromécaniques SIRIUS 3RT2 sont conçus comme des dispositifs modulaires qui se montent sur un rail DIN (ou se vissent) avec les autres composants. Les contacteurs électromécaniques sont conçus pour s'adapter à des modules jumeaux afin de constituer la section de commande souhaitée de la transmission du moteur (Figure 4). La conception modulaire permet de limiter la quantité de câbles requis dans l'armoire, et les connexions sont effectuées avec des contacts à ressort, ne requérant aucun outil spécial.

Figure 4 : Les dispositifs modulaires série SIRIUS 3RT2 simplifient la mise en œuvre d'un système de commande de moteur. Ici, un contacteur électromécanique 3RT20171BB41 — qui est commuté avec un signal de 24 VCC — est utilisé avec un dispositif de protection et un relais de surcharge pour commander un moteur de convoyeur. (Source de l'image : Siemens)

Figure 4 : Les dispositifs modulaires série SIRIUS 3RT2 simplifient la mise en œuvre d'un système de commande de moteur. Ici, un contacteur électromécanique 3RT20171BB41 — qui est commuté avec un signal de 24 VCC — est utilisé avec un dispositif de protection et un relais de surcharge pour commander un moteur de convoyeur. (Source de l'image : Siemens)

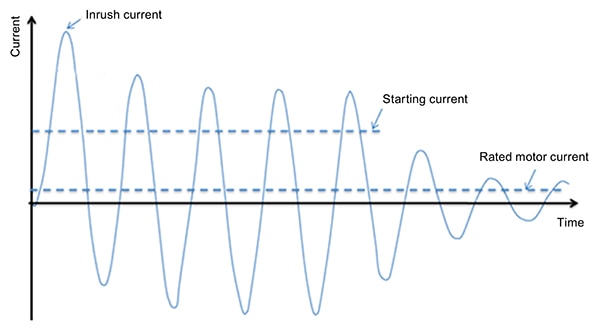

Si le contacteur électromécanique a été soigneusement sélectionné, il devient un élément plug-and-play du système de commande. Les contacteurs de puissance 3RT2 ont été optimisés pour la commutation des moteurs électriques IE3 dans la plage de 1 kW à 15 kW, et ils peuvent être utilisés sans autres contraintes pour les applications de démarrage direct en ligne et inverse. Il existe cependant quelques considérations de conception importantes à prendre en compte pour les ingénieurs plus familiers avec les moteurs électriques IE2 qu'avec les types IE3 lorsqu'ils utilisent les contacteurs électromécaniques 3RT2. Les caractéristiques qui affectent la conception d'un système de commande pour les moteurs IE3 incluent des courants nominaux plus faibles, un rapport de courant de démarrage plus élevé et un courant d'appel plus important (Figure 5).

Figure 5 : Le courant d'appel, le courant de démarrage et le courant nominal du moteur sont des paramètres clés à prendre en compte lors du choix d'un contacteur électromécanique pour un moteur CA triphasé. (Source de l'image : Siemens)

Figure 5 : Le courant d'appel, le courant de démarrage et le courant nominal du moteur sont des paramètres clés à prendre en compte lors du choix d'un contacteur électromécanique pour un moteur CA triphasé. (Source de l'image : Siemens)

La clé du rendement accru des moteurs électriques IE3 réside dans des courants nominaux de moteurs inférieurs. Cependant, le type IE3 ne spécifie pas une augmentation linéaire du rendement sur toute la plage de puissance du moteur électrique. Au contraire, il exige que le rendement des moteurs électriques basse puissance augmente beaucoup plus par rapport aux types IE2 que celui des unités de puissance supérieure (voir la Figure 2 ci-dessus). Cela signifie que pour les moteurs électriques basse puissance, le courant nominal du moteur a été considérablement réduit par rapport au type IE2. Il est à noter que la puissance équivalente est maintenue en augmentant la tension de fonctionnement.

Le revers de la médaille de la réduction du courant nominal est une augmentation du rapport de courant de démarrage (courant de démarrage/courant nominal) pour les moteurs les plus performants. En effet, bien que le courant de démarrage d'un moteur IE3 soit plus faible, la différence entre les moteurs IE2 et IE3 de même puissance n'est pas aussi prononcée pour le courant de démarrage que pour le courant nominal. Pour les moteurs moins efficaces en termes de puissance, le rapport de courant de démarrage est plus élevé que celui des alternatives à plus haute puissance.

L'impact de l'augmentation du rapport de courant de démarrage est une augmentation du courant d'appel. Le courant d'appel est essentiellement un événement de compensation dynamique qui résulte de facteurs tels que la connexion d'une charge inductive (comme un moteur), et des transitoires de courant dynamiques et des effets de saturation dans les noyaux laminés du moteur. Le courant d'appel, qui peut être jusqu'à cinq fois supérieur au FLA, peut endommager le moteur et d'autres systèmes (Figure 6).

Figure 6 : Le courant d'appel est plus élevé pour les moteurs les plus efficaces, et il est supérieur pour les unités basse puissance. Une conception appropriée du système de commande peut atténuer ces effets. (Source de l'image : Siemens)

Figure 6 : Le courant d'appel est plus élevé pour les moteurs les plus efficaces, et il est supérieur pour les unités basse puissance. Une conception appropriée du système de commande peut atténuer ces effets. (Source de l'image : Siemens)

Avec d'autres composants de commande modulaires, les contacteurs électromécaniques 3RT2 peuvent être utilisés dans un système de démarrage étoile-triangle (YΔ) pour limiter le courant d'appel. En démarrant le moteur en utilisant la pleine tension de ligne à travers les enroulements Y de l'unité, environ 58 % de la tension de ligne atteint chaque phase du moteur, ce qui réduit le courant et maintient la crête d'appel à un niveau bas. Une fois que le moteur a atteint sa vitesse nominale, le fonctionnement passe en mode Δ, dans lequel la pleine tension est appliquée (sans risque de courant d'appel) à chaque phase et le moteur peut produire la pleine puissance.

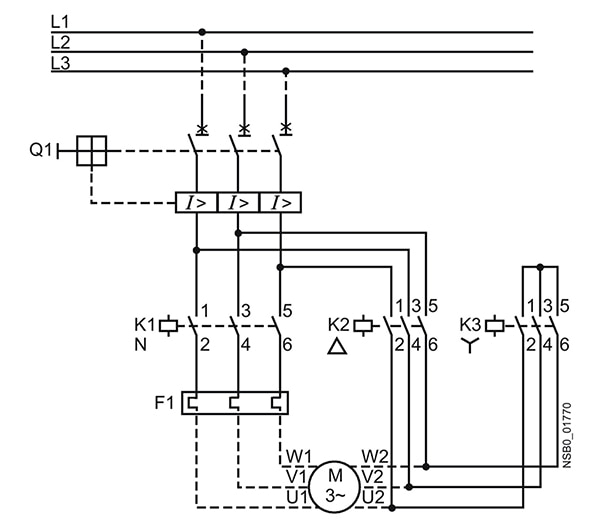

Cette disposition nécessite un relais de surcharge situé directement dans le câblage d'alimentation du moteur U1, V1, W1 (Figure 7). Cela garantit une protection contre les surcharges efficace pour les trois contacteurs électromécaniques. La mise en œuvre complète requiert le relais et trois contacteurs électromécaniques 3RT2.

Figure 7 : Circuit YΔ comprenant un relais de surcharge dans le câble d'alimentation du moteur et trois contacteurs électromécaniques pour commuter la puissance au démarrage du moteur. (Source de l'image : Siemens)

Figure 7 : Circuit YΔ comprenant un relais de surcharge dans le câble d'alimentation du moteur et trois contacteurs électromécaniques pour commuter la puissance au démarrage du moteur. (Source de l'image : Siemens)

En fonctionnement, la partie Y de la séquence est déclenchée par la fermeture conjointe des contacteurs électromécaniques K1 et K3. Après un temps prédéfini (à environ 80 % de la pleine vitesse du moteur), un temporisateur déclenche l'ouverture de K3 et la fermeture de K2 pour initier la partie triangle afin d'appliquer la pleine puissance au moteur.

Conclusion

Lors de la commutation de charges haute puissance, telles que des moteurs CA triphasés, les contacteurs électromécaniques sont l'alternative recommandée aux relais électromécaniques. Les contacteurs électromécaniques sont conçus pour une commutation haute fiabilité sur des dizaines de millions d'opérations. Ces dispositifs sont disponibles pour une vaste plage de puissances de moteur s'étendant de quelques kilowatts à des centaines de kilowatts.

Comme illustré, les contacteurs électromécaniques SIRIUS 3RT2 de Siemens sont adaptés à la commutation de moteurs CA triphasés de 2 kW à 25 kW, et leur conception modulaire simplifie leur installation dans les systèmes de commande. Bien que les contacteurs électromécaniques SIRIUS soient relativement simples à installer, il faut faire attention à la mise en œuvre du système de commande pour éviter que le moteur ne soit endommagé par un courant d'appel excessif.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.