Optimiser la gestion des câbles pour garantir la sécurité et le rendement des systèmes photovoltaïques à l'échelle commerciale

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-07-20

Les systèmes photovoltaïques (PV) à l'échelle commerciale produisent typiquement plusieurs mégawatts (MW) d'électricité et sont des contributeurs clés à l'énergie verte et à la durabilité. Chaque MW requiert environ 2900 panneaux solaires répartis sur plusieurs hectares de terrain, un ou plusieurs onduleurs et contrôleurs, ainsi que des équipements de connexion au réseau. Le raccordement de tous ces éléments dans un système photovoltaïque peut nécessiter des kilomètres de câblage pour l'alimentation et la surveillance, et des dizaines de milliers de composants pour la gestion des câbles. S'ils ne sont pas correctement installés, les câbles et les composants de gestion des câbles peuvent littéralement devenir le maillon faible, et réduire le rendement, limiter la disponibilité, augmenter les risques de sécurité et faire grimper les coûts d'installation et d'exploitation.

La conception d'installations de gestion de câbles sûres et efficaces est complexe. La conception inclut des serre-câbles pour la protection contre les courts-circuits du câblage d'alimentation, des testeurs d'absence de tension pour protéger le personnel chargé de l'entretien de l'installation, des attaches de câble à clip de rebord pour des connexions de signalisation et de surveillance fiables, et des connecteurs à cosses à compression pour l'alimentation et la mise à la terre. De plus, ces composants doivent répondre à diverses normes internationales, par exemple les serre-câbles devant respecter la norme CEI 61914:2015 pour garantir qu'ils peuvent résister à un défaut à la terre, les testeurs d'absence de tension devant fonctionner conformément aux exigences de la NFPA (National Fire Protection Association) et aux normes de sécurité UL et CSA, et les exigences générales pour les composants solaires devant résister aux conditions extérieures telles que définies dans la norme CEI 61215 pour les installations photovoltaïques.

Cet article présente les éléments d'une installation photovoltaïque à l'échelle commerciale, en se concentrant spécifiquement sur le grand nombre de composants de gestion de câbles requis. Il détaille certaines des normes de sécurité internationales associées et passe en revue les exigences pour un fonctionnement en environnements difficiles et une installation rentable. Tout au long de la discussion, des produits de Panduit seront utilisés comme exemple.

Importance croissante du BOS

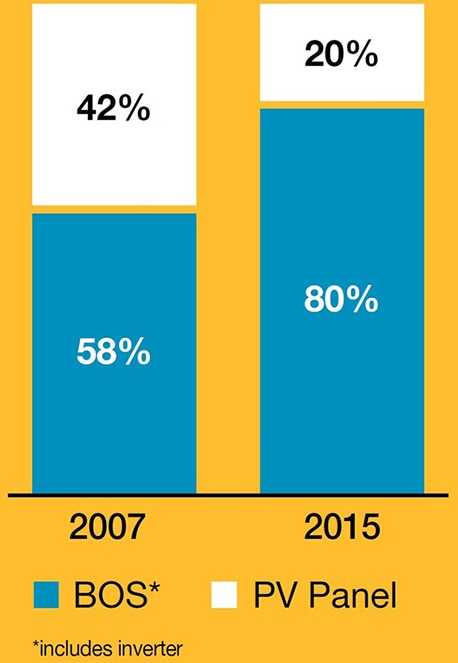

Dans les installations photovoltaïques, le BOS (Balance of System) englobe tous les composants autres que les panneaux photovoltaïques, tels que les racks, les câbles, la gestion des câbles, les onduleurs et les autres dispositifs du système, ainsi que la main-d'œuvre et les logiciels. Avec l'amélioration des technologies de panneaux photovoltaïques, les prix des panneaux ont chuté plus rapidement que ceux des composants BOS. Selon une analyse de l'Agence internationale pour les énergies renouvelables (IRENA), 62 % de la réduction des coûts des installations photovoltaïques sont dus à la baisse des prix des panneaux photovoltaïques et des onduleurs1.

La baisse des coûts des panneaux photovoltaïques et des onduleurs a mis en lumière les composants BOS. Selon l'IRENA, le BOS représente un pourcentage croissant du coût des installations photovoltaïques, passant de 58 % en 2007 à 80 % en 2017 (Figure 1). Dans le même temps, augmenter le bus de distribution à 1 kVCC et plus a accru l'importance des composants BOS en ce qui concerne le rendement et la sécurité du système. Dans le futur, les composants BOS seront de plus en plus importants pour favoriser des réductions de coûts et des améliorations opérationnelles, y compris des augmentations de la sécurité et du rendement des systèmes photovoltaïques à l'échelle du réseau.

Figure 1 : Le pourcentage du coût d'installation représenté par les panneaux photovoltaïques a chuté, augmentant l'importance du BOS dans les systèmes photovoltaïques. (Source de l'image : Panduit)

Figure 1 : Le pourcentage du coût d'installation représenté par les panneaux photovoltaïques a chuté, augmentant l'importance du BOS dans les systèmes photovoltaïques. (Source de l'image : Panduit)

La gestion des câbles est un aspect essentiel du BOS dans les systèmes photovoltaïques à l'échelle du réseau. Elle a des impacts significatifs sur la sécurité, les coûts et le rendement. Les serre-câbles sont un bon exemple des avantages d'une gestion optimisée des câbles. Ils offrent une protection contre les courts-circuits pour les câbles d'alimentation. Sans protection adéquate, les forts courants survenant lors d'un court-circuit peuvent chauffer les conducteurs, entraînant des risques d'incendie ou d'explosion. Les courants de court-circuit entraînent également d'importantes contraintes électromécaniques sur le câblage de distribution d'énergie.

Pour une sécurité maximum, les serre-câbles doivent répondre aux exigences CEI 61914:2015. La contrainte électromécanique maximum est ressentie lors d'un événement de court-circuit après environ 5 millisecondes (ms). C'est bien avant les 60 à 100 ms nécessaires pour que les dispositifs de protection des circuits tels que les disjoncteurs réagissent. La norme CEI 61914:2015 spécifie une durée de test de court-circuit de 100 ms pour les serre-câbles. Panduit utilise un logiciel de simulation lors de la conception de ses serre- câbles, puis les soumet à un défaut de court-circuit sous tension pour confirmer la conformité à la norme CEI 61914:2015 (Figure 2).

Figure 2 : Simulation par logiciel ANSYS des forces électromagnétiques sur les câbles lors des phases initiales d'un court-circuit. (Source de l'image : Panduit)

Figure 2 : Simulation par logiciel ANSYS des forces électromagnétiques sur les câbles lors des phases initiales d'un court-circuit. (Source de l'image : Panduit)

La norme CEI 61914:2015 ne se limite pas à la protection contre les courts-circuits ; elle inclut également des dispositions pour les éléments suivants :

- Température nominale

- Résistance à la propagation des flammes

- Résistance à la corrosion

- Test de charge axiale

- Test de charge latérale

- Résistance aux chocs

- Résistance aux UV

Les serre-câbles Trefoil de Panduit sont fabriqués en acier inoxydable 316L, également appelé acier inoxydable de qualité marine, avec des modèles qui acceptent des câbles d'un diamètre de 20 à 69 millimètres (mm). Par exemple, le modèle CCSSTR6269-X accepte des diamètres de câble de 62 mm à 69 mm. Ces serre-câbles peuvent être installés après avoir fait passer le câble à l'aide d'un support de montage Panduit ou avant de faire passer le câble en installant le serre-câble directement sur le chemin de câbles à travers un trou de fixation à l'aide d'un boulon M8 (Figure 3).

Figure 3 : Comme illustré ci-dessus, les serre-câbles Trefoil de Panduit peuvent être installés à l'aide d'un support de montage. (Source de l'image : Panduit)

Figure 3 : Comme illustré ci-dessus, les serre-câbles Trefoil de Panduit peuvent être installés à l'aide d'un support de montage. (Source de l'image : Panduit)

La complexité des forces électromécaniques subies lors d'un court-circuit et les exigences de performances strictes de la norme CEI 61914:2015 se combinent pour faire de l'identification du serre-câble nécessaire un exercice mathématique fastidieux. Panduit propose l'application Cable Cleat kAlculator qui recommande des solutions de court-circuit CEI 61914:2015 parmi plus de 60 produits de serre-câbles de Panduit pour accélérer le processus de sélection. L'utilisation de l'application kAlculator réduit la sélection des serre-câbles à un simple processus à trois étapes :

- Sélectionnez la disposition des câbles.

- Entrez le diamètre du câble.

- Entrez le courant de court-circuit de crête.

L'application fournit des recommandations sur les composants et l'espacement.

Alimentation et mise à la terre

En plus des serre-câbles pour les câbles d'alimentation et de mise à la terre, les installations photovoltaïques à l'échelle commerciale nécessitent une connectivité d'alimentation et de mise à la terre. Les connecteurs à cosses à compression en cuivre peuvent fournir une connectivité efficace, et Panduit propose les seules cosses à compression en cuivre répondant aux exigences NEBS (Network Equipment Building Systems) de niveau 3 conformément aux tests de Telcordia Technologies. Le respect du niveau 3 NEBS garantit aux utilisateurs que les connecteurs à compression Pan-Lug peuvent fournir des performances fiables dans des applications telles que les installations photovoltaïques à l'échelle commerciale qui exigent des interruptions de service minimum sur la durée de vie de l'équipement.

Les concepteurs d'installations photovoltaïques à l'échelle commerciale peuvent se tourner vers les connecteurs cylindriques standard à deux orifices à conducteurs flexibles de Panduit qui peuvent être utilisés avec des conducteurs en cuivre flexibles, extra-flexibles et toronnés pour fournir une connectivité d'alimentation et de terre efficace et fiable. Par exemple, le modèle LCDX1/0-14B-X est répertorié pour une utilisation avec des câbles de 1 AWG et comporte deux trous de goujon de 6,35 mm espacés de 19,05 mm (Figure 4). Les caractéristiques communes à tous les connecteurs à compression Pan-Lug incluent :

- Homologation UL et certification CSA jusqu'à 35 kV et jusqu'à +90°C.

- Extrémités cylindriques biseautées à l'intérieur pour simplifier l'insertion des conducteurs.

- Fenêtre d'inspection pour garantir l'insertion complète.

- Corps en cuivre pur à 99,9 % avec étamage pour inhiber la corrosion.

Figure 4 : Des cosses à compression comme celle-ci peuvent être utilisées pour la connectivité d'alimentation et de mise à la terre des systèmes photovoltaïques à l'échelle commerciale. (Source de l'image : Panduit)

Figure 4 : Des cosses à compression comme celle-ci peuvent être utilisées pour la connectivité d'alimentation et de mise à la terre des systèmes photovoltaïques à l'échelle commerciale. (Source de l'image : Panduit)

Clips et attaches

En plus du câblage électrique, les installations photovoltaïques à l'échelle commerciale peuvent inclure des kilomètres de câblage pour les fonctions de contrôle et de surveillance. S'ils ne sont pas correctement spécifiés et installés, les clips et attaches de câbles utilisés pour la gestion des câbles peuvent réduire la fiabilité du système et augmenter les coûts d'installation et d'exploitation. Les clips de câbles à usage général ne sont pas conçus pour une exposition à long terme à la lumière du soleil et aux conditions météorologiques extérieures. S'ils sont utilisés dans des installations photovoltaïques, les clips et attaches en plastique à usage général non résistants aux ultraviolets (UV) peuvent devenir cassants et nécessiter un remplacement régulier. De plus, l'exposition au sel peut corroder les clips métalliques, endommageant les bords galvanisés des panneaux photovoltaïques. Dans les deux cas, les coûts de maintenance peuvent augmenter considérablement et la fiabilité peut en souffrir.

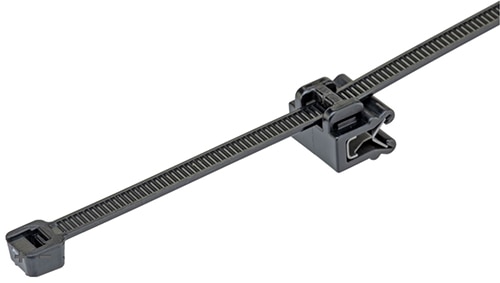

Au lieu d'utiliser des clips et des attaches à usage général, les concepteurs de systèmes photovoltaïques peuvent se tourner vers des attaches de câbles à clip de rebord comme le modèle CMSA12-2S-C300 de Panduit qui est fabriqué avec du nylon 6.6 thermostabilisé résistant aux intempéries et des clips métalliques zingués, et testé selon les normes CEI 61215 pour les installations photovoltaïques extérieures (Figure 5). Les fonctionnalités supplémentaires incluent :

- Indice d'inflammabilité UL94V-2.

- Possibilité de fonctionnement continu de -60°C à +115°C.

- Conformité aux exigences de protection incendie EN45545-2 selon les critères de classification R22:HL3 et R23:HL3.

- Durée de vie attendue de 7 à 9 ans en cas d'exposition aux UV.

Figure 5 : Cette attache de câble à clip de rebord est dotée de clips en acier zingué et nylon 6.6 résistant aux intempéries pour garantir une haute fiabilité dans des conditions extérieures difficiles. (Image : Panduit)

Figure 5 : Cette attache de câble à clip de rebord est dotée de clips en acier zingué et nylon 6.6 résistant aux intempéries pour garantir une haute fiabilité dans des conditions extérieures difficiles. (Image : Panduit)

Ces attaches de câbles à clip de rebord sécurisent les faisceaux de câbles sans adhésif ni perçage. Elles sont pré-assemblées avec une attache de câble et un clip qui peuvent être montés sur les rebords de panneaux d'une épaisseur de 0,7 mm à 3 mm, selon le modèle. Le clip en métal fournit un maintien sûr et peut être installé à la main sans outil.

Ces dispositifs sont conçus pour une installation rapide. Par rapport à une attache autobloquante traditionnelle qui peut prendre environ 21 secondes à installer, ces clips de rebord peuvent être installés en 11 secondes, ce qui permet d'économiser 10 secondes par clip. C'est un gain de temps considérable. Dans une installation photovoltaïque à l'échelle commerciale typique avec 2900 panneaux photovoltaïques par MW et trois clips par panneau, les économies de main-d'œuvre peuvent s'élever à 24,17 heures, ou 47 % (50,75 heures pour installer des attaches autobloquantes conventionnelles contre 26,58 heures pour installer les clips de rebord de câble de Panduit) (Figure 6).

Figure 6 : L'utilisation de clips de câbles solaires peut réduire le temps d'installation de 47 %. (Source de l'image : Panduit)

Figure 6 : L'utilisation de clips de câbles solaires peut réduire le temps d'installation de 47 %. (Source de l'image : Panduit)

Maintenance des installations photovoltaïques à l'échelle du réseau

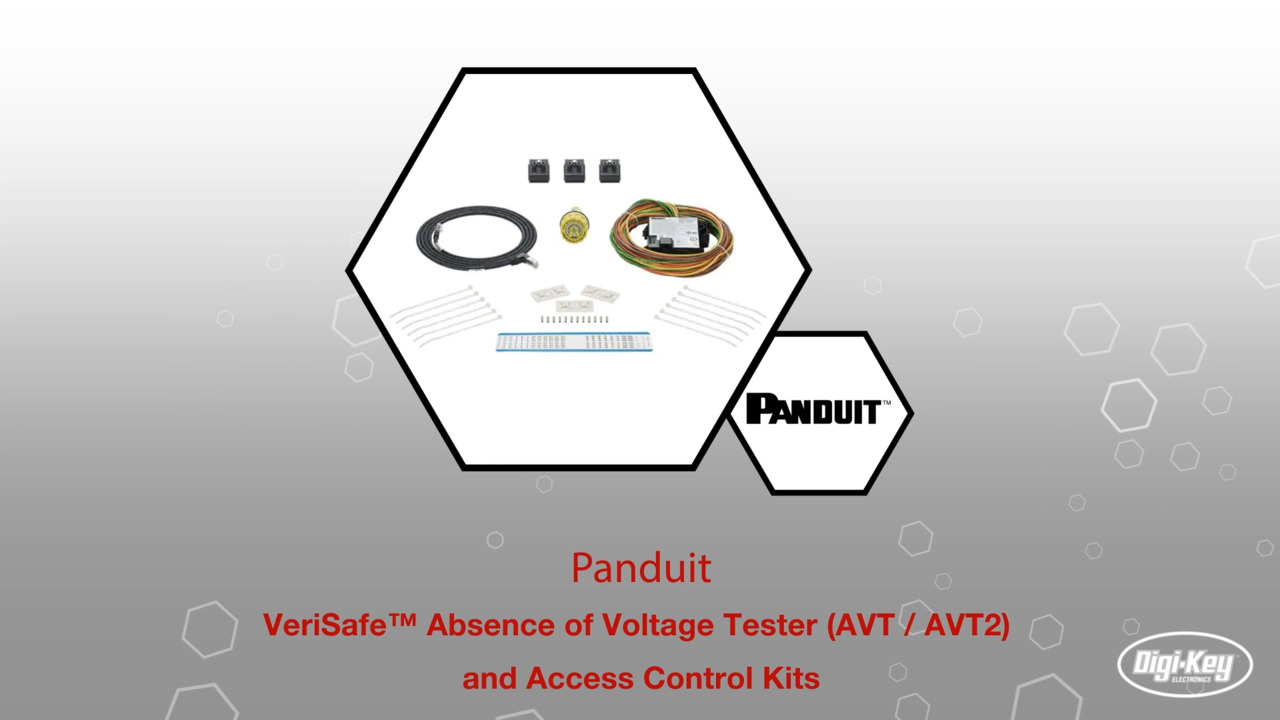

Lors de la maintenance d'installations photovoltaïques à l'échelle du réseau, en particulier la maintenance des câbles de distribution d'énergie, un test de vérification de la tension est requis par les réglementations de sécurité pour valider l'absence de tensions dangereuses. Par exemple, la réglementation NFPA-70E de la NFPA requiert que les hautes tensions à l'intérieur des armoires d'équipement soient vérifiées avant que le personnel de maintenance ne puisse effectuer des travaux à l'intérieur de l'armoire. Les tests d'absence de tension (AVT) à l'aide d'instruments de test portables sont compliqués, présentent des risques d'inexactitude et prennent beaucoup de temps. Les vérificateurs AVT VeriSafe de Panduit fournissent une solution automatisée qui teste les tensions dangereuses à l'intérieur d'une armoire d'équipement avant d'ouvrir la porte. L'utilisation d'une solution de test automatisée offre plusieurs avantages, notamment :

- La fiabilité améliore la sécurité et réduit les risques.

- La simplicité augmente la productivité et garantit le respect des règles de sécurité.

- La flexibilité améliore l'implémentation.

Les AVT VeriSafe, comme le modèle VS-AVT-C02-L03, se composent de plusieurs éléments, dont un module d'isolation qui se monte dans le boîtier et connecte les fils de capteurs redondants aux zones haute tension, ainsi qu'aux lignes de neutre et de terre. Le module d'isolation se connecte en toute sécurité à un module d'indication alimenté par batterie qui est visible lorsque la porte du boîtier est fermée, et aux câbles qui relient les deux modules (Figure 7).

Figure 7 : Un système AVT se compose d'un câble système (à gauche), d'un module d'indication (au centre) et d'un module d'isolation avec des fils de capteur (à droite). (Source de l'image : Panduit)

Figure 7 : Un système AVT se compose d'un câble système (à gauche), d'un module d'indication (au centre) et d'un module d'isolation avec des fils de capteur (à droite). (Source de l'image : Panduit)

Pour lancer un test à l'aide d'un système AVT VeriSafe, il suffit d'appuyer sur le bouton de test sur le module d'indication pour que le système effectue un autotest. Tout échec de l'autotest est signalé par des LED rouges et l'arrêt du test. Si l'autotest est réussi, le module d'isolation teste les tensions et les défauts à la terre. La dernière étape consiste pour l'AVT à effectuer un deuxième autotest. Ce n'est que si le deuxième autotest est réussi et qu'il n'y a pas de tension présente que l'AVT indique que le personnel peut ouvrir l'armoire et travailler sur le système en toute sécurité.

Résumé

Les composants BOS représentent un pourcentage croissant du coût des installations photovoltaïques à l'échelle commerciale. La gestion des câbles est un aspect important de la conception BOS, et la sélection de serre-câbles, de cosses d'alimentation et de terre, et d'attaches de câbles à clip de rebord optimisés peut améliorer considérablement le fonctionnement et la sécurité de ces installations. L'ajout d'un test automatisé d'absence de tension soutient les activités de maintenance en cours, augmentant la sécurité et réduisant les coûts d'exploitation.

Référence :

- Coûts de production des énergies renouvelables en 2019, Agence internationale pour les énergies renouvelables

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.