Exploiter les avantages des capteurs de température RTD sans la complexité des interfaces

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-07-07

Qu'il s'agisse d'applications automobiles, de soins de santé, d'instrumentation et de CVC ou de l'Internet des objets (IoT), la température est le paramètre le plus fréquemment mesuré dans le monde réel, et connaître la température avec le bon équilibre entre précision, exactitude et répétabilité est essentiel pour de nombreuses applications. Le capteur de température à résistance (RTD), un élément métallique de précision généralement constitué de platine pur ou presque pur, est un choix largement utilisé pour les capteurs de température. Un capteur basé sur le platine a une fonction de transfert résistance-température entièrement détaillée, reproductible et caractérisée, de sorte que les RTD peuvent être largement utilisés dans les applications scientifiques et d'instrumentation.

Cependant, pour réaliser pleinement le potentiel de performances de ce capteur à deux bornes apparemment simple, le concepteur doit comprendre les différentes façons de le commander et de mesurer sa résistance pour déterminer la température. En outre, de nombreuses applications nécessitent plusieurs RTD, ce qui implique que l'approche d'interface et les circuits associés doivent également correspondre à l'application.

Ce dont les concepteurs ont besoin, ce sont des composants spécifiques aux RTD qui traitent et surmontent les particularités inhérentes aux RTD. Cet article montre comment les circuits intégrés de Texas Instruments, Maxim Integrated et Analog Devices, ainsi qu'une carte d'évaluation de Microchip Technology peuvent être utilisés pour simplifier leur application.

Fonctionnement des capteurs RTD

Tout comme la thermistance, le principe de fonctionnement du RTD est d'une simplicité trompeuse. Il s'agit d'un fil ou d'une couche mince de platine, parfois additionné d'autres métaux précieux tels que le rhodium, avec une résistance nominale connue et dont la résistance varie positivement en fonction de la température (c'est-à-dire le coefficient de température positif ou CTP). Les RTD peuvent être fabriqués avec de nombreuses valeurs de résistance nominale différentes, les plus courantes étant Pt100 et Pt1000 (parfois écrites PT100 et PT1000) avec une résistance nominale de 100 ohms (Ω) et 1000 Ω, respectivement, à 0°C.

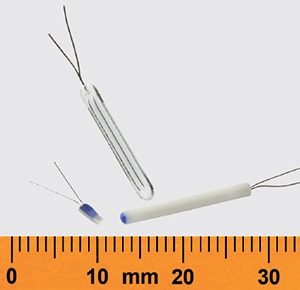

Les méthodes courantes de construction du capteur consistent à enrouler le fil de platine autour d'un support en verre ou en céramique, ou à utiliser le platine dans un processus de fabrication à couche mince (Figure 1). En raison de leur utilisation étendue et du besoin d'interchangeabilité, une norme internationale, DIN EN 60751 (2008), définit les caractéristiques électriques détaillées des capteurs de température en platine. La norme fournit des tableaux indiquant la résistance par rapport à la température, les tolérances, les courbes et les plages de températures.

Figure 1 : Ces RTD utilisent (de gauche à droite) des techniques de fabrication à couche mince, en verre et en céramique. (Source de l'image : WIKA Alexander Wiegand SE & Co. KG)

Figure 1 : Ces RTD utilisent (de gauche à droite) des techniques de fabrication à couche mince, en verre et en céramique. (Source de l'image : WIKA Alexander Wiegand SE & Co. KG)

Les RTD en platine standard fonctionnent sur une plage de -200°C à +800°C. Les attributs clés incluent une stabilité, une répétabilité et une précision élevées, à condition que les RTD soient correctement alimentés par une source de courant ou de tension, et que leur résistance soit mesurée sous forme de tension entre leurs deux bornes à l'aide d'un circuit d'entrée analogique (AFE) approprié, les lectures de tension étant linéarisées pour une précision maximale.

La résistance des RTD change de façon assez spectaculaire avec la température, ce qui améliore leur capacité de mesure haute précision. Pour un dispositif Pt100 standard, la résistance passe d'environ 25 Ω à -200°C à environ +375 Ω à +800°C. La pente moyenne entre 0°C et +100°C est appelée alpha (α), ou coefficient de température, et sa valeur dépend des impuretés et de leur concentration dans le platine. Les deux valeurs les plus fréquemment utilisées pour alpha sont 0,00385055 et 0,00392.

Les RTD sont disponibles dans des milliers de modèles spécifiques provenant de nombreuses sources. Par exemple, le PTS060301B100RP100 de Vishay Beyschlag est un RTD en platine 100 Ω avec une précision de base de ±0,3 % et un coefficient de température de ±3850 ppm/°C dans un boîtier CMS 0603. Il fait partie de la série PTS de RTD CMS sans sorties de 100 Ω, 500 Ω et 1000 Ω fournis en boîtiers 0603, 0805 et 1206, respectivement. Ces dispositifs sont fabriqués à l'aide d'un film homogène de platine déposé sur un substrat céramique de haute qualité, et sont conditionnés pour atteindre le coefficient de température et la stabilité corrects. Les éléments du capteur sont recouverts d'un revêtement protecteur conçu pour la protection électrique, mécanique et climatique, et ils répondent à toutes les normes CEI et DIN pertinentes en matière de performances et de conformité. En raison de sa petite taille, le dispositif 100 Ω en boîtier 0603 se caractérise par un temps de réponse rapide à l'air libre de moins de deux secondes, à 90 % de sa valeur de résistance finale.

Linéarisation RTD

Les RTD sont assez linéaires mais présentent toujours une déviation courbe monotone. Pour les applications exigeant une précision d'un degré ou de quelques degrés, il peut être inutile de linéariser la fonction de transfert RTD puisque la déviation est assez faible (Figure 2). Par exemple, entre -20°C et +120°C, la différence est inférieure à ±0,4°C.

Figure 2 : Résistance par rapport à la température du RTD Pt100, indiquée par une approximation linéaire pour 0°C à +100°C. (Source de l'image : Maxim Integrated)

Figure 2 : Résistance par rapport à la température du RTD Pt100, indiquée par une approximation linéaire pour 0°C à +100°C. (Source de l'image : Maxim Integrated)

Cependant, le RTD est souvent utilisé dans des applications de précision exigeant une précision au dixième de degré ou plus, d'où la nécessité de linéarisation. La linéarisation peut être mise en œuvre par calcul dans un logiciel ou par une table de correspondance. Pour une linéarisation hautement précise, l'équation Callendar-Van Dusen est utilisée :

![]()

Où T = température (°C) ; R(T) = résistance à T ; R0 = résistance à T = 0°C ; et A, B et C sont des constantes spécifiques au RTD.

Pour α = 0,00385055, la norme DIN RTD définit les valeurs des coefficients Callendar-Van Dusen A, B et C comme suit :

A = 3,90830 x 10-3,

B = -5,77500 x 10-7, et

C = -4,18301 x 10-12 de -200°C à 0°C, et C = 0 de 0°C à +850°C (cela a l'avantage de réduire le polynôme à une équation plus simple du deuxième ordre).

Connexions RTD

En tant que résistance passive à deux bornes, les circuits de détection et de commande de l'interface RTD sont fondamentalement simples, et la commande peut être une source de tension ou de courant. Dans la forme la plus simple avec une source de tension, les sorties du RTD sont connectées à la source, tout comme une résistance stable connue (RREF) placée en série qui a généralement la même valeur nominale que le RTD (Figure 3). Cela forme un circuit de diviseur de tension standard. La tension sur le RTD et la résistance série est mesurée, et de simples calculs de diviseurs de tension sont ensuite utilisés pour calculer la résistance RTD. La précision peut être améliorée en mesurant la tension sur la résistance connue, ainsi que la tension sur le RTD.

Figure 3 : Ce circuit simplifié de mise en forme des signaux RTD utilise le RTD en série avec une résistance de référence connue (RREF) et une source de courant ; la tension sur le RTD est mesurée en même temps que la tension sur la résistance de référence pour calculer la résistance du RTD. (Source de l'image : Maxim Integrated)

Figure 3 : Ce circuit simplifié de mise en forme des signaux RTD utilise le RTD en série avec une résistance de référence connue (RREF) et une source de courant ; la tension sur le RTD est mesurée en même temps que la tension sur la résistance de référence pour calculer la résistance du RTD. (Source de l'image : Maxim Integrated)

Bien que simple, cette configuration présente de nombreuses sources d'imprécisions potentielles, notamment les changements dans la tension source, le coefficient de température de résistance de référence, la chute IR de la sortie de connexion et même le coefficient de température des sorties de connexion en cuivre, qui est d'environ +0,4 %/°C. Pour surmonter partiellement ces sources d'erreur, le RTD est souvent utilisé dans une configuration de pont de Wheatstone ratiométrique.

Cependant, l'approche de commande de tension et de pont présente encore des faiblesses. Une configuration ratiométrique telle que le pont a une relation non linéaire bien connue qui lui est propre, indépendante de la non-linéarité de tout élément du pont. Par conséquent, cette relation doit être prise en compte dans les calculs qui corrigent la non-linéarité de l'élément RTD, ce qui complique l'algorithme et augmente la charge de traitement.

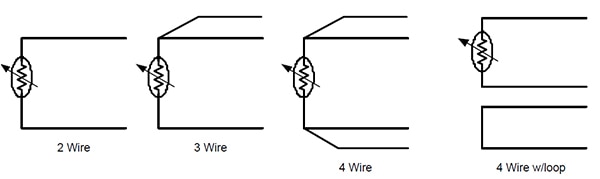

Pour ces raisons et d'autres encore, le RTD est presque toujours utilisé avec une source de courant. Cela permet un contrôle total de la situation de commande et offre la possibilité de compenser plus directement les chutes de tension et les changements liés à la température dans les sorties de connexion. Selon l'application et la distance entre le RTD et son circuit d'entrée analogique, les concepteurs peuvent utiliser deux, trois, quatre ou quatre fils avec des connexions en boucle (Figure 4).

Figure 4 : L'interconnexion entre le RTD et le circuit d'entrée analogique peut utiliser deux, trois ou quatre fils ; la version à quatre fils peut être une connexion jumelée à quatre fils ou présenter une boucle séparée pour deux fils. (Source de l'image : Texas Instruments)

Figure 4 : L'interconnexion entre le RTD et le circuit d'entrée analogique peut utiliser deux, trois ou quatre fils ; la version à quatre fils peut être une connexion jumelée à quatre fils ou présenter une boucle séparée pour deux fils. (Source de l'image : Texas Instruments)

La connexion à deux fils est la plus simple, la moins encombrante et la moins coûteuse. Toutefois, elle ne convient pour des résultats précis que si les fils reliant le RTD Pt100 au circuit d'entrée analogique ont une très faible résistance inférieure à quelques milliohms (mΩ), la résistance du fil ne devenant pas significative par rapport à celle du RTD. En général, cela limite la distance à environ 25 centimètres (cm) mais dépend également du calibre de ces fils, qui ont tendance à être fins en raison des contraintes et de la configuration de l'installation physique. Il est bien sûr possible de corriger la chute de tension par des calculs. Cependant, cela ajoute à la complexité, surtout si la résistance du fil est affectée par la température.

Pour des distances plus étendues jusqu'à environ 30 mètres (m), on utilise l'approche à trois fils. Ici, le circuit surveille un côté de la boucle de courant avec une connexion Kelvin, mesurant la chute de tension dans la résistance de la boucle et compensant ensuite cette chute. Cette méthode suppose que la chute de tension du côté du fil non-Kelvin est la même que celle du côté du fil Kelvin.

L'approche à quatre fils utilise la détection Kelvin complète pour surveiller les deux côtés de la boucle de courant du RTD. Cette approche offre une précision supérieure en éliminant l'effet de la résistance du fil, quelles que soient les différences entre les deux fils de source de courant. Elle peut être utilisée sur des centaines de mètres, mais c'est elle qui a l'impact le plus important en termes de matériau et de volume de fil.

Enfin, l'approche à quatre fils avec boucle permet au concepteur de choisir comment mesurer la perte dans la boucle. La résistance des fils de connexion de la boucle peut être mesurée comme une simple résistance indépendamment de la boucle RTD réelle, en supposant que les deux fils supplémentaires sont identiques aux fils RTD. Cette approche peut sembler plus compliquée que la configuration Kelvin directe en termes d'installation et de calculs, mais il existe des cas pratiques où il est physiquement difficile de fournir des connexions Kelvin régulières au RTD. Néanmoins, cette configuration n'est pas souvent utilisée dans les installations modernes, car l'approche à quatre fils, voire à trois fils, peut donner des résultats comparables avec une configuration et un étalonnage appropriés.

Notez que le choix d'utiliser une interface à deux, trois ou quatre fils est indépendant du RTD, et que tout RTD peut être utilisé avec n'importe lequel des choix à condition qu'il y ait de l'espace et un accès pour effectuer les connexions physiques nécessaires. Cependant, dans les installations physiquement petites, la masse du faisceau de fils peut introduire des décalages thermiques et des constantes de temps thermiques supplémentaires. En général, il est recommandé de maintenir la masse thermique de la configuration de détection aussi faible que possible par rapport à la masse détectée.

Les problèmes liés aux fils de connexion et à l'intégrité des signaux vont au-delà de la simple résistance CC de base. Le bruit est souvent un sujet de préoccupation, et même si la température est un phénomène à variation relativement lente par rapport à la plupart des signaux de bruit, le bruit peut toujours corrompre le signal au niveau du circuit d'entrée analogique s'il se produit juste au moment où la tension dans le RTD est échantillonnée ou convertie. Dans les cas extrêmes, le bruit peut saturer le circuit d'entrée et « l'aveugler » pendant quelques millisecondes (ms) jusqu'à ce qu'il sorte de saturation.

Pour cette raison et d'autres encore, les fils de détection du RTD doivent être équilibrés (on parle parfois d'équilibre longitudinal) avec une impédance égale à la terre si leur longueur est supérieure à un mètre environ. La raison est que ces fils parallèles peuvent présenter un bruit et une tension de mode commun (CMV), mais le frontal différentiel du circuit d'entrée analogique peut les rejeter. Cependant, si les fils ne sont pas équilibrés, le circuit convertit une partie du signal de mode commun en un signal non équilibré, qui ne sera pas rejeté par l'entrée différentielle du circuit d'entrée analogique.

Choix entre RTD Pt100 et Pt1000

Étant donné que les RTD les plus courants sont disponibles avec une résistance de 100 Ω ou de 1000 Ω à 0°C, la question évidente est de savoir comment choisir entre les deux. Comme toujours, il y a des compromis et pas de « bonne » réponse unique, car cela dépend des spécificités de la demande. Notez que la linéarité de la courbe caractéristique, la plage de températures de fonctionnement et le temps de réponse sont identiques, ou presque, pour les RTD Pt100 et Pt1000, et que leur coefficient de température de résistance est également le même.

Le RTD Pt100 a une résistance nominale plus faible, et donc, comme indiqué précédemment, il ne peut être utilisé que pour de courtes distances dans une configuration à deux fils car la résistance du fil sera importante par rapport au RTD. En revanche, la résistance du fil est une fraction beaucoup plus petite de la résistance Pt1000, ce qui rend le Pt1000 mieux adapté aux plus grandes longueurs à deux fils.

Comme le RTD Pt1000 a une résistance plus élevée, selon la loi d'Ohm (V = IR), il requiert moins de courant d'attaque pour développer une tension donnée. Un modeste courant de 1 milliampère (mA) entraîne une chute de 1 volt (V) à 0°C, et la tension augmente à partir de cette valeur à mesure que la température augmente.

Cependant, les tensions plus élevées peuvent avoir des conséquences indésirables, car la tension du RTD peut dépasser le frontal du circuit d'entrée analogique à des températures plus élevées. De plus, la source de courant doit avoir une disponibilité suffisante pour conduire la valeur fixe du courant à travers la résistance. Par exemple, 1 mA à 1000 Ω nécessite une disponibilité de la source de courant d'un peu plus de 1 V, mais à mesure que le RTD chauffe et que sa résistance augmente, la disponibilité requise augmente proportionnellement. Ainsi, une source de courant RTD à haute résistance peut nécessiter des rails à plus haute tension pour garantir une tension disponible adéquate.

Le courant plus faible requis par le Pt1000 pour une chute de tension donnée offre deux avantages. Premièrement, moins de puissance est nécessaire, ce qui augmente la durée de vie de la batterie. Deuxièmement, l'auto-échauffement du RTD est réduit, ce qui peut avoir un effet majeur sur la précision de la lecture. La bonne pratique d'ingénierie consiste à utiliser un niveau d'attaque de courant qui minimise l'auto-échauffement du capteur, cohérent avec le développement d'une chute de tension suffisante, et donc d'une résolution dans le RTD.

Cela ne veut pas dire qu'il y a peu de place pour le RTD Pt100. En fait, il est largement utilisé dans l'industrie pour des raisons héritées, et lorsque la longueur des fils, le fonctionnement basse consommation et l'auto-échauffement ne constituent pas des facteurs majeurs. En tant que boucles à faible impédance, les installations de RTD Pt100 sont également beaucoup moins sensibles au bruit que celles avec le RTD Pt1000, qui ont par nature une impédance de boucle dix fois supérieure.

Outre les considérations électriques, il y existe aussi des considérations mécaniques. Les capteurs Pt100 sont disponibles sous forme de constructions bobinées et à couche mince avec différents attributs physiques, tandis que les RTD Pt1000 ne sont généralement proposés que sous forme de dispositifs à couche mince.

Notez que pour les applications à plus haute précision, d'autres étapes peuvent être nécessaires pour minimiser l'erreur d'auto-échauffement du RTD. Une façon d'y parvenir est de pulser le courant dans le RTD puis de mesurer la tension pendant la période d'impulsion. Plus le rapport cyclique de l'impulsion est court, plus l'erreur d'auto-échauffement est faible. Cependant, cette approche nécessite également une interface un peu plus sophistiquée pour gérer correctement la temporisation des impulsions et le rapport cyclique, et pour synchroniser la lecture de la tension avec les impulsions.

Les circuits intégrés simplifient l'interface RTD

Tout comme les autres composants de détection de la température basés sur des résistances, le RTD semble simple et son utilisation devrait l'être aussi. Après tout, il s'agit d'une résistance à deux bornes sans parasites importants dans le monde relativement lent de la détection de la température. Néanmoins, comme avec les thermistances et de nombreux autres capteurs de base, nous avons vu que les utilisateurs de ce transducteur doivent tenir compte de divers problèmes, notamment la commande, la linéarisation, l'étalonnage, la compensation de sortie, etc. La complexité de la situation augmente lorsque plusieurs RTD sont utilisés, comme c'est souvent le cas.

Pour résoudre les problèmes liés à l'interface RTD, les fournisseurs de circuits intégrés ont développé des circuits intégrés spécifiques aux applications qui facilitent la connexion tant du côté de l'interface analogique du RTD que de la sortie conditionnée, allant même jusqu'à inclure une interface numérique complète et compatible avec le processeur. Par exemple, pour l'interfaçage de base avec le RTD, l'amplificateur opérationnel OPA317IDBVT de Texas Instruments utilise une technique d'auto-étalonnage propriétaire pour fournir simultanément une faible tension de décalage (20 microvolts (μV) typique, 90 μV maximum) et une dérive proche de zéro sur le temps et la température, ainsi qu'un courant de polarisation quasi nul. Par conséquent, l'amplificateur opérationnel ne surcharge pas et n'affecte pas le RTD, mais il est à la fois invisible et cohérent. L'amplificateur opérationnel fonctionne à partir d'une alimentation asymétrique ou bipolaire de 1,8 V (±0,9 V) à 5,5 V (±2,75 V), et avec son courant de repos de 35 μA (maximum), il convient aux applications alimentées par batterie.

L'une des caractéristiques de cet amplificateur opérationnel est qu'il peut être configuré pour fonctionner sur des signaux très proches de la masse, comme c'est le cas pour un RTD « froid » fonctionnant à un faible niveau de courant et donc, à une basse tension. En revanche, de nombreux amplificateurs opérationnels à alimentation simple rencontrent des problèmes lorsque les signaux d'entrée et de sortie approchent 0 V, près de la limite d'excursion de sortie inférieure d'un amplificateur opérationnel à alimentation simple. Alors qu'un bon amplificateur opérationnel à alimentation simple peut avoir une excursion proche de la masse à alimentation simple, il peut ne pas atteindre la masse. La sortie de l'OPA317IDBVT peut être amenée à une excursion à la masse, ou légèrement en dessous, sur une source d'alimentation simple en ajoutant une autre résistance et une alimentation supplémentaire plus négative que l'alimentation négative de l'amplificateur opérationnel (Figure 5). L'ajout d'une résistance d'excursion basse entre la sortie et l'alimentation négative supplémentaire permet de ramener la sortie en dessous de la valeur qu'elle atteindrait autrement.

Figure 5 : En ajoutant une résistance d'excursion basse (RP) et une alimentation négative supplémentaire, l'OPA317IDBVT peut traiter des signaux proches du potentiel de masse. (Source de l'image : Texas Instruments)

Figure 5 : En ajoutant une résistance d'excursion basse (RP) et une alimentation négative supplémentaire, l'OPA317IDBVT peut traiter des signaux proches du potentiel de masse. (Source de l'image : Texas Instruments)

Au-delà du seul amplificateur opérationnel à interface analogique, le MAX31865 de Maxim Integrated est un convertisseur résistance-numérique facile à utiliser, optimisé pour les RTD Pt100 et Pt1000 (Figure 6). Le circuit intégré est disponible en boîtiers TQFN et SOIC miniatures à 20 sorties et peut être configuré pour des interfaces RTD à deux, trois et quatre fils tout en fournissant une interface compatible SPI du côté du processeur.

Figure 6 : Le convertisseur RTD-numérique MAX31865 de Maxim Integrated inclut l'interface analogique, le numériseur et la sortie SPI pour les RTD à deux, trois et quatre fils. (Source de l'image : Maxim Integrated)

Figure 6 : Le convertisseur RTD-numérique MAX31865 de Maxim Integrated inclut l'interface analogique, le numériseur et la sortie SPI pour les RTD à deux, trois et quatre fils. (Source de l'image : Maxim Integrated)

Une seule résistance externe définit la sensibilité du RTD utilisé, et un convertisseur analogique-numérique (CAN) delta-sigma 15 bits de précision convertit le rapport entre la résistance du RTD et la résistance de référence en forme numérique, pour une résolution de température nominale de 0,03125°C et une précision de 0,5°C dans tous les extrêmes et conditions de fonctionnement.

De nombreuses applications de mesure de la température requièrent l'utilisation de plusieurs RTD, ainsi que d'autres capteurs de température, pour instrumenter entièrement une installation de test. Pour ces applications, le circuit intégré de système de mesure de température numérique haute précision capteur-numérique LTC2983 d'Analog Devices prend en charge une multitude de capteurs et d'options. Il gère jusqu'à 20 canaux de capteurs qui peuvent être un mélange de RTD à deux, trois et quatre fils, de thermocouples, de thermistances et même de diodes (Figure 7). Le circuit intégré peut être programmé avec le type spécifique de capteur et l'excitation souhaitée, puis fournir des coefficients standard intégrés pour ces capteurs ; il prend également en charge des coefficients personnalisés, spécifiés par l'utilisateur.

Figure 7 : Les 20 entrées universelles du LTC2983 d'Analog Devices peuvent être mélangées selon les besoins entre les thermocouples, les RTD à deux, trois ou quatre fils, les thermistances et les diodes utilisées comme capteurs de température. (Source de l'image : Analog Devices)

Figure 7 : Les 20 entrées universelles du LTC2983 d'Analog Devices peuvent être mélangées selon les besoins entre les thermocouples, les RTD à deux, trois ou quatre fils, les thermistances et les diodes utilisées comme capteurs de température. (Source de l'image : Analog Devices)

Le dispositif fournit les résultats numériques via une interface SPI en °C ou °F, avec une précision de 0,1°C et une résolution de 0,001°C. Il fonctionne à partir d'une alimentation simple de 2,85 V à 5,25 V et inclut des sources de courant d'excitation et des circuits de détection des défaillances appropriés pour chaque type de capteur de température, ainsi qu'une compensation de soudure froide (CJC) pour tous les thermocouples.

Pour les conceptions d'acquisition de données de RTD où l'équipe souhaite créer un circuit personnalisé complet sans « réinventer la roue », Microchip Technology propose la carte d'évaluation de RTD Pt100 TMPSNS-RTD1. La carte prend en charge deux RTD et permet à l'utilisateur de configurer les principaux paramètres de fonctionnement, y compris le courant des RTD (Figure 8).

Figure 8 : La carte d'évaluation de RTD Pt100 TMPSNS-RTD1 de Microchip Technology prend en charge deux RTD et permet à l'utilisateur de configurer les principaux paramètres de fonctionnement. (Source de l'image : Microchip Technology)

Figure 8 : La carte d'évaluation de RTD Pt100 TMPSNS-RTD1 de Microchip Technology prend en charge deux RTD et permet à l'utilisateur de configurer les principaux paramètres de fonctionnement. (Source de l'image : Microchip Technology)

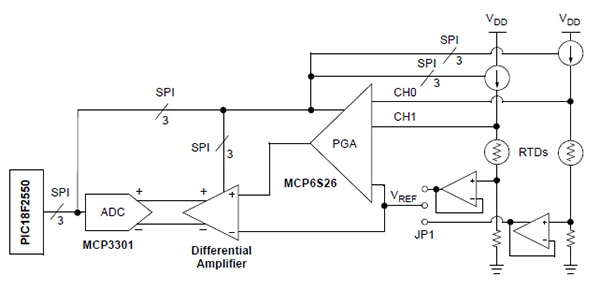

Le schéma fonctionnel de la carte d'évaluation montre comment elle constitue, fonction par fonction, le canal d'interface RTD complet, afin que les utilisateurs puissent comprendre le circuit et l'adapter en fonction de leurs besoins (Figure 9). La carte est équipée d'un RTD interne, et un RTD Pt100 externe à deux, trois ou quatre fils peut également être connecté, ainsi qu'une source à faible courant pour minimiser l'auto-échauffement. La tension dans le RTD est amplifiée à l'aide de l'amplificateur à gain programmable (PGA) MCP6S26. Le PGA augmente la tension du RTD et permet également à l'utilisateur de programmer numériquement le gain de l'amplificateur et d'augmenter la plage de sortie du capteur. De plus, un amplificateur différentiel commande un convertisseur analogique-numérique différentiel de 12 bits. Enfin, les données de sortie du convertisseur sont lues par le microcontrôleur à l'aide d'une interface SPI et envoyées au PC hôte via l'interface USB.

Figure 9 : Le schéma fonctionnel de la carte d'évaluation de RTD Pt100 TMPSNS-RTD1 montre le circuit d'entrée analogique et le trajet du signal associé, de la détection/l'excitation du RTD via l'interface SPI. (Source de l'image : Microchip Technology)

Figure 9 : Le schéma fonctionnel de la carte d'évaluation de RTD Pt100 TMPSNS-RTD1 montre le circuit d'entrée analogique et le trajet du signal associé, de la détection/l'excitation du RTD via l'interface SPI. (Source de l'image : Microchip Technology)

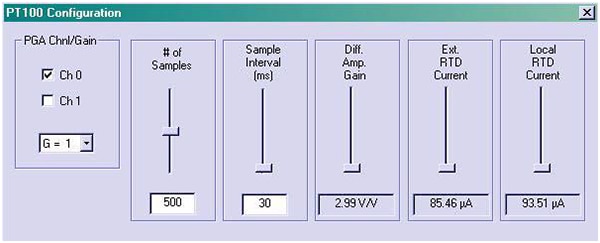

Le guide d'utilisation associé fournit des informations complètes sur l'installation et la configuration ainsi que des instructions détaillées pour l'interface utilisateur graphique (GUI) intuitive basée sur PC. Cette interface graphique permet aux utilisateurs de définir des paramètres tels que le nombre d'échantillons, la fréquence d'échantillonnage, le gain PGA, le courant RTD interne et le courant externe (Figure 10).

Figure 10 : En utilisant l'interface GUI basée PC fournie, les utilisateurs de la carte d'évaluation de RTD Pt100 TMPSNS-RTD1 peuvent ajuster les points de fonctionnement clés et évaluer les performances qui en résultent. (Source de l'image : Microchip Technology)

Figure 10 : En utilisant l'interface GUI basée PC fournie, les utilisateurs de la carte d'évaluation de RTD Pt100 TMPSNS-RTD1 peuvent ajuster les points de fonctionnement clés et évaluer les performances qui en résultent. (Source de l'image : Microchip Technology)

Pour compléter la documentation, le guide d'utilisation inclut une nomenclature (BOM) entièrement détaillée, un schéma de principe, des configurations supérieure et inférieure de circuit imprimé et des sérigraphies.

Conclusion

La mesure de la température est une fonction de base et le RTD est un capteur populaire et largement utilisé pour cette application, même si son utilisation correcte peut être d'une complexité trompeuse. Cependant, lorsqu'il est commandé et détecté par les circuits appropriés, il est capable de fournir une haute précision et une grande répétabilité sur une vaste plage de températures. Comme pour tout capteur hautes performances, ses caractéristiques doivent être bien comprises pour atteindre des performances optimales. Comme illustré, les circuits intégrés avec différents niveaux d'intégration fonctionnelle permettent aux utilisateurs de construire des systèmes basés RTD avec un minimum de surprises et des performances supérieures.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.