Le concept de jumeau numérique et son fonctionnement

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-11-10

La mise en œuvre de la culture Digital Twin (jumeau numérique), qui comprend un logiciel de gestion du cycle de vie des produits réels et virtuels, permet de réduire la durée du cycle de conception et les essais, et d'améliorer les rendements. Ces améliorations de la fabrication s'accompagnent d'une réduction significative des coûts de maintenance et des produits.

Cela vous parle ? Au cours des dernières années, les entreprises ont vu l'Internet industriel des objets (IIoT) de l'industrie 4.0 migrer vers les jumeaux numériques. Cette stratégie, associée aux solutions de Siemens, permet de transformer les nombreux îlots d'excellence séquentiels traditionnels du 20e siècle en applications cohérentes de bout en bout pour ce qui est de la maintenance prédictive, de la planification et de l'optimisation des processus, de la conception de produits et du prototypage virtuel.

Grâce à ces avantages, les projets de jumeaux numériques suscitent l'intérêt de ceux qui souhaitent atteindre le niveau « zéro défaut » et améliorer sans cesse l'excellence des processus. Le cœur du concept de jumeaux numériques consiste à créer un pont en temps réel entre le monde réel et le monde numérique.

En quoi consiste le concept de jumeau numérique ?

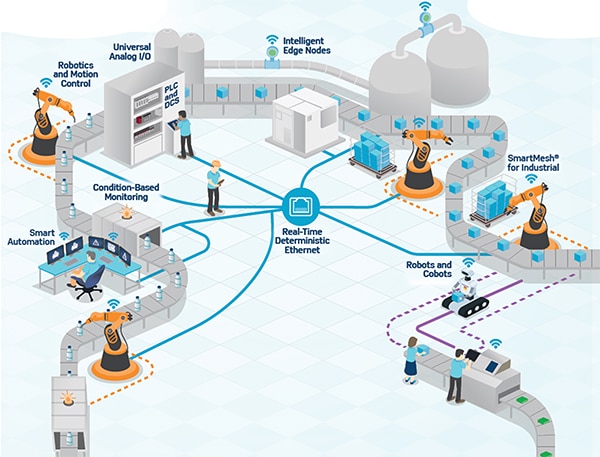

Le concept de jumeau numérique permet de créer un modèle virtuel très complexe de la réplique exacte d'un élément physique, de sa conception à sa fin de vie. Cet « élément » peut correspondre à la prochaine génération de fabrication ou de production, les cinq principales phases de développement étant la planification, la conception, la construction, le support et la fin de vie de l'élément. Le processus de jumeau numérique relie toutes les opérations dans leur ensemble en capturant des données afin de prévoir le futur à l'aide d'un logiciel de simulation (Figure 1).

Figure 1 : Cet atelier de production performant utilise la technologie de jumeau numérique pour connecter toutes les opérations du début à la fin. (Source de l'image : Analog Devices)

Figure 1 : Cet atelier de production performant utilise la technologie de jumeau numérique pour connecter toutes les opérations du début à la fin. (Source de l'image : Analog Devices)

Dans la figure 1, les moniteurs de processus utilisent des données pour prévoir le résultat final de l'élément pour l'utilisateur final. Le jumeau numérique voit dans la mise en œuvre de ces phases avec le personnel de l'entreprise son principal avantage concurrentiel. La version « jumeau numérique » de l'industrie 4.0 promet de simplifier la production de produits appropriés sur le marché pour les fabricants, tout en attirant et en retenant les nouveaux talents en ingénierie parmi la génération Z qui arrive.

Comment fonctionne un jumeau numérique ?

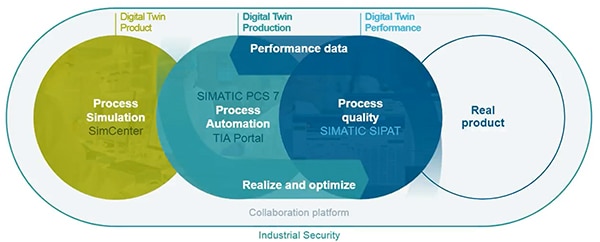

Des capteurs connectés sur l'élément physique recueillent des données qui sont cartographiées sur le modèle virtuel. Toute personne qui observe le jumeau numérique obtient des informations cruciales sur la planification, la création et l'application dans le monde réel de l'élément physique. De cette manière, les jumeaux numériques aident à comprendre le présent et à prévoir l'avenir. En amont, la simulation du processus détermine le produit du jumeau numérique (Figure 2).

Figure 2 : Les jumeaux numériques aident à comprendre le présent et à prévoir l'avenir. (Source de l'image : Siemens)

Figure 2 : Les jumeaux numériques aident à comprendre le présent et à prévoir l'avenir. (Source de l'image : Siemens)

Au deuxième stade (Figure 2), l'automatisation et la qualité des processus prennent en charge les données de performance pendant la production du jumeau numérique. À ce niveau, il est important de noter que la simulation et la collecte de données se poursuivent. La production de l'objet réel intervient à la dernière étape, bien que les simulations précédentes permettent de connaître à l'avance les caractéristiques de l'objet réel.

L'un des éléments les plus importants en matière de dette technique personnelle et logicielle du jumeau numérique tient à l'élimination des murs (virtuels et réels) qui créent des cloisonnements entre les services. Par exemple, les détails de conception d'un produit de l'industrie 3.0 sont pratiquement inaccessibles en dehors des bureaux d'ingénierie. Il est difficile pour les équipes de fabrication, d'approvisionnement, de vente et de support d'effectuer leur travail efficacement et de donner un retour d'information aux autres groupes afin d'améliorer le produit et les processus. Par exemple, les techniciens de l'atelier ne savent pas à quoi doit ressembler le produit obtenu une fois qu'il est entièrement assemblé. Les équipes de support consultent des PDF virtuels pour essayer de comprendre comment réparer une pièce qu'elles n'ont jamais vue. Les équipes de vente commercialisent des fonctionnalités, et les responsables de la chaîne d'approvisionnement ne connaissent que les numéros de référence des pièces. Non seulement il est difficile pour chaque membre de l'équipe de mener à bien sa mission, mais cela signifie également que les ingénieurs ne reçoivent pas les informations essentielles qui permettraient d'améliorer leurs conceptions. Si les entreprises sont en mesure de rendre les conceptions plus accessibles, elles innoveront plus rapidement et le personnel sera plus engagé dans le processus.

Construction d'un jumeau numérique

La technologie de jumeau numérique offre une visibilité sans précédent sur les produits et les équipements afin de repérer les goulots d'étranglement, de rationaliser les opérations et d'innover dans le développement des produits. Les trois principaux jumeaux numériques concernent la maintenance prédictive, la planification et l'optimisation des processus, ainsi que la conception de produits et le prototypage virtuel.

Maintenance prédictive

Les entreprises détectent instantanément les anomalies de fonctionnement et les écarts de perception de l'état et des performances des équipements. Une maintenance et un réapprovisionnement en pièces de rechange planifiés de manière proactive permettent de réduire le temps de maintenance et d'éviter les défaillances coûteuses des ressources. La maintenance prédictive des jumeaux numériques fournit de nouveaux débouchés commerciaux basés sur les services, tout en contribuant à améliorer la fiabilité des produits pour les équipementiers.

Planification et optimisation des processus

Une analyse complète des indicateurs clés de performance (KPI) critiques, tels que les taux de production et le nombre de rebuts, est obtenue à partir d'une empreinte numérique avec des données de planification des ressources de l'entreprise (ERP) et de capteurs. Ce processus permet de diagnostiquer la principale cause des dysfonctionnements et des pertes de rendement, et ce diagnostic contribue à optimiser les performances et à réduire les gaspillages. En outre, les données d'historique des équipements, les processus et les environnements améliorent la programmation de la production en facilitant la prévision des temps d'arrêt.

Conception de produits et prototypage virtuel

Les modèles de produits virtuels donnent un aperçu des modes d'utilisation, des seuils de dégradation, de la capacité de charge de travail, de l'apparition de défauts, etc. La compréhension des caractéristiques d'un produit et des mécanismes de défaillance permet aux concepteurs et aux développeurs d'évaluer l'utilité du produit et d'améliorer la conception des futurs composants. De même, les équipementiers peuvent proposer des offres personnalisées pour différents groupes de clients, en fonction des comportements spécifiques des utilisateurs et des contextes de mise en œuvre des produits. La technologie des jumeaux numériques permet en outre de développer des prototypes virtuels et d'exécuter des stimulations robustes pour les tests de fonctionnalités basés sur des données empiriques.

Cas d'utilisation dans le monde réel

Dans le monde réel, il est essentiel de pouvoir tester les produits, les processus ou les installations avant de les intégrer dans la chaîne de production. Les jumeaux numériques répondent à cet objectif. Partout dans le monde, les entreprises utilisent les jumeaux numériques pour améliorer les processus, les chaînes d'approvisionnement, la gestion des installations, etc. Voici quelques exemples de la façon dont la technologie des jumeaux numériques peut transformer différents secteurs industriels.

Des conditionnements d'expédition plus intelligents grâce à la technologie SIMATIC de Siemens

La technologie SIMATIC de Siemens est au cœur de nombreuses solutions de machines de conditionnement innovantes. Ces projets montrent comment le SIMATIC T-CPU (processeur à technologie schématique) aide les machines à obtenir des processus plus simples et plus rationnels, une meilleure qualité et des performances optimales à tous égards.

La société TMG produit des machines de conditionnement pour l'emballage des aliments et des boissons, des cosmétiques et des produits chimiques (Figure 3).

Figure 3 : machine de conditionnement de TMG. (Source de l'image : Siemens)

Figure 3 : machine de conditionnement de TMG. (Source de l'image : Siemens)

Dans ce système, grâce à l'utilisation de sept unités SINAMICS S120, le changement de format prend très peu de temps. Le réseau PROFINET de Siemens intègre le processeur CPU SIMATIC S7-1500TF, des pupitres de confort, ainsi que les unités S120 et G120 pour développer l'automatisation, la commande du mouvement et la sécurité dans un seul environnement de portail TIA (Total Integrated Automation). Grâce à une solution intégrée et polyvalente avec les technologies d'entraînement SIMATIC S7-1500TF et SINAMICS, la société TMG obtient de bons résultats en termes d'efficacité de la configuration, de performances et de simplicité de passage à un nouveau format.

L'intelligence artificielle au service de la commande de mouvement (147)

Les systèmes de manutention de Wittmann Battenfeld saisissent et insèrent des pièces pour les machines de moulage par injection, puis les réinsèrent dans une autre machine. L'équipement déplace et fait tourner librement l'objet correspondant pour donner au système de manutention cinq axes : trois pour le mouvement dans l'espace et deux autres pour faire tourner les pièces dans n'importe quelle direction. Les systèmes de manutention augmentent la productivité en accomplissant cette tâche complexe avec des temps de cycle rapides, ce qui permet au processus d'être aussi flexible que possible. SIMATIC, la solution d'automatisation de Siemens, permet de cartographier toutes les fonctions dans un seul contrôleur : commande du mouvement, reconnaissance d'images et automatisation. Wittmann Battenfeld met en œuvre cette fonction à l'aide de l'application Handling standard de Siemens, qui prend en charge les tâches d'ingénierie de commande du mouvement et les modules de visualisation. Le logiciel comprend également une fonction de traçage qui permet aux développeurs de Wittmann Battenfeld de suivre le mouvement de la pince à l'aide d'un modèle 3D.

Figure 4 : Le contrôleur SIMATIC commande la pince qui saisit les pièces sur la table vibrante. Le module d'intelligence artificielle traite les données de la caméra. (Source de l'image : Siemens)

Figure 4 : Le contrôleur SIMATIC commande la pince qui saisit les pièces sur la table vibrante. Le module d'intelligence artificielle traite les données de la caméra. (Source de l'image : Siemens)

Éléments essentiels à prendre en compte pour le déploiement de jumeaux numériques

Le jumeau numérique est un nouveau paradigme par rapport au modèle de fabrication du 20e siècle. Le passage de l'usine au modèle de jumeau numérique est conditionné à certains aspects financiers. Cependant, l'investissement dans la technologie du jumeau numérique est rentabilisé par la fiabilité accrue de l'équipement et de la chaîne de production. La technologie du jumeau numérique améliore le taux de rendement global (OEE) des équipements en réduisant les temps d'arrêt et en améliorant la productivité et les performances. La connexion des modèles virtuels à la réalité réduit les risques dans divers domaines, notamment la disponibilité des produits et la réputation de la marketplace.

Le jumeau numérique constitue une représentation virtuelle du produit physique tel qu'il a été conçu, construit et entretenu lors de la fabrication. Cette représentation virtuelle reflète les données de processus en temps réel, ainsi que les analyses basées sur le produit physique, les systèmes de production ou les configurations d'équipement. Autre avantage, le jumeau numérique permet aux ingénieurs de tester des concepts et des hypothèses avant de les appliquer à une machine physique.

La technologie du jumeau numérique et l'imitation numérique de Siemens font partie de la révolution de l'automatisation industrielle. Quel impact cette technologie du jumeau numérique a-t-elle eu sur le secteur ? Cette imitation numérique influence en permanence les équipements physiques, les opérations et les infrastructures qui produisent des données. Le jumeau numérique est au cœur du développement de l'industrie 4.0, laquelle englobe l'automatisation, l'échange de données et les processus de fabrication, créant ainsi des possibilités infinies de croissance pour les industries.

Références :

- Témoignages vidéo : Pionnier de la technologie des jumeaux numériques, 6 octobre 2021, Une conversation avec le Dr Michael Grieves, inventeur du concept de jumeau numérique.

- TMG : plus de performances, moins de temps - Vidéo, Siemens.

- L'intelligence artificielle au service de la commande de mouvement : franchir une nouvelle étape technologique, Siemens.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.