Des adaptateurs et des kits appropriés permettent de réaliser des montages d'essai flexibles et efficaces avec des composants modernes

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-08-05

Avec l'utilisation généralisée de dispositifs passifs et actifs miniatures et de fréquences de fonctionnement des circuits dans la gamme gigahertz (GHz), la création et l'évaluation d'une conception de circuit avant la validation de la carte à circuit imprimé, puis le développement d'un prototype quasi final, constituent un défi de plus en plus difficile et souvent frustrant. Les kits et les techniques de montage d'essai qui fonctionnaient pour les dispositifs câblés et les circuits intégrés en boîtier DIP ne sont pas compatibles avec les boîtiers de circuits intégrés haute densité, les plots de connexion sous les boîtiers et les dispositifs à montage en surface (CMS) presque invisibles d'aujourd'hui, ni avec les modules RF ou de processeur complets.

Il existe toutefois une bonne nouvelle sous la forme d'outils de développement de table qui permettent de créer des montages d'essai de base, tout en s'appuyant sur des modules de sous-circuits séparés. Grâce à ces systèmes de montage d'essai, les amateurs, les makers, les passionnés de bricolage (DIY) et les professionnels de l'ingénierie peuvent construire, tester et intégrer des sous-sections du produit global dans une unité complète et fonctionnelle.

Cet article étudie les problèmes de base associés à la mise en œuvre de montages d'essai pour les composants électroniques modernes. Il examine ensuite comment les adaptateurs et les kits de montage d'essai de fournisseurs tels que Aries Electronics, Schmartboard, Inc., Adafruit Industries LLC, Global Specialties et Phase Dock, Inc. peuvent servir de base à des prototypes qui ressemblent davantage au produit final.

Enfin, il montre comment ils facilitent la construction de montages d'essai utiles et fiables qui permettent de valider les interfaces et les topologies de circuits, de connecter des modules indépendants et des cartes d'évaluation selon les besoins, et de réaliser des prototypes significatifs.

Origine du montage d'essai électronique

L'utilisation du terme « breadboard » en anglais (soit planche à pain) pour parler de montage d'essai pour un circuit d'apparence grossière et même rudimentaire peut sembler déroutante, mais la dérivation est claire et bien documentée. Aux débuts de l'électronique, avec les radios à quartz auto-alimentées et même les radios à tubes à vide de base, les expérimentateurs bricoleurs et les makers (même si ce terme n'existait pas à cette époque) construisaient des circuits sur une véritable planche à pain, une planche en bois utilisée pour couper le pain. Ils utilisaient des punaises ou des clous comme points de connexion et enroulaient les fils autour, parfois même en soudant ces connexions (Figure 1).

Figure 1 : Le terme « breadboard » en anglais pour parler de montage d'essai vient de l'utilisation d'une planche à découper en bois comme base pour les circuits électroniques de bricolage tels que cette radio à trois tubes. (Source de l'image : Warren Young / Tangentsoft.net)

Figure 1 : Le terme « breadboard » en anglais pour parler de montage d'essai vient de l'utilisation d'une planche à découper en bois comme base pour les circuits électroniques de bricolage tels que cette radio à trois tubes. (Source de l'image : Warren Young / Tangentsoft.net)

Bien entendu, ces montages d'essai sur une planche en bois sont obsolètes en tant que plateformes pour les circuits utilisant des composants modernes. Malgré cela, le terme « breadboard » est devenu un terme standard en anglais, associé à des circuits ou sous-circuits de démonstration grossièrement construits. Cependant, l'évolution des technologies électroniques, des tubes à vide aux composants passifs et transistors câblés discrets, aux circuits intégrés DIP, et maintenant aux dispositifs à montage en surface presque invisibles, a eu un impact significatif sur les techniques et les plateformes de montage d'essai.

Différence entre un montage d'essai et un prototype

Une question évidente concerne la différence entre un montage d'essai et un prototype. Il n'existe pas de démarcation formelle entre les deux, et les termes sont parfois utilisés de manière interchangeable. Cependant, la plupart des ingénieurs utilisent le terme « montage d'essai » pour désigner la disposition approximative d'un circuit ou d'un sous-circuit devant servir aux phases de conception préliminaires, notamment :

- Vérification de la viabilité d'une idée de circuit, d'une fonction ou d'une approche de conception basique.

- Développement et vérification des pilotes logiciels.

- Garantie de la compatibilité des interfaces entre les sous-circuits ou entre un circuit et un transducteur ou une charge.

- Élaboration de formats et de protocoles de liaison de données.

- Développement et vérification d'un modèle présumé.

- Évaluation des performances fonctionnelles et des circuits.

La liste ci-dessus illustre le rôle important que joue le montage d'essai dans la conception d'un produit, même s'il ne s'agit pas d'un système complet et qu'il lui manque le boîtier et les nombreuses options du produit final. Par exemple, un montage d'essai dépend souvent d'une alimentation externe plutôt que de l'alimentation interne du produit livré. En raison de sa disposition large et ouverte, le montage d'essai se prête généralement bien au test, à l'ajustement et même au remplacement de composants. Cependant, les réalités physiques d'une telle disposition étendue signifient que certaines des capacités de performances ne sont pas disponibles, en particulier celles associées au fonctionnement à haute fréquence, en raison des parasites et des interactions des composants et de la disposition.

En revanche, un prototype est beaucoup plus proche du produit final et utilise les mêmes composants, le même boîtier, le même facteur de forme et les mêmes E/S utilisateur. En plus d'être complet d'un point de vue fonctionnel, un prototype est souvent utilisé pour vérifier les problèmes de fabrication tels que les problèmes de dégagement physique et d'assemblage, les chemins thermiques, l'interaction utilisateur, et l'aspect visuel.

Commencer avec des adaptateurs basiques

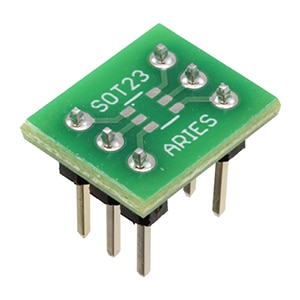

Le montage d'essai d'aujourd'hui nécessite la capacité de connecter et d'utiliser les circuits intégrés miniatures qui dominent dans les conceptions modernes. Par exemple, il est possible de souder un circuit intégré SOT-23 à six broches sur une carte à circuit imprimé plus grande, mais il sera difficile d'établir — et surtout de modifier — les connexions au dispositif en raison de sa petite taille et de son pas de broche étroit. La situation est plus complexe lorsque le circuit intégré ne dispose que de plots de connexion sur le dessous.

Une solution consiste à utiliser un dispositif tel que l'adaptateur de prise LCQT-SOT23-6 d'Aries Electronics. Il permet de transformer un boîtier SOT-23 en logement DIP à six broches (Figure 2). Une fois que le dispositif SOT-23 ressemble à un DIP avec un espacement de broches de 2,54 millimètres (mm), il peut être utilisé avec l'une des solutions de montage d'essai conçues pour les dispositifs DIP plus grands.

Figure 2 : L'adaptateur de prise LCQT-SOT23-6 permet de transformer un boîtier SOT-23 miniature à six broches, difficile à manipuler, en un dispositif DIP beaucoup plus facile à gérer avec un espacement de broches DIP standard. (Source de l'image : Aries Electronics)

Figure 2 : L'adaptateur de prise LCQT-SOT23-6 permet de transformer un boîtier SOT-23 miniature à six broches, difficile à manipuler, en un dispositif DIP beaucoup plus facile à gérer avec un espacement de broches DIP standard. (Source de l'image : Aries Electronics)

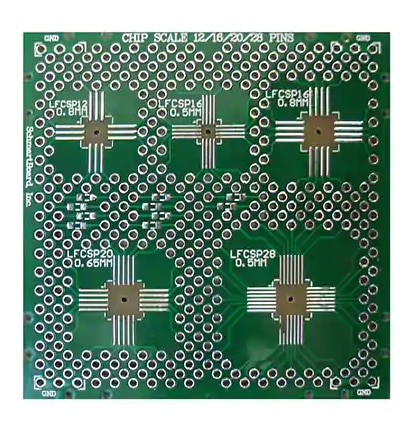

De nombreuses conceptions utilisent un ensemble de composants CMS avec différentes tailles de boîtiers et configurations de broches. Dans de tels cas, la manipulation et l'interconnexion de plusieurs adaptateurs de prise pour un seul circuit intégré peuvent devenir difficiles. La carte d'adaptateur 202-0042-01 QFN de Schmartboard peut minimiser la confusion potentielle (Figure 3). Cette carte de 50,8 mm × 50,8 mm accepte jusqu'à cinq circuits intégrés différents présentant 16 et 28 broches avec un pas de 0,5 mm, 20 broches avec un pas de 0,65 mm, et 12 et 16 broches avec un pas de 0,8 mm (pour les dispositifs QFN).

Figure 3 : Une carte d'adaptateur telle que le 202-0042-01 QFN permet de souder et de connecter plusieurs boîtiers de circuits intégrés CMS. (Source de l'image : Schmartboard)

Figure 3 : Une carte d'adaptateur telle que le 202-0042-01 QFN permet de souder et de connecter plusieurs boîtiers de circuits intégrés CMS. (Source de l'image : Schmartboard)

Le 202-0042-01 QFN utilise une technologie brevetée permettant un soudage manuel rapide, facile et sans problème de ces minuscules composants à montage en surface. En outre, les multiples trous traversants plaqués associés à chaque broche du circuit intégré simplifient la connexion des composants résidents entre eux, si nécessaire, ou à d'autres dispositifs et cartes.

Parfois, le défi du montage d'essai ne consiste pas à se connecter à un circuit intégré, mais plutôt à accéder aux broches d'un câble ou d'un connecteur de périphérique et à les surveiller. Par exemple, lorsque le connecteur RS-232 à 25 broches était l'interface de communication dominante, une « boîte de dérivation » avec des interrupteurs marche/arrêt et des bornes de cavalier pour la plupart des broches était aussi courante qu'un multimètre (Figure 4).

Figure 4 : Cette boîte de dérivation RS-232 est indispensable pour contrôler et réarranger les fils dans le câble à 25 broches de ce connecteur et de cette norme autrefois très répandus. (Source de l'image : Wikipédia)

Figure 4 : Cette boîte de dérivation RS-232 est indispensable pour contrôler et réarranger les fils dans le câble à 25 broches de ce connecteur et de cette norme autrefois très répandus. (Source de l'image : Wikipédia)

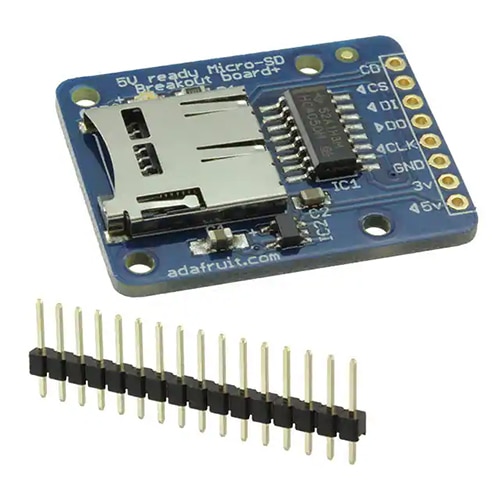

Bien que ces boîtes RS-232 soient rarement nécessaires aujourd'hui, il existe un besoin similaire de fonctionnalités de dérivation pour les périphériques tels que les cartes Micro SD. Un adaptateur utile pour cette fonction est la carte Breakout de carte Micro SD 254 d'Adafruit Industries qui permet aux concepteurs de connecter, de tester et de vérifier à la fois les connexions de l'interface matérielle et le logiciel pilote pour ces cartes mémoire largement utilisées (Figure 5).

Figure 5 : En utilisant la carte Breakout de carte Micro SD 254 d'Adafruit, les concepteurs peuvent facilement accéder aux signaux et les contrôler entre un processeur système et ce périphérique de mémoire. (Source de l'image : Adafruit)

Figure 5 : En utilisant la carte Breakout de carte Micro SD 254 d'Adafruit, les concepteurs peuvent facilement accéder aux signaux et les contrôler entre un processeur système et ce périphérique de mémoire. (Source de l'image : Adafruit)

La carte inclut un régulateur à chute de tension ultrafaible pour convertir les tensions entre 3,3 volts (V) et 6 V en 3,3 V pour la carte Micro SD, et un dispositif de décalage de niveau pour convertir la logique d'interface (3,3 V à 5 V) en 3,3 V afin que la carte puisse être connectée à des microcontrôleurs de 3,3 V ou 5 V. L'embase séparée peut être soudée dans l'adaptateur pour amener les connexions à des broches espacées d'un pas de 2,54 mm.

Au-delà des adaptateurs

Les adaptateurs peuvent permettre de résoudre les problèmes de connexion aux composants individuels, mais ils ne sont que les éléments fonctionnels de la conception finale. Les composants désormais accessibles doivent se connecter à d'autres composants actifs et passifs, prendre en charge les interfaces entrée/sortie (E/S), permettre le remplacement des composants et prévoir des points de test formels, voire des tests imprévus.

L'un des premiers montages d'essai à pouvoir accueillir facilement et directement des dispositifs en boîtiers DIP, ainsi que des composants discrets à sorties, a été le montage d'essai sans soudure, développé dans les années 1960 et toujours largement utilisé. Il est pratique, accessible, facile à utiliser et accepte une densité de composants raisonnable.

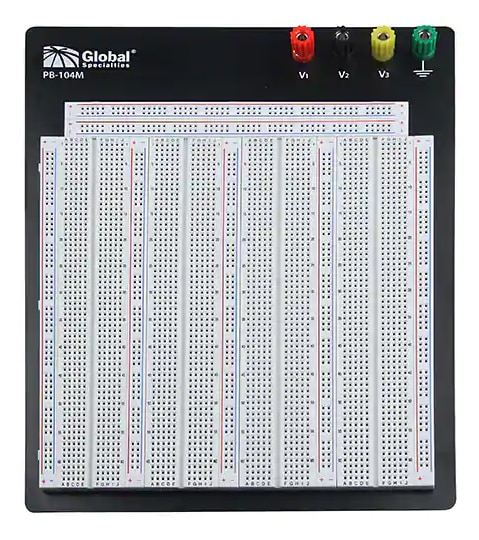

Par exemple, le montage d'essai sans soudure PB-104M à alimentation externe de Global Specialties est bien adapté au prototypage de circuits basse fréquence (Figure 6). Il est monté dans un cadre de 21 centimètres (cm) × 24 cm, il inclut 3220 points de connexion et quatre bornes à écrou pour la connexion des alimentations, et il prend en charge 28 circuits intégrés à 16 broches ; les cavaliers sont réalisés à l'aide de fils de 0,4 mm à 0,7 mm de diamètre dénudés à leur extrémité. La clé de la polyvalence de ce montage d'essai est que les trous sont espacés de 2,54 mm pour accueillir des composants DIP standard ainsi que des broches d'adaptateurs et d'embases, en plus des fils.

Figure 6 : Le montage d'essai sans soudure PB-104M de Global Specialties peut accueillir plusieurs circuits intégrés DIP, des adaptateurs à empreinte DIP, des composants discrets avec des fils conducteurs, et des cavaliers individuels. (Source de l'image : Global Specialties)

Figure 6 : Le montage d'essai sans soudure PB-104M de Global Specialties peut accueillir plusieurs circuits intégrés DIP, des adaptateurs à empreinte DIP, des composants discrets avec des fils conducteurs, et des cavaliers individuels. (Source de l'image : Global Specialties)

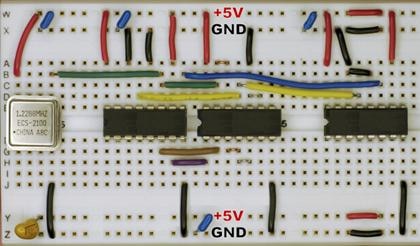

En pratique, le montage d'essai sans soudure est une plateforme connectable où les circuits intégrés DIP et d'autres composants sont connectés à l'aide de courts morceaux de fil plein insérés dans les trous, qui se connectent également aux sorties des composants. Les deux rails extérieurs de chaque côté sont généralement réservés à l'alimentation et à la terre, et ils alimentent les composants actifs via des fils d'alimentation courts (Figure 7).

Figure 7 : Sur un montage d'essai sans soudure, les deux rails extérieurs de chaque côté sont généralement réservés à l'alimentation et à la terre. Des fils d'alimentation courts relient les rails aux composants actifs. (Source de l'image : Analog Devices)

Figure 7 : Sur un montage d'essai sans soudure, les deux rails extérieurs de chaque côté sont généralement réservés à l'alimentation et à la terre. Des fils d'alimentation courts relient les rails aux composants actifs. (Source de l'image : Analog Devices)

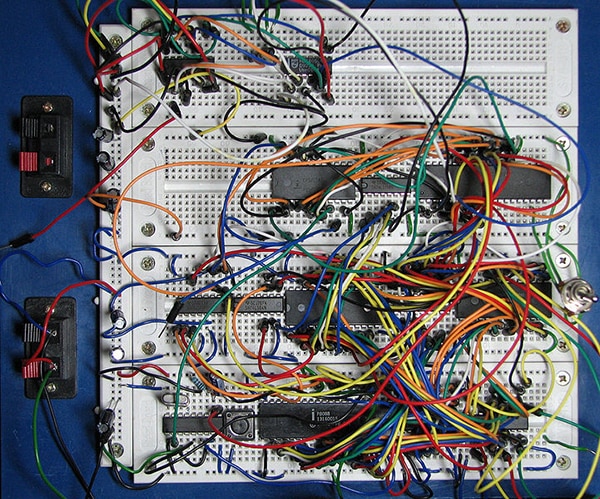

Il est important de maintenir une certaine discipline lorsque vous utilisez un montage d'essai sans soudure. Par exemple, il est bon d'utiliser des codes couleurs pour aider à identifier les fils, comme le rouge pour un rail positif, le noir pour un rail négatif et le vert pour la terre. De plus, les utilisateurs doivent veiller à placer les fils de connexion à plat sur la carte pour minimiser l'encombrement et à faire passer les cavaliers d'interconnexion autour des circuits intégrés plutôt que par-dessus, afin de pouvoir tester et même changer les circuits intégrés avec un minimum de perturbations. Sinon, le montage d'essai sans soudure — comme tant d'autres implémentations « temporaires » — peut vite devenir un véritable enchevêtrement et être très difficile à déboguer ou à tracer (Figure 8).

Figure 8 : Il faut faire preuve de soin et de discipline lors de l'installation de cavaliers pour tout projet, aussi petit soit-il, sur un montage d'essai sans soudure, afin d'éviter un enchevêtrement de fils. (Source de l'image : Wikipédia)

Figure 8 : Il faut faire preuve de soin et de discipline lors de l'installation de cavaliers pour tout projet, aussi petit soit-il, sur un montage d'essai sans soudure, afin d'éviter un enchevêtrement de fils. (Source de l'image : Wikipédia)

Mélange de montages d'essai pour les conceptions modernes

Le montage d'essai sans soudure est toujours largement utilisé en raison de sa commodité, de sa flexibilité et de sa polyvalence, mais il présente de sérieuses limitations avec les conceptions modernes qui fonctionnent à des fréquences d'horloge élevées et combinent souvent des cartes informatiques, des circuits et des modules RF et des modules d'alimentation pré-assemblés. Il faut un système qui permette l'intégration de plusieurs montages d'essai, plateformes de prototypes et sous-assemblages dans une unité plus grande qui peut ensuite prendre en charge les fonctionnalités complètes du système.

Un tel montage d'essai est le système de prototypage 10104 de Phase Dock (Figure 9). Un système principal se compose d'une matrice de base de 25 cm × 18 cm avec 348 cm carrés de surface de travail, de cinq « encliquetages » de deux tailles utilisés pour monter l'électronique, et de « glissières » utilisées pour monter des modules Arduino, Raspberry Pi ou similaires ; il inclut également de petits éléments matériels tels que des vis qui permettent à l'ingénieur d'assembler les combinaisons encliquetages/glissières, de monter l'électronique sur les glissières, de monter l'électronique directement sur les encliquetages (sans glissières), d'ajouter des composants électroniques de type tour à profil plus élevé, et de gérer les fils et les câbles. Un couvercle en plastique transparent en option est également disponible pour offrir une protection, améliorer l'apparence et faciliter le transport.

Figure 9 : Le système de prototypage d'assemblage 10104 de Phase Dock inclut une matrice de base (en haut), des encliquetages pour le montage de l'électronique (rangée du milieu), des glissières pour l'utilisation d'Arduino et de plateformes similaires (rangée du bas) et le matériel de montage indispensable (rangée du bas, à gauche). (Source de l'image : Phase Dock, Inc.)

Figure 9 : Le système de prototypage d'assemblage 10104 de Phase Dock inclut une matrice de base (en haut), des encliquetages pour le montage de l'électronique (rangée du milieu), des glissières pour l'utilisation d'Arduino et de plateformes similaires (rangée du bas) et le matériel de montage indispensable (rangée du bas, à gauche). (Source de l'image : Phase Dock, Inc.)

Ce système de développement de produits permet de mélanger, sur une même plateforme, différentes technologies de modules et de montages d'essai, telles que des montages d'essai sans soudure, des cartes spécialisées avec des connecteurs et des bornes à vis, des plateformes de processeurs telles que RedBoard de SparkFun, et même des supports maintenant des potentiomètres et des commutateurs discrets (Figure 10). Tous ces éléments sont solidement montés sur la base de Phase Dock, puis connectés selon les besoins pour tester le concept du système et le déboguer avec l'accès nécessaire aux signaux et points de test clés.

Figure 10 : Le système de Phase Dock prend en charge le montage et l'interconnexion combinés d'éléments système, y compris des montages d'essai sans soudure (en blanc), des circuits imprimés spécialisés (en vert) et des plateformes de processeurs telles que les cartes RedBoard de SparkFun (en rouge) pour ce système de contrôleur automatisé. (Source de l'image : Phase Dock, Inc.)

Figure 10 : Le système de Phase Dock prend en charge le montage et l'interconnexion combinés d'éléments système, y compris des montages d'essai sans soudure (en blanc), des circuits imprimés spécialisés (en vert) et des plateformes de processeurs telles que les cartes RedBoard de SparkFun (en rouge) pour ce système de contrôleur automatisé. (Source de l'image : Phase Dock, Inc.)

Les cartes d'évaluation des fournisseurs impliquent des montages d'essai

Les circuits intégrés hautes performances, en particulier ceux utilisés pour les signaux de bas niveau, l'amplification de précision ou le traitement des signaux RF, sont presque inévitablement proposés avec des cartes ou des kits d'évaluation. Cela est nécessaire car la configuration de ces composants avancés pour vérifier leurs performances dans l'application cible et leur intégration au reste du système requiert l'utilisation de composants de support appropriés (principalement passifs), ainsi qu'une disposition et des connexions précises. Le problème pour les concepteurs est de savoir comment travailler au mieux avec ces cartes d'évaluation, car leur utilité pour la conception du système final varie considérablement.

Prenons l'exemple d'une carte d'évaluation conçue pour fonctionner entièrement comme un composant. Elle inclut des composants de support supplémentaires tels que de la mémoire, des régulateurs CC/CC locaux, et peut-être même un microcontrôleur. Si ces composants peuvent être nécessaires pour une évaluation autonome, ils peuvent également interférer avec l'utilisation réelle du circuit intégré en question dans la conception du produit de l'ingénieur.

À l'autre extrémité, beaucoup de ces cartes d'évaluation ont des composants tels que le connecteur spécialisé nécessaire. L'utilisation de la carte d'évaluation évite au concepteur d'avoir à refaire ce circuit (« réinventer la roue »). Une conception de carte d'évaluation bien faite et correctement documentée est généralement aussi efficace, voire meilleure, qu'un circuit créé par quelqu'un chez le fournisseur, pourtant familier avec le circuit intégré.

Le défi du concepteur est donc de reconnaître et d'exploiter les avantages de la carte d'évaluation du fournisseur dans la configuration du montage d'essai. Prenons l'exemple d'un « petit » circuit intégré tel que l'ADL6012 d'Analog Devices, un détecteur d'enveloppe à large bande de 500 mégahertz (MHz), fonctionnant de 2 GHz à 67 GHz. L'interconnexion de base de ce LFCSP à 10 sorties semble assez simple sur son schéma de principe, mais l'utilisation réelle est plus complexe car elle nécessite une disposition précise, une dérivation et des connecteurs RF haut de gamme (Figure 11).

Figure 11 : La connexion et l'utilisation du détecteur d'enveloppe large bande ADL6012 d'Analog Devices semblent assez simples en théorie, mais il existe de nombreuses subtilités de conception et de configuration. (Source de l'image : Analog Devices)

Figure 11 : La connexion et l'utilisation du détecteur d'enveloppe large bande ADL6012 d'Analog Devices semblent assez simples en théorie, mais il existe de nombreuses subtilités de conception et de configuration. (Source de l'image : Analog Devices)

Pour les concepteurs qui cherchent à incorporer ce circuit intégré RF dans leur conception, il est judicieux de comprendre d'abord ses caractéristiques, de tester ses interfaces et d'affiner son intégration dans le projet global en utilisant la carte d'évaluation ADL6012-EVALZ au niveau du montage d'essai, avant de créer un schéma final et de travailler sur la configuration et le conditionnement (Figure 12).

Figure 12 : La carte d'évaluation ADL6012-EVALZ libère le concepteur des nombreuses subtilités de conception de ce circuit intégré d'apparence simple, mais pourtant complexe ; son intégration dans un montage d'essai réduit le temps et la frustration liés au développement du produit. (Source de l'image : Analog Devices)

Figure 12 : La carte d'évaluation ADL6012-EVALZ libère le concepteur des nombreuses subtilités de conception de ce circuit intégré d'apparence simple, mais pourtant complexe ; son intégration dans un montage d'essai réduit le temps et la frustration liés au développement du produit. (Source de l'image : Analog Devices)

Le défi du montage d'essai est de permettre physiquement d'utiliser la carte d'évaluation, d'ajouter des alimentations et de fournir l'amplificateur d'entrée RF et la charge de sortie différentielle spécifiée, ainsi que tous les processeurs et interfaces pour la phase de pré-prototypage, menant à la configuration du produit prototype. Pour ce faire, il faut combiner des approches, des plateformes et des techniques de montage d'essai.

Conclusion

Les adaptateurs et les cartes Breakout permettent aux concepteurs d'intégrer, d'interconnecter, de tester et d'évaluer les composants miniatures, souvent sans sorties, qui sont standard dans presque tous les produits modernes. Les itérations plus récentes vont au-delà du montage d'essai sans soudure, encore largement utilisé, et permettent de mélanger et d'associer des composants, des modules et d'autres assemblages. Ces solutions améliorent la robustesse physique et réduisent les assemblages et les câblages inesthétiques, sources d'erreurs et peu fiables. L'utilisation de ces adaptateurs et de ces montages d'essai accélère la phase de test et de débogage et permet de réaliser des prototypes viables plus rapidement.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.