Gestion thermique dans les applications de résistances à montage en surface

2021-09-14

La gestion thermique gagne en importance à mesure que la densité des composants électroniques dans les cartes à circuit imprimé (PCB) modernes, ainsi que la puissance appliquée, continuent d'augmenter. Ces deux facteurs entraînent une augmentation de la température des composants individuels et de l'assemblage dans son intégralité. Cependant, chaque composant électrique d'un assemblage doit être utilisé dans ses propres limites de température de fonctionnement prescrites en raison des propriétés de ses matériaux et des aspects de fiabilité. Dans cet article, des résultats expérimentaux sont fournis afin de prévenir la surchauffe des dispositifs électroniques tels que les résistances à montage en surface.

Perte électrique et transfert de chaleur

La chaleur se dissipe dans la résistance par perte électrique (effet Joule), entraînant une augmentation de la température. Dès qu'un gradient de température se produit, la chaleur commence à circuler. Après un certain temps (en fonction de la capacité thermique et des propriétés de conduction thermique du dispositif), un état d'équilibre est atteint. Le flux thermique constant PH correspond à la puissance électrique dissipée Pel (Figure 1).

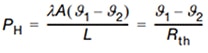

La nature de la conduction thermique à travers un corps étant similaire à la loi d'Ohm pour la conduction électrique, l'équation peut être réécrite (voir la section Notions de base sur le transfert de chaleur de cet article) :

(1)

(1)

où

![]() (2)

(2)

est la résistance thermique dans la dimension de [K/W], qui peut être considérée comme indépendante de la température pour la plupart des matériaux et des régimes de température d'intérêt dans les applications électroniques.

Figure 1 : Illustration schématique du trajet principal du flux thermique d'une résistance pavé sur un circuit imprimé. (Source de l'image : Vishay Beyschlag)

Figure 1 : Illustration schématique du trajet principal du flux thermique d'une résistance pavé sur un circuit imprimé. (Source de l'image : Vishay Beyschlag)

Résistance thermique

Modèle approximé de résistance thermique

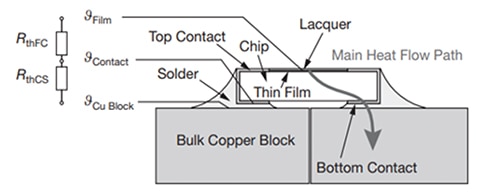

Le transfert de chaleur dans des dispositifs électroniques tels que des résistances à montage en surface sur circuit imprimé peut être décrit par un modèle approximé de la résistance thermique. Ici, la chaleur directe transférée de la couche de la résistance à l'air environnant (ambiant) par conduction à travers le revêtement laqué et par convection libre (air) est négligée. Ainsi, la chaleur se propage via le substrat d'alumine, le contact de la puce métallique, le joint de soudure et enfin à travers la carte (FR4 incluant un revêtement de cuivre). La chaleur du circuit imprimé est transférée à l'air ambiant par convection naturelle (Figure 2).

Pour simplifier, la résistance thermique globale RthFA peut être décrite comme une série de résistances thermiques avec les températures correspondantes aux interfaces comme suit : ![]() (3)

(3)

Le circuit équivalent correspondant à la résistance thermique est illustré à la Figure 2 où

RthFC est la résistance thermique interne du composant de résistance, y compris la couche de résistance, le substrat et le contact inférieur ;

RthCS est la résistance thermique du joint de soudure ;

RthSB est la résistance thermique du circuit imprimé, y compris les plots, les traces et le matériau de base ;

RthBA est la résistance thermique du transfert de chaleur de la surface du circuit imprimé à l'air ambiant ; et

RthFA est la résistance thermique globale entre la couche mince de la résistance et l'air ambiant.

Les températures indiquées pour les nœuds dans le schéma du circuit équivalent de résistance thermique s'appliquent aux interfaces respectives :

ϑFilm est la température maximale de la couche mince dans la zone chaude ;

ϑContact est la température à l'interface entre le contact inférieur et le joint de soudure (s'applique aux joints de soudure de taille minimale, sinon certaines résistances thermiques parallèles pourraient être introduites) ;

ϑSolder est la température à l'interface entre le joint de soudure et le plot (revêtement en cuivre du circuit imprimé) ;

ϑBoard est la température de la surface du circuit imprimé ; et

ϑAmbient est la température de l'air ambiant.

Figure 2 : Circuit équivalent de résistance thermique approximée d'une résistance pavé sur un circuit imprimé. (Source de l'image : Vishay Beyschlag)

Figure 2 : Circuit équivalent de résistance thermique approximée d'une résistance pavé sur un circuit imprimé. (Source de l'image : Vishay Beyschlag)

Notions de base sur le transfert de chaleur

L'énergie thermique peut être transférée par trois mécanismes de base : la conduction, la convection et le rayonnement.

![]() (4)

(4)

Conduction

Le flux thermique pour la conduction est proportionnel au gradient unidimensionnel dϑ/dx, où λ dans la dimension de [W/mK] est la conductivité thermique spécifique, et A est la section transversale pour le flux de chaleur :

![]() (5)

(5)

qui a la dimension de [W]. Pour un corps cubique simple avec la longueur L et deux interfaces parallèles A à des températures différentes, ϑ1 et ϑ2, l'équation pour le transfert de chaleur est la suivante :

(6)

(6)

Convection

Le flux thermique pour la convection peut être décrit de manière similaire à l'équation (6),

![]() (7)

(7)

où α est le coefficient de convection, A est la surface à la température ϑ1 de l'objet, et ϑ2 est la température du fluide environnant (par exemple l'air). Le coefficient α inclut les propriétés matérielles du fluide (capacité thermique et viscosité) et les conditions de mouvement du fluide (débit, convection forcée/non forcée et formes géométriques). De plus, il dépend également de la différence de température ϑ1 - ϑ2 elle-même. Ainsi, l'équation (7) paraît simple, mais pour résoudre les problèmes de transfert de chaleur, le coefficient α doit presque toujours être approximé ou déterminé de manière expérimentale.

Rayonnement

Le flux de rayonnement thermique peut être décrit par la loi de Stefan-Boltzmann (équation (8)), résultant en un flux net entre deux objets à des températures différentes ϑ1 et ϑ2 (équation (9)), en supposant une émissivité et une surface identiques. Dans

![]() (8)

(8)

![]() (9)

(9)

ε est l'émissivité, σ= 5,67 x 10-8 Wm-2K-4 est la constante de Stefan-Boltzmann, et ϑ est la température d'une surface A. Toutefois, le transfert de chaleur par rayonnement selon l'équation (5) ne sera pas pris en compte ici, car sa contribution est faible à basses températures. En général, plus de 90 % de la chaleur totale sera dissipée par conduction thermique. Mais, pour l'imagerie thermique infrarouge, l'équation (9) est d'un intérêt fondamental.

Analogie de la résistance électrique et de la résistance thermique

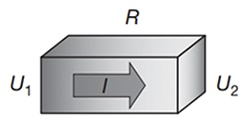

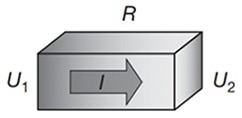

Le courant électrique I qui traverse une résistance électrique R est proportionnel à la différence des potentiels électriques U1 et U2 :

Figure 3a : Le courant électrique qui traverse une résistance électrique est proportionnel à la différence des potentiels électriques U1 et U2. (Source de l'image : Vishay Beyschlag)

Figure 3a : Le courant électrique qui traverse une résistance électrique est proportionnel à la différence des potentiels électriques U1 et U2. (Source de l'image : Vishay Beyschlag)

Le flux thermique P traversant une résistance thermique Rth est proportionnel à la différence de température de ϑ1 et ϑ2 :

Figure 3b : Le flux thermique traversant une résistance thermique est proportionnel à la différence de température de ϑ1 et ϑ2. (Source de l'image : Vishay Beyschlag)

Figure 3b : Le flux thermique traversant une résistance thermique est proportionnel à la différence de température de ϑ1 et ϑ2. (Source de l'image : Vishay Beyschlag)

Comme pour les résistances électriques, la résistance thermique de plus d'un objet dans un assemblage peut être décrite par des réseaux de résistances thermiques en série et en parallèle, comme illustré pour deux résistances thermiques dans les équations suivantes :

![]() (10)

(10)

![]() (11)

(11)

Résistance thermique interne

La résistance thermique interne RthFC est une valeur spécifique au composant, principalement déterminée par le substrat en céramique (conductivité thermique spécifique et géométrie).

Résistance thermique du joint de soudure

Pour le soudage conventionnel, la résistance thermique RthCS est négligeable en raison d'une conductivité thermique spécifique relativement élevée de la soudure et d'un rapport important entre la section transversale et la longueur du chemin de flux (environ 1 K/W). Cela est particulièrement vrai pour une petite distance. Un joint de soudure plus grand peut être considéré comme une résistance thermique entre le contact inférieur et une résistance thermique parallèle supplémentaire (du contact latéral au plot), améliorant légèrement la conduction thermique. Ainsi, la résistance thermique globale du composant, y compris son joint de soudure, peut être approximée :

![]() (12)

(12)

Notez que si la soudure n'est pas effectuée correctement, la résistance thermique RthCS se traduira par une résistance thermique globale plus élevée. En particulier, des vides dans la soudure ou un mouillage insuffisant de la soudure peuvent entraîner une résistance thermique de contact importante ou une réduction des sections transversales des chemins de flux et conduire à une détérioration des performances thermiques.

Résistances thermiques spécifiques aux applications

La résistance thermique globale RthFA inclut la caractéristique thermique du composant de résistance lui-même et celle du circuit imprimé, y compris sa capacité à dissiper la chaleur dans l'environnement. La résistance thermique RthSA dépend fortement de la conception de la carte, qui a une influence considérable sur la résistance thermique totale RthFA (en particulier pour les valeurs RthFC spécifiques aux composants extrêmement faibles). La résistance thermique RthBA inclut des conditions environnementales telles que le flux d'air. La responsabilité du choix des matériaux et des dimensions est confiée au concepteur du circuit.

Détermination expérimentale des résistances thermiques

Imagerie thermique infrarouge

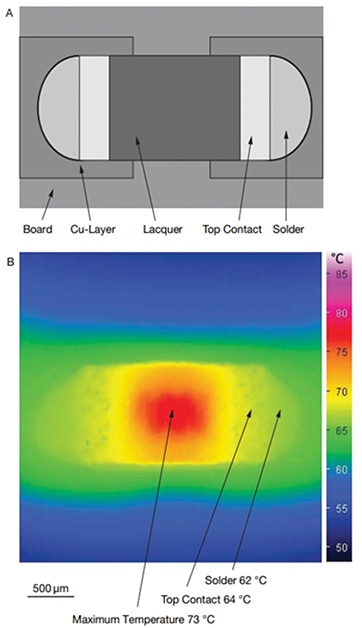

L'imagerie thermique infrarouge est largement utilisée pour les expériences thermiques. La Figure 6 montre l'image thermique infrarouge d'une résistance pavé 0603 à une charge de 200 mW à température ambiante. Un maximum de température peut être observé au centre de la surface de la résistance. La température des joints de soudure est d'environ 10 K inférieure à la température maximale. Une température ambiante différente entraînera un décalage des températures observées.

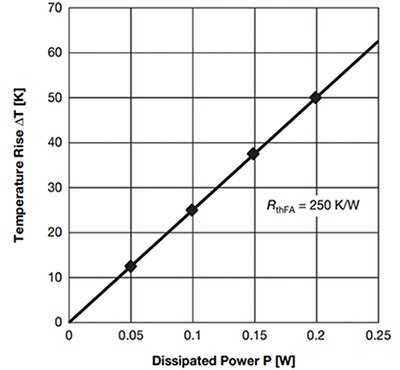

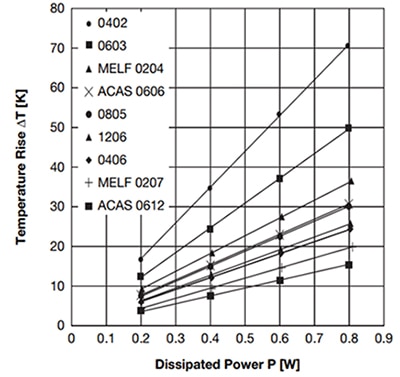

Détermination de la résistance thermique globale

Les résistances thermiques peuvent être déterminées en détectant la température de couche maximum en fonction de la puissance dissipée en régime permanent. Pour déterminer la résistance thermique globale RthFA d'un composant individuel, des circuits imprimés de test standard(1) sont utilisés. Le composant en position centrale est mesuré. Puisque l'équation (1) peut être réécrite en

![]() (13)

(13)

une simple approximation conduit directement à la résistance thermique RthFA = 250 K/W pour une résistance pavé 0603 (Figure 4).

Figure 4 : Élévation de température d'une résistance pavé MCT 0603 sur un circuit imprimé de test standard en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

Figure 4 : Élévation de température d'une résistance pavé MCT 0603 sur un circuit imprimé de test standard en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

Niveau d'intégration

Une seule résistance pavé 1206 montée sur le circuit imprimé (Figure 5A) conduit à une résistance thermique globale RthFA = 157 K/W (Figure 7). Des résistances supplémentaires sur le circuit imprimé (même charge chacune, Figure 5, B et C) entraînent une augmentation de la température (204 K/W pour 5 résistances et 265 K/W pour 10 résistances, respectivement).

Figure 5 : Illustration schématique d'une (A), de cinq (B) et de dix (C) résistances pavés sur un circuit imprimé de test standard. (Source de l'image : Vishay Beyschlag)

Figure 5 : Illustration schématique d'une (A), de cinq (B) et de dix (C) résistances pavés sur un circuit imprimé de test standard. (Source de l'image : Vishay Beyschlag)

Toutes les données sont dérivées de la carte de test standard. Cependant, les données peuvent servir à la comparaison de différents composants et à l'évaluation générale de la capacité de dissipation thermique d'une conception donnée, bien que les valeurs absolues changent pour différentes conceptions. Les données peuvent également être utilisées pour vérifier les simulations numériques.

Figure 6 : Illustration schématique (A) et image thermique infrarouge (B) d'une résistance pavé 0603 à 200 mW (température ambiante de 23°C, circuit imprimé de test standard). (Source de l'image : Vishay Beyschlag)

Figure 6 : Illustration schématique (A) et image thermique infrarouge (B) d'une résistance pavé 0603 à 200 mW (température ambiante de 23°C, circuit imprimé de test standard). (Source de l'image : Vishay Beyschlag)

Détermination de la résistance thermique interne du composant

En remplaçant le circuit imprimé par un corps idéal ayant une conductivité thermique élevée et une capacité thermique tendant vers l'infini (dans le monde réel, un bloc de cuivre massif convient, Figure 8), on obtient les résultats suivants :

Figure 7 : Augmentation de la température et résistances thermiques RthFA dérivées des températures de couches maximum déterminées expérimentalement, en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

Figure 7 : Augmentation de la température et résistances thermiques RthFA dérivées des températures de couches maximum déterminées expérimentalement, en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

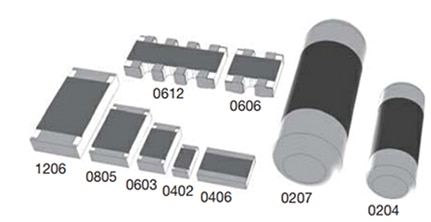

Là encore, la résistance thermique interne RthFC a été déterminée expérimentalement en détectant les températures de couches maximum par imagerie thermique infrarouge en fonction de la puissance dissipée. Le circuit imprimé standard a été remplacé par deux blocs de cuivre isolés électriquement (60 mm x 60 mm x 10 mm). Dans la Figure 9, les valeurs de la résistance thermique interne RthFC sont données pour certains composants passifs tels que les résistances pavés, les réseaux de résistances pavés et les résistances MELF, comme illustré à la Figure 10.

En conséquence, la résistance thermique diminue avec la largeur de contact (Tableau 1). Les résistances à bornes larges offrent le meilleur rapport entre résistance thermique et taille du pavé. La résistance thermique interne d'une résistance pavé à bornes larges 0406 (30 K/W) est quasiment identique à la résistance thermique d'une résistance pavé 1206 (32 K/W).

Figure 8 : Illustration schématique du chemin principal du flux de chaleur et du circuit équivalent de résistance thermique approximée d'une résistance pavé sur un bloc de cuivre massif. (Source de l'image : Vishay Beyschlag)

Figure 8 : Illustration schématique du chemin principal du flux de chaleur et du circuit équivalent de résistance thermique approximée d'une résistance pavé sur un bloc de cuivre massif. (Source de l'image : Vishay Beyschlag)

Figure 9 : Résistances thermiques internes RthFC dérivées des températures de couches maximum déterminées expérimentalement, en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

Figure 9 : Résistances thermiques internes RthFC dérivées des températures de couches maximum déterminées expérimentalement, en fonction de la puissance dissipée. (Source de l'image : Vishay Beyschlag)

Figure 10 : Résistances montées en surface de différents types et tailles. (Source de l'image : Vishay Beyschlag)

Figure 10 : Résistances montées en surface de différents types et tailles. (Source de l'image : Vishay Beyschlag)

|

||||||||||||||||||||||

Tableau 1 : Résistances thermiques internes déterminées expérimentalement pour les résistances montées en surface.

Conclusions

La conception du circuit imprimé et les conditions environnementales de l'assemblage complet déterminent principalement la résistance thermique globale RthFA. Comme cela a été démontré, un niveau d'intégration inférieur des composants de dissipation thermique entraîne également une baisse des températures des composants individuels. Cela va à l'encontre de la tendance à la miniaturisation actuelle, mais pourrait être envisagé dans certaines zones de cartes partielles. Outre les modifications apportées à la conception des circuits imprimés, la dissipation thermique peut être améliorée de manière significative au niveau des composants en choisissant des composants optimisés, tels que des résistances à bornes larges (par exemple, taille de pavé 0406).

Certaines considérations de base sont utiles pour éviter la surchauffe dans les applications pour les résistances montées en surface :

- La dissipation thermique peut être décrite par un modèle approximé de résistance thermique, et analysée par imagerie thermique infrarouge d'une résolution spatiale et thermique suffisante.

- La résistance thermique interne spécifique au composant RthFC peut être déterminée expérimentalement.

- La résistance thermique globale RthFA inclut la caractéristique thermique du composant de résistance lui-même et celle du circuit imprimé, y compris sa capacité à dissiper la chaleur dans l'environnement. Elle est généralement dominée par ces dernières influences extérieures. La responsabilité de la gestion thermique, notamment en ce qui concerne la conception du circuit imprimé et les conditions environnementales de l'application, est confiée au concepteur du circuit.

- La température maximum est atteinte au centre de la surface de la laque recouvrant la couche de la résistance. La connexion soudée doit faire l'objet d'une attention particulière. Typiquement, des températures d'environ 10 K en dessous de la température maximum peuvent être associées à des températures de fusion de la soudure, à la formation de phases intermétalliques ou à la délamination du circuit imprimé. Il faut en tenir compte, surtout à des températures ambiantes élevées.

- Le choix de composants de résistance stables en température, et de matériaux de base de circuit imprimé et de soudure est essentiel. Les produits de grade automobile, tels que les résistances pavés à couche mince et les résistances MELF (température de couche de fonctionnement maximum de 175°C), conviennent à de nombreuses applications.

- Des performances thermiques améliorées pour la dissipation de chaleur peuvent être obtenues avec les éléments suivants :

- Conception du circuit imprimé (par exemple, matériau de base, plots et traces)

- Conditions environnementales de l'assemblage complet (transfert de chaleur par convection)

- Niveau d'intégration réduit des composants de dissipation thermique

- Composants optimisés pour la dissipation thermique (résistances à bornes larges)

Note

- Selon la norme EN 140400 2.3.3 : matériau de base FR4 100 mm x 65 mm x 1,4 mm, couche Cu 35 μm, plot/trace de 2,0 mm de largeur.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.