Les modules d'alimentation abaisseurs miniatures simplifient la décision entre fabriquer ou acheter pour les concepteurs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-08-11

Les dispositifs électroniques sont omniprésents et embarqués dans de nombreux systèmes, qu'il s'agisse de l'Internet des objets (IoT), de dispositifs médicaux cliniques, de dispositifs corporels, de bâtiments intelligents, de capteurs intelligents et d'une myriade de produits grand public. Que leur source d'alimentation principale soit un convertisseur CA/CC secteur ou une batterie, le défi consiste à fournir à ces dispositifs un ou plusieurs rails d'alimentation CC basse tension, bien régulés et fonctionnant correctement. En plus de la fonction première qui consiste à fournir une régulation stricte — tout en fonctionnant souvent sur une vaste plage de tensions d'entrée — le sous-système CC/CC abaisseur de ces dispositifs doit être compact, efficace, électriquement silencieux et répondre à des exigences réglementaires strictes.

Les concepteurs ont deux options claires pour fournir cette alimentation CC : ils peuvent concevoir et construire (fabriquer) leur propre sous-système CC/CC, ou ils peuvent décider d'acheter un module complet prêt à l'emploi. La fabrication a ses avantages en termes de personnalisation, mais peut entraîner des coûts et des délais supplémentaires car la conception d'une alimentation combine technologies, artisanat, art et un peu de chance. Jusqu'à récemment, le seuil entre fabrication et achat était tel qu'il était techniquement et financièrement judicieux d'acheter pour les alimentations haut de gamme (>100 watts (W)) et milieu de gamme (>~10 W à <~100 W), tandis que pour le bas de gamme (<~10 W), la tendance était plutôt de fabriquer. Les concepteurs pouvaient créer leur propre unité de type abaisseur en utilisant un circuit intégré de régulateur à découpage ou à faible chute de tension (LDO), ainsi que quelques composants passifs externes.

Aujourd'hui, cependant, en raison d'exigences de délais de commercialisation de plus en plus strictes et d'innovations en faveur de modules miniatures finalisés, la décision d'acheter est beaucoup plus intéressante et pertinente, même aux niveaux de puissance plus bas.

Cet article étudie les principaux paramètres, les exigences de performances et les solutions liées à une puissance de sortie CC/CC inférieure, en utilisant à titre d'exemple la gamme de modules d'alimentation CC/CC abaisseurs Himalaya uSLIC de Maxim Integrated.

Les performances de base ne sont qu'un début

Comme avec les autres sources d'énergie, les régulateurs CC/CC abaisseurs basse consommation sont initialement caractérisés par quelques paramètres de base : plage de tensions d'entrée, réglage de la tension de sortie (fixe ou ajustable) et courant de sortie maximum. Ce sont les paramètres de départ. Il existe d'autres facteurs liés à la qualité, notamment la régulation et la stabilité sous des charges variables, le courant d'ondulation et les performances transitoires. Il y a également des caractéristiques intéressantes telles que le verrouillage en cas de sous-tension (UVLO), la protection contre les courts-circuits, la protection thermique, la protection contre les surtensions (OVP) et la protection contre les surintensités (OCP).

La liste des paramètres importants inclut également le rendement de fonctionnement. Dans certains cas, un haut rendement est nécessaire pour répondre aux exigences réglementaires écologiques, bien que ces réglementations ne soient pas aussi strictes pour les sources d'énergie à plus basse consommation que pour les sources milieu et haut de gamme. Un rendement plus élevé permet également d'étendre la durée de fonctionnement des applications alimentées par batterie, et est important dans des conditions de charge nominale et de faible charge, ainsi qu'en mode de repos. Même lorsqu'il y a une ligne CA comme source principale et que la durée de fonctionnement n'est pas déterminée par le rendement, il est toujours essentiel de minimiser la dissipation d'énergie et la charge thermique.

Les considérations relatives aux interférences électromagnétiques (EMI) sont également un facteur de réglementation à deux égards :

- Premièrement, les régulateurs CC/CC ne doivent pas être sensibles au bruit et aux EMI entrants, car cela affecterait leurs performances et les dispositifs qu'ils alimentent.

- Ils ne doivent pas être des sources d'EMI rayonnées ou conduites, les limites EMI acceptables étant fonction de l'application finale (par exemple, grand public, automobile, industrielle ou médicale), de la plage de puissance et de la fréquence.

La certification d'un produit pour répondre aux différentes directives EMI est un processus long et compliqué qui nécessite à la fois une expertise en matière de conception et de test.

Aucune discussion sur les exigences imposées aux fonctions du régulateur de puissance ne peut ignorer deux autres facteurs : la taille et le coût. En général, il est préférable et souvent requis d'utiliser des produits plus petits, bien que cela ne soit pas forcément une priorité pour les produits ayant des facteurs de forme plus grands. Un coût inférieur est évidemment toujours un atout, bien que son importance relative soit déterminée par les exigences de l'application.

Fabriquer ou acheter : de nouveaux critères d'évaluation

Il existe clairement des compromis entre la décision de fabriquer ou d'acheter, y compris les pondérations relatives des facteurs sous-jacents. Par exemple, combien vaut une solution plus petite ? Combien pour de meilleures performances sur un axe ? Par exemple, un régulateur à découpage de 2 mégahertz (MHz) est plus petit que la version 1 MHz avec des spécifications de base comparables, mais son rendement est probablement plus faible en raison des pertes supérieures en fonctionnement à plus haute fréquence.

Compte tenu des nombreux circuits intégrés de régulateurs CC/CC hautes performances, apparemment faciles à utiliser, qui sont disponibles pour des niveaux de puissance inférieurs, il peut sembler que fabriquer est une décision judicieuse. Cependant, la réalité est que, de plus en plus souvent, ce n'est plus le cas. Cela est dû à une accumulation de facteurs, notamment les nombreuses exigences imposées aux performances des circuits et les risques associés à la fabrication, y compris la mise en production, les défis liés à l'approvisionnement des dispositifs passifs associés et les exigences strictes en matière de tests et de certification.

Une inductance clarifie la situation

Les régulateurs à découpage requièrent une petite inductance pour le stockage d'énergie qui ne peut pas être fabriquée sur puce. Sur le principe, une inductance est un composant presque trivial et son modèle initial se caractérise simplement par sa valeur d'inductance et sa résistance CC. Une fois que le concepteur a les valeurs pour ces deux facteurs, la modélisation et la conception du régulateur CC/CC peuvent se poursuivre, en théorie.

En pratique, les choses ne sont pas si simples, et même un modèle « amélioré » simplifié d'inductance intègre l'auto-capacité comme fonction de la fréquence (Figure 1).

Figure 1 : Même le circuit équivalent d'une inductance simple présente quelques complexités, et son modèle change avec la fréquence de fonctionnement de l'inductance. (Source de l'image : Springer Nature Switzerland AG)

Figure 1 : Même le circuit équivalent d'une inductance simple présente quelques complexités, et son modèle change avec la fréquence de fonctionnement de l'inductance. (Source de l'image : Springer Nature Switzerland AG)

Il n'existe pas de modèle unique « juste », et les modèles avancés, très détaillés, incluent des éléments parasites supplémentaires difficiles à évaluer (Figure 2).

Figure 2 : À mesure que la fréquence à laquelle l'inductance est utilisée augmente, le circuit équivalent développe beaucoup plus de subtilités, certaines étant fonction du placement de l'inductance, des composants voisins et du circuit imprimé. (Source de l'image : Sonnet Software, Inc.)

Figure 2 : À mesure que la fréquence à laquelle l'inductance est utilisée augmente, le circuit équivalent développe beaucoup plus de subtilités, certaines étant fonction du placement de l'inductance, des composants voisins et du circuit imprimé. (Source de l'image : Sonnet Software, Inc.)

La taille physique et l'emplacement de l'inductance compliquent ce modèle ; et même un léger décalage de position ou d'orientation modifie la précision du modèle et affecte les performances, les EMI et le rendement. Comme les fréquences de commutation s'étendent dans la plage des mégahertz, les modèles doivent de plus en plus tenir compte de ces facteurs supplémentaires.

En outre, il existe un problème dont peuvent témoigner les ingénieurs expérimentés : il arrive que les services d'achat ou les sites de production remplacent un composant d'un modèle et d'un fournisseur spécifiques que l'ingénieur a spécifié dans la nomenclature (BOM) par une pièce similaire. Cette substitution « innocente » semble ne pas poser de problème puisque les spécifications de haut niveau des différentes unités sont identiques. Cependant, les spécifications de deuxième niveau plus subtiles du composant peuvent différer de telle sorte que les performances du régulateur CC/CC changent par rapport à ce qui a été construit, testé et approuvé, et qu'il ne fonctionne pas comme prévu.

Pour ces raisons et d'autres encore, le choix de la fabrication, en utilisant l'un des nombreux circuits intégrés de régulateurs disponibles et quelques composants passifs, est de plus en plus risqué en ce qui concerne les performances, la conformité et les délais de commercialisation. Cela revient à rendre l'achat très attrayant en utilisant des alternatives viables.

L'équilibre penche fortement en faveur de l'achat

Le paysage d'achat dans cette gamme de performances inférieures a considérablement changé ces dernières années. Les concepteurs peuvent désormais choisir parmi un large éventail de dispositifs dans la gamme de modules d'alimentation CC/CC abaisseurs Himalaya uSLIC de Maxim Integrated. Avec ces modules, il n'y a pas de compromis en termes de performances et de taille, ni les risques liés à la décision de fabrication.

La gamme Himalaya uSLIC inclut deux unités à sortie fixe, le MAXM17630 (sortie de 3,3 volts (V)) et le MAXM17631 (sortie de 5 V), ainsi que le MAXM17632 ajustable par résistance (sortie de 0,9 V à 12 V) — tous avec une capacité de courant de 1 ampère (A). Chacun de ces modules CC/CC abaisseurs synchrones inclut un contrôleur intégré, des MOSFET, des composants de compensation et une inductance. La compensation intégrée sur toute la plage de tensions de sortie élimine le recours à des composants de compensation externes, souvent difficiles à sélectionner car ils doivent être adaptés aux modes de fonctionnement des régulateurs.

Les modules fonctionnent sur une vaste plage d'entrée de 4,5 V à 36 V ; d'autres modules uSLIC sont disponibles pour fonctionner à partir d'entrées jusqu'à 60 V, ce qui est utile pour les conceptions industrielles. La précision de régulation de tension de rétroaction pour la gamme de modules est de ±1,2 %. Les modules incluent une protection contre la surchauffe et ils sont spécifiés pour une température ambiante de fonctionnement de -40°C à +125°C.

Ces modules n'ont besoin que de quelques résistances externes non critiques et de condensateurs céramique peu coûteux pour fonctionner et établir les caractéristiques de fonctionnement (Figure 3).

Figure 3 : Le MAXM17631 appartient à la gamme de modules d'alimentation abaisseurs CC/CC Himalaya uSLIC de Maxim, qui sont faciles à configurer et à utiliser ; à noter l'absence d'inductance visible. (Source de l'image : Maxim Integrated)

Figure 3 : Le MAXM17631 appartient à la gamme de modules d'alimentation abaisseurs CC/CC Himalaya uSLIC de Maxim, qui sont faciles à configurer et à utiliser ; à noter l'absence d'inductance visible. (Source de l'image : Maxim Integrated)

Ces modules sont uniquement matériels, et ne requièrent pas de port de configuration ou d'initialisation logicielle. Bien qu'il ne s'agisse pas de circuits intégrés, ils leur ressemblent beaucoup. L'inductance interne est encapsulée dans un boîtier extra-plat miniature à 16 broches de 3 millimètres (mm) × 3 mm × 1,75 mm, avec une pastille thermique intégrée sur la face inférieure (Figure 4).

Figure 4 : Les dispositifs de la gamme Himalaya uSLIC de Maxim ne mesurent que 3 mm × 3 mm × 1,75 mm avec 16 broches ; les boîtiers sont également dotés d'une pastille thermique sur la face inférieure pour simplifier la dissipation thermique. (Source de l'image : Maxim Integrated)

Figure 4 : Les dispositifs de la gamme Himalaya uSLIC de Maxim ne mesurent que 3 mm × 3 mm × 1,75 mm avec 16 broches ; les boîtiers sont également dotés d'une pastille thermique sur la face inférieure pour simplifier la dissipation thermique. (Source de l'image : Maxim Integrated)

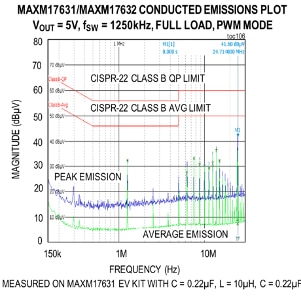

Malgré leur petite taille, les modules Himalaya uSLIC offrent hautes performances, facilité d'utilisation et flexibilité de configuration. Ils permettent un fonctionnement à fréquence ajustable de 400 kilohertz (kHz) à 2,2 MHz avec la possibilité de synchronisation d'une horloge externe. De plus, il n'y a pas lieu de s'inquiéter que le module d'alimentation soit la cause du non-respect des exigences strictes en matière d'émissions électromagnétiques, car les unités sont conformes aux exigences CISPR 22 (EN 55022) de classe B relatives aux émissions conduites et rayonnées (Figure 5 et Figure 6).

Figure 5 : Les membres de la gamme Himalaya uSLIC de Maxim respectent aisément les limites CISPR 22 (EN 55022) de classe B relative aux émissions conduites. (Source de l'image : Maxim Integrated)

Figure 5 : Les membres de la gamme Himalaya uSLIC de Maxim respectent aisément les limites CISPR 22 (EN 55022) de classe B relative aux émissions conduites. (Source de l'image : Maxim Integrated)

Figure 6 : Les membres de la gamme Himalaya uSLIC de Maxim se situent également en dessous des limites CISPR 22 (EN 55022) de classe B pour les émissions rayonnées. (Source de l'image : Maxim Integrated)

Figure 6 : Les membres de la gamme Himalaya uSLIC de Maxim se situent également en dessous des limites CISPR 22 (EN 55022) de classe B pour les émissions rayonnées. (Source de l'image : Maxim Integrated)

Ils sont également conformes aux normes JESD22-B103, B104 et B111 en matière de résistance aux chutes, aux chocs et aux vibrations. Cette conformité dans une conception de fabrication constitue une charge supplémentaire, en plus de la conformité aux exigences de performances électriques.

Pourquoi ne pas utiliser un LDO à la place ?

Les régulateurs à faible chute de tension (LDO) sont largement utilisés par des millions de personnes chaque année et répondent aux besoins de nombreuses applications. Ils sont faciles à appliquer et ne présentent pratiquement aucun bruit de sortie. Cependant, leur rendement diminue à mesure que le courant qu'ils fournissent augmente et que le différentiel de tension entre leur rail d'alimentation et leur sortie augmente. Dans de nombreuses applications à plus basse consommation, ils peuvent sembler constituer une solution raisonnablement intéressante pour fournir une sortie régulée en dépit de la pénalité de rendement.

Cependant, ce n'est souvent pas le cas. Prenons l'exemple d'un capteur de proximité optique à espace restreint exigeant 5 V à 80 milliampères (mA) à partir d'une alimentation nominale de 24 VCC (c'est-à-dire de 19,2 VCC à 30 VCC) (Figure 7).

Figure 7 : Un module uSLIC miniature peut être utilisé pour fournir efficacement les 5 V à 80 mA requis dans cet exemple de capteur de proximité optique compact. (Source de l'image : Maxim Integrated)

Figure 7 : Un module uSLIC miniature peut être utilisé pour fournir efficacement les 5 V à 80 mA requis dans cet exemple de capteur de proximité optique compact. (Source de l'image : Maxim Integrated)

Un résumé d'une analyse comparative utilisant un LDO standard par rapport au module d'alimentation uSLIC MAXM17532 — un dispositif de 0,9 V à 5,5 V, 100 mA — montre la différence spectaculaire (Tableau 1).

|

Tableau 1 : L'économie d'énergie réalisée en utilisant un dispositif uSLIC par rapport à un LDO est spectaculaire, tout comme la différence de dissipation globale, qui est d'environ 5 % de la quantité lors de l'utilisation de la solution LDO. (Source de l'image : Maxim Integrated)

La solution d'alimentation uSLIC est quatre fois plus efficace que la solution LDO et réduit la dissipation de puissance à 1/19 (environ 5 %) de la solution LDO avec l'entrée nominale de 24 V ; la différence est encore plus grande lorsque l'entrée CC est à sa valeur de 30 V (les détails de cette analyse ainsi que d'autres exemples sont disponibles dans la référence 1).

Produit finalisé mais toujours configurable

Même si les dispositifs uSLIC sont des modules « scellés » mettant en œuvre une architecture de contrôle en mode courant de crête, l'utilisateur a la possibilité de sélectionner l'un des trois modes de fonctionnement. Cela permet de choisir les attributs de performances qui correspondent le mieux aux priorités et aux compromis de l'application, et n'a pas à être sélectionné lors de la commande des pièces ; au contraire, cela est effectué par le concepteur en fonction des besoins via la connexion appropriée d'une broche de raccordement. Ainsi, le même dispositif peut être utilisé dans ses différents modes sur plusieurs produits et même au sein d'un même produit, ce qui simplifie la nomenclature et permet d'apporter des modifications ultérieurement dans le cycle de conception.

Les trois modes sont les suivants :

• Mode de modulation de largeur d'impulsion (PWM) : Le courant d'inductance interne peut devenir négatif. Ce mode de fonctionnement est utile dans les applications sensibles à la fréquence et permet un fonctionnement à fréquence de commutation fixe à toutes les charges. Cependant, il donne un rendement inférieur à charges légères par rapport aux deux autres modes.

• Mode de modulation d'impulsions en fréquence (PFM) : Ce mode désactive le courant de sortie négatif dans l'inductance, ce qui permet d'obtenir un meilleur rendement à charges légères en raison d'un courant de repos inférieur absorbé par l'alimentation. L'inconvénient est que l'ondulation de la tension de sortie est plus élevée par rapport aux autres modes de fonctionnement, et que la fréquence de commutation n'est pas constante à charges légères.

• Mode de conduction discontinue (DCM) : Ce mode permet également un haut rendement en conditions de charges légères et comprend un fonctionnement à fréquence constante jusqu'à des charges plus légères que le mode PFM en désactivant le courant d'inductance négatif à charges légères. Il offre un rendement qui se situe entre les modes PWM et PFM, et l'ondulation de la tension de sortie en mode DCM est comparable à celle du mode PWM et relativement plus faible par rapport à celle du mode PFM.

Pour ces modules uSLIC, les utilisateurs peuvent également définir des facteurs tels que le temps de démarrage en utilisant un condensateur externe optionnel. Cette fonctionnalité est utile dans les conceptions multi-rails où le séquençage de puissance et les taux de montée en puissance sont critiques.

Les modules éliminent l'effort de caractérisation

L'une des nombreuses tâches pour les ingénieurs qui choisissent la fabrication plutôt que l'achat consiste à évaluer correctement leur produit final dans diverses conditions de fonctionnement statiques et dynamiques, et en fonction de nombreux paramètres différents. C'est un effort qui prend du temps et qui induit également de nombreuses possibilités d'erreurs involontaires. L'une des nombreuses exigences est que la charge soit soigneusement et activement contrôlée.

En revanche, l'équipe de conception peut sauter cette étape lorsqu'elle utilise les modules Himalaya uSLIC de Maxim. Comme les unités sont complètes et finalisées, elles sont entièrement caractérisées des broches d'entrée aux rails de sortie sur leurs fiches techniques. En plus des tableaux de caractéristiques électriques, il existe plus de cent graphiques définissant les performances, couvrant des facteurs tels que le rendement en fonction du courant de charge, la tension de sortie en fonction du courant de charge, l'ondulation de la tension de sortie, la réponse transitoire de charge, les performances de démarrage et d'arrêt, et les diagrammes de Bode, et ce dans de nombreuses conditions de fonctionnement, y compris la température toujours importante. De plus, de puissants outils de conception et de simulation sont disponibles pour faciliter l'incorporation du comportement d'un module dans une simulation plus large à l'échelle du système.

Mise en pratique rapide

Bien que les modules uSLIC de Maxim soient faciles à appliquer et soient fournis avec des performances entièrement caractérisées et des modèles de simulation, les concepteurs peuvent encore avoir besoin de se faire une idée pratique de leurs capacités et de développer un facteur de confort avec ces dispositifs miniatures. Étant donné que les dispositifs uSLIC sont si petits, Maxim propose la carte d'évaluation MAXM17630EVKIT# pour accélérer l'évaluation (Figure 8). Cette carte comporte trois sections indépendantes adjacentes, une pour chacun des modules MAXM17630, MAXM17631 et MAXM17632.

Figure 8 : La carte d'évaluation MAXM17630EVKIT# de Maxim fournit un support direct pour la configuration et l'évaluation des trois modules MAXM17630, MAXM17631 et MAXM17632, via trois sections adjacentes et indépendantes. (Source de l'image : Maxim Integrated)

Figure 8 : La carte d'évaluation MAXM17630EVKIT# de Maxim fournit un support direct pour la configuration et l'évaluation des trois modules MAXM17630, MAXM17631 et MAXM17632, via trois sections adjacentes et indépendantes. (Source de l'image : Maxim Integrated)

Elle permet à l'utilisateur de s'exercer et d'évaluer le fonctionnement de l'uSLIC dans l'un des modes de fonctionnement de base (PWM, PFM et DCM), de se synchroniser à une horloge externe si nécessaire, d'activer et de désactiver un module et de modifier les paramètres UVLO. Lors de la configuration initiale, la carte d'évaluation configure le module MAXM17630 (3,3 V à 1 A) pour fonctionner à une fréquence de commutation de 900 kHz, sur une plage d'entrée de 4,5 V à 36 V ; le module MAXM17631 (5 V à 1 A) est configuré pour fonctionner à une fréquence de commutation de 1,250 MHz sur une plage d'entrée de 7 V à 36 V ; et le module ajustable MAXM17632 est défini pour un fonctionnement de 13 V à 1 A à une fréquence de commutation de 2,150 MHz sur une plage d'entrée de 20 V à 36 V.

Le schéma de la carte d'évaluation ainsi que le masque et la configuration de carte supérieure et inférieure sont détaillés dans la fiche technique. Pour utiliser la carte d'évaluation, il suffit d'une seule alimentation de 0 à 36 VCC à 1 A, d'un multimètre numérique et de résistances de charge pouvant absorber jusqu'à 1 A à 3,3 V, 5 V et 12 V. La configuration des circuits imprimés du kit est également conçue pour limiter les émissions rayonnées des nœuds de commutation du convertisseur de puissance, ce qui se traduit par des émissions rayonnées inférieures aux limites CISPR 22 de classe B.

La carte reconnaît également qu'une configuration d'évaluation n'est pas la même qu'une configuration finale d'intégration. Pour cette raison, des condensateurs électrolytiques optionnels sont disponibles pour atténuer les oscillations et les pics de tension d'entrée pouvant se produire lors du branchement à chaud ou en raison de longs câbles d'entrée qui font souvent partie du dispositif d'évaluation mais qui ne seront pas présents lors de l'utilisation réelle. Ces câbles, qui relient la source d'alimentation d'entrée aux circuits du kit, peuvent induire des oscillations de tension d'entrée en raison de leur inductance. La résistance série équivalente (ESR) du condensateur électrolytique permet d'amortir les oscillations qu'ils peuvent provoquer.

Conclusion

Les modules Himalaya uSLIC de Maxim démontrent clairement que l'équilibre entre fabrication et achat favorise désormais fortement l'achat, même à des niveaux de puissance de convertisseur abaisseur CC/CC relativement bas. Grâce à leur petite taille, à leurs performances entièrement caractérisées, à leur conformité aux exigences réglementaires en matière d'interférences électromagnétiques et de rendement, et à la simplification de la nomenclature du produit final, leur sélection est une décision logique.

Références :

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.