Actualités sur EtherCAT pour 2021

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-01-28

Les bases d'EtherCAT (Ethernet for Control Automation Technology) ont été posées il y a près de 40 ans. Aujourd'hui, le système de bus de terrain basé sur Ethernet est standardisé dans la norme CEI 61158 et est devenu indispensable dans un large éventail d'applications d'automatisation industrielle avancées.

Figure 1 : Logo standard d'EtherCAT. (Source de l'image : EtherCAT Technology Group)

Figure 1 : Logo standard d'EtherCAT. (Source de l'image : EtherCAT Technology Group)

Au milieu des années 80, plusieurs fabricants spécialisés en automatisation ont vu l'essor d'Ethernet et se sont demandé s'il était possible d'en exploiter les avantages en usine. Ceux qui avaient l'expérience des systèmes de contrôle basés sur PC savaient que le matériel physique d'Ethernet n'était pas conçu pour les applications industrielles. Plus problématique encore, le protocole TCP/IP et la puissance de calcul de l'époque étaient trop lents pour l'automatisation la plus avancée. De plus, les données d'Ethernet n'étaient pas déterministes. D'un autre côté, le nombre de nœuds installés augmentait de manière exponentielle, et la connexion Ethernet était si simple que (si ses limites étaient surmontées) une approche Ethernet pouvait constituer une architecture pratique bien moins coûteuse que les bus de terrain existants.

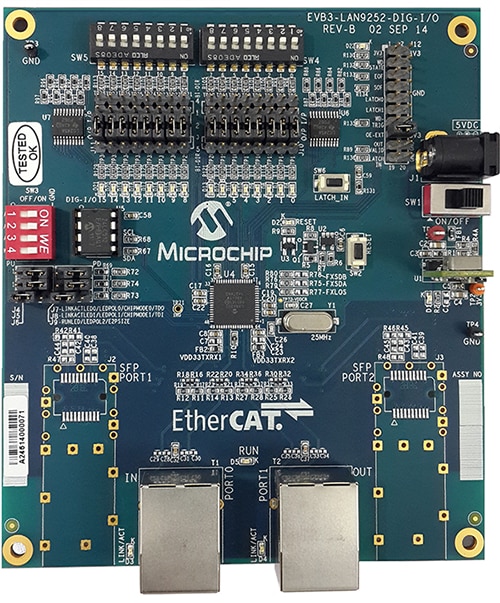

Figure 2 : Cette carte DIGIO LAN9252 est un dispositif secondaire EtherCAT purement matériel qui peut fonctionner sans microcontrôleur connecté. La carte permet des connexions réseau doubles à des prises RJ45 ou à des interfaces fibre optique pour les communications via un module SFP. Cette carte est fournie pré-configurée et, à la mise sous tension, elle apparaîtra comme un dispositif secondaire EtherCAT à un hôte. (Source de l'image : Microchip Technology)

Figure 2 : Cette carte DIGIO LAN9252 est un dispositif secondaire EtherCAT purement matériel qui peut fonctionner sans microcontrôleur connecté. La carte permet des connexions réseau doubles à des prises RJ45 ou à des interfaces fibre optique pour les communications via un module SFP. Cette carte est fournie pré-configurée et, à la mise sous tension, elle apparaîtra comme un dispositif secondaire EtherCAT à un hôte. (Source de l'image : Microchip Technology)

Origines et éléments fondamentaux d'EtherCAT

L'une des premières améliorations apportées à Ethernet a été de renforcer la connexion entre la fiche RJ45 et le câble bleu. Pour une utilisation en milieu industriel, ce connecteur devait offrir un raccordement solide et étanche, capable de résister à l'abrasion, aux impacts et aux multiples cycles de flexion. Les fabricants de câbles qui considéraient Ethernet comme une technologie industrielle potentielle ont commencé à introduire de tels connecteurs — initialement pour le contrôle Industrial Ethernet (IE) basé sur le protocole TCP/IP standard et la norme OSI (Open Systems Interconnection) à sept couches déjà utilisée.

Figure 3 : Les câbles Industrial Ethernet garantissent une transmission des données sans compromis et offrent une construction robuste et résistante à l'abrasion pour prévenir les temps d'arrêt coûteux et maintenir un fonctionnement sûr et sécurisé des machines. (Source de l'image : Getty Images)

Figure 3 : Les câbles Industrial Ethernet garantissent une transmission des données sans compromis et offrent une construction robuste et résistante à l'abrasion pour prévenir les temps d'arrêt coûteux et maintenir un fonctionnement sûr et sécurisé des machines. (Source de l'image : Getty Images)

Ces connexions physiques s'ajoutaient aux nouvelles formes de contrôles industriels avec des cartes de collecte de données sur les cartes mères, et étaient capables de traiter des données et de fournir des signaux de commande pour des processus simples. C'était une première étape logique dans l'évolution vers une plus grande utilisation d'Ethernet dans l'automatisation, et pour les événements qui n'étaient pas critiques en termes de temps (ou pour les variables de processus telles que la température, le débit et l'humidité qui changeaient relativement lentement), ces arrangements fonctionnaient parfaitement.

Cependant, le contrôle de l'automatisation basé sur PC était encore hors de portée : les collisions de paquets rendaient la synchronisation incohérente et les tâches ne pouvaient pas être synchronisées avec la synchronisation en fraction de seconde requise pour des opérations plus avancées — comme l'inspection des bouteilles sur une chaîne de production haute vitesse ou les opérations de coupe rapide dans une machine de conditionnement. Une telle automatisation exigeait une nouvelle approche et plusieurs fabricants ont proposé diverses solutions. La solution la plus largement adoptée a été EtherCAT.

Présenté pour la première fois en 2003, EtherCAT avait (et a toujours) des temps de cycle parmi les plus rapides des options de communications basées sur Ethernet, et il est donc rapidement devenu une architecture de réseau et de contrôle privilégiée pour l'automatisation industrielle. Une réserve : pour tirer le meilleur parti d'EtherCAT (afin de satisfaire aux exigences de l'automatisation industrielle en matière de vitesse et de déterminisme), il a fallu compléter le bus par un matériel de contrôle rapide, qui, dans de nombreux cas, repose sur des circuits intégrés à application spécifique, ou ASIC, dans les contrôles qui gèrent la fonctionnalité EtherCAT.

Structure de base d'EtherCAT pour le déterminisme

EtherCAT utilise la structure de télégramme des données Ethernet pour établir un contrôle primaire (contrôle maître) et sa relation avec les capteurs et les actionneurs secondaires (nœuds) dans l'usine. Ces petits circuits ASIC économiques résident dans chaque nœud pour augmenter les performances de cette configuration.

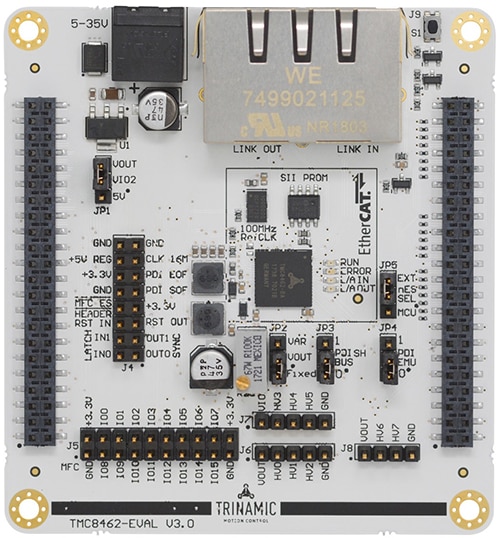

Figure 4 : Les contrôleurs secondaires EtherCAT TMC8462 avec des couches physiques (PHY) de 100 Mb sont capables de communications en temps réel. Leur alimentation à régulateur à découpage double et leurs entrées/sorties 24 V complètent les vitesses en environnements industriels. Les contrôleurs MC8462 secondaires sont généralement associés à des unités primaires de types SPI/I2C, PWM et horloge de surveillance pour des capacités avancées, soit en mode d'émulation périphérique, soit avec un processeur externe. (Source de l'image : TRINAMIC Motion Control)

Figure 4 : Les contrôleurs secondaires EtherCAT TMC8462 avec des couches physiques (PHY) de 100 Mb sont capables de communications en temps réel. Leur alimentation à régulateur à découpage double et leurs entrées/sorties 24 V complètent les vitesses en environnements industriels. Les contrôleurs MC8462 secondaires sont généralement associés à des unités primaires de types SPI/I2C, PWM et horloge de surveillance pour des capacités avancées, soit en mode d'émulation périphérique, soit avec un processeur externe. (Source de l'image : TRINAMIC Motion Control)

Voici comment cela fonctionne : un télégramme se déplaçant le long de la topologie en anneau d'EtherCAT part du contrôleur principal et traverse tous les nœuds. À chaque nœud, il y a des instructions prêtes à être déchargées ainsi que des paquets de données prêts à ajouter leurs informations au télégramme. Sans ralentir lorsque le télégramme traverse le nœud, le circuit ASIC de chaque nœud orchestre un échange d'informations haute vitesse, puis le télégramme passe au nœud suivant. Une fois qu'il a fait un tour complet, toutes les informations sont mises à jour dans le contrôleur et un autre paquet de données est envoyé. Ce schéma est inhérent à la structure EtherCAT et permet d'éviter les collisions de paquets tout en garantissant que les données sont instantanément disponibles pour le contrôleur à la fin de chaque cycle. Seul le primaire (contrôleur) est autorisé à envoyer un télégramme.

Cet exemple utilise une topologie en anneau, mais il s'agit d'un système en duplex intégral, donc si le dernier nœud d'un segment est ouvert, ce nœud renvoie le paquet au primaire.

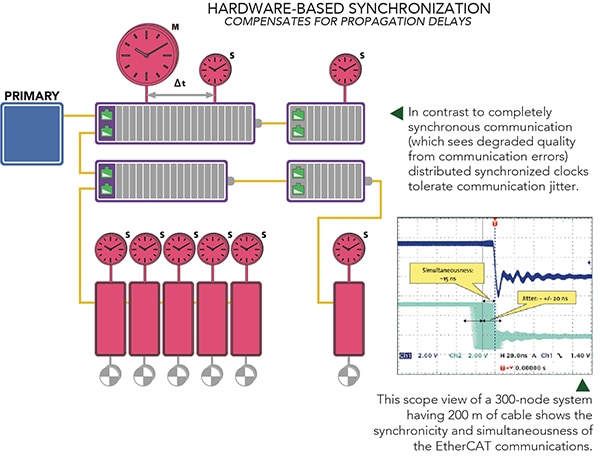

Pour garantir des données déterministes, EtherCAT utilise une horloge distribuée. Ici, le contrôleur primaire envoie un paquet à tous les nœuds qui, en réponse, verrouillent leur horloge interne à deux reprises — d'abord à la réception du paquet, puis à son retour au primaire. Une telle routine (qui peut en fait être répétée plusieurs fois) fournit une mesure directe du délai de propagation associé à chaque nœud. Les délais calculés qui en résultent sont ensuite chargés dans une horloge de décalage. Enfin, le primaire définit le premier nœud de la séquence comme horloge de référence pour tous les autres nœuds du bus.

EtherCAT peut être configuré pour mettre à jour ce délai périodiquement, voire à chaque cycle. La combinaison des temps de cycle de données rapides et de l'horloge distribuée permet au système global de fonctionner avec moins de 0,1 ms de gigue à un débit de données de 100 Mb/s, ce qui est suffisant pour la plupart des tâches industrielles.

Figure 5 : La clé d'un contrôle performant des machines automatisées est un temps de réponse minimum ainsi que l'acquisition et la sortie de valeurs déterministes. Le moment exact où les communications et les calculs ont lieu n'a pas d'importance, tant que les résultats sont disponibles dans le composant de sortie avant la prochaine sortie requise. EtherCAT fournit cette fonctionnalité de sorte que, lors d'une entrée (acquisition de valeur) dans une boucle de contrôle EtherCAT discrète, cette valeur circule (communique) vers le contrôleur qui calcule alors une réponse. (Source de l'image : EtherCAT Technology Group)

Figure 5 : La clé d'un contrôle performant des machines automatisées est un temps de réponse minimum ainsi que l'acquisition et la sortie de valeurs déterministes. Le moment exact où les communications et les calculs ont lieu n'a pas d'importance, tant que les résultats sont disponibles dans le composant de sortie avant la prochaine sortie requise. EtherCAT fournit cette fonctionnalité de sorte que, lors d'une entrée (acquisition de valeur) dans une boucle de contrôle EtherCAT discrète, cette valeur circule (communique) vers le contrôleur qui calcule alors une réponse. (Source de l'image : EtherCAT Technology Group)

EtherCAT dispose également d'une autre fonction intégrée de gestion du temps. Certains capteurs, actionneurs et systèmes dépendent de façon critique du contrôle en temps réel ; les servomoteurs, les équipements de sécurité et les ascenseurs ne constituent que quelques exemples. Les systèmes EtherCAT peuvent être configurés pour prendre en charge ces composants et systèmes en permettant à la programmation du contrôleur principal du système de donner la priorité aux données critiques. Les composants moins critiques reçoivent alors moins de demandes et de mises à jour de données, tandis que les composants stratégiques reçoivent des demandes et des mises à jour de données plus fréquentes.

Chronologie des dernières fonctionnalités EtherCAT

Le cœur d'EtherCAT trouve ses racines dans le Lightbus (sorti en 1989) et le Fast Lightbus (utilisant des câbles Ethernet) en 2003 de Beckhoff Automation. En 2005, la spécification EtherCAT a été publiée, et en 2007, elle a été codifiée dans la norme CEI 61158 en tant que norme de bus de terrain. Avec une norme internationale légitimée, Beckhoff et d'autres fabricants ont rapidement développé du matériel physique et des logiciels pour exploiter les capacités d'EtherCAT tout en maintenant la rétrocompatibilité.

La norme EtherCAT est gérée par ETG (EtherCAT Technology Group), un groupe industriel d'équipementiers et d'utilisateurs finaux qui partagent les développements et garantissent l'interopérabilité des dispositifs compatibles EtherCAT. Ce groupe a notamment mis au point un testeur de compatibilité appelé CTT (Conformance Test Tool) pour vérifier que les nouveaux dispositifs répondent aux normes d'interopérabilité.

L'adoption massive d'EtherCAT par de nombreuses industries a favorisé son innovation continue.

2008 : horloges distribuées avec XFC — La caractéristique de synchronisation distribuée si essentielle au fonctionnement des communications EtherCAT a été traitée dans la section précédente de cet article. Cependant, il convient d'ajouter que l'horloge EtherCAT distribuée fait partie de la technologie eXtreme Fast Control (XFC) de Beckhoff, qui exige que tous les dispositifs EtherCAT aient leurs propres horloges qui se synchronisent continuellement avec toutes les autres horloges du système EtherCAT. EtherCAT compense les différents temps de communications des divers composants pour les écarts entre les horloges maintenus en dessous de 100 ns. Les données horodatées sont utilisées pour affiner la synchronisation d'un paramètre de contrôle spécifique dans un même télégramme. L'horloge système distribuée garantit que toutes les horloges du système sont synchronisées dans une plage de moins de 100 ns, et la synchronisation d'un événement de contrôle est normalement limitée par la durée du cycle. Avec XFC, les données horodatées permettent l'activation (et les événements) entre les cycles de données pour un contrôle rapide et très précis — et à une fréquence d'échantillonnage des données de 200 kHz pour un bruit de données minimal.

Figure 6 : Cette passerelle permet de connecter des composants série RS-232/422/485 aux systèmes de contrôle EtherCAT. Appelée Anybus Communicator, elle exécute une conversion de protocole intelligente pour envoyer les données série au contrôleur ou au PLC primaire sous forme de simples données E/S. (Source de l'image : HMS Connecting Devices)

Figure 6 : Cette passerelle permet de connecter des composants série RS-232/422/485 aux systèmes de contrôle EtherCAT. Appelée Anybus Communicator, elle exécute une conversion de protocole intelligente pour envoyer les données série au contrôleur ou au PLC primaire sous forme de simples données E/S. (Source de l'image : HMS Connecting Devices)

Années 2010 : divers environnements logiciels de développement EtherCAT — L'introduction initiale d'EtherCAT a stimulé la sortie de logiciels pour faciliter l'intégration, un éventail de plus en plus large de logiciels étant proposé avec des modules pour simplifier l'intégration de fonctions d'automatisation spécifiques aux applications. Les premiers de ces modules étaient destinés à l'industrie des machines-outils et aux contrôles PLC, NC, CNC et robotiques qu'elle requiert. Aujourd'hui, les logiciels destinés à faciliter l'utilisation d'EtherCAT sont de plus en plus compatibles avec le code CEI 61131-3 ainsi qu'avec la programmation en environnements C/C++, Visual Studio, MATLAB et Simulink. Ce dernier développement permet de construire, de simuler et d'optimiser les systèmes de contrôle avant leur mise en œuvre.

2011 : câbles EtherCAT pour simplifier l'alimentation et les données dans les servo-axes — Pendant des années, les intégrateurs de systèmes de mouvement (omniprésents dans l'automatisation) se sont plaints du fait que les servo-axes nécessitaient plusieurs câbles pour la commande de moteurs électriques, l'alimentation et le retour. L'utilisation d'un seul câble pour transporter l'alimentation et les types de signaux mixtes à différents niveaux de tension peut créer du bruit, des décalages de niveau et de la diaphonie. Mais il y a environ 10 ans, les fournisseurs de composants de mouvement (en accordant une attention particulière aux gaines de câbles, au blindage, à la réduction de la capacité, et à la taille et à la disposition des conducteurs) ont commencé à commercialiser des solutions de câbles EtherCAT à câble unique (alimentation et données). Aujourd'hui, ces offres (comme le câble EtherCAT P) sont utilisées dans les axes de servomoteurs ainsi que dans d'autres dispositifs de terrain compatibles.

2014 à 2017 : meilleure prise en charge des systèmes multi-axes et de visionique — Ces années ont vu le logiciel EtherCAT permettre la superposition de matériel pour l'extension d'installations multi-axes avec un ensemble de fonctions de sécurité intégrées (telles que STO, SOS, SS1, SS2), très utiles pour les opérations robotiques et d'assemblage automatisé nécessitant des déploiements flexibles et modulaires. Ces années ont également connu une meilleure prise en charge de la visionique basée sur EtherCAT, une adéquation naturelle avec la méthodologie de traitement haute vitesse inhérente à EtherCAT qui répond facilement aux exigences de données en temps réel de la visionique. Certains logiciels permettent même d'intégrer directement les tâches de visionique dans la programmation d'une machine pour un contrôle basé sur EtherCAT, afin de simplifier les tâches d'inspection, de robotique et de contrôle qualité.

2018 : versions plus rapides d'EtherCAT avec rétrocompatibilité — EtherCAT G (avec des débits de 1 Gb/s) et EtherCAT G10 (avec des débits jusqu'à 10 Gb/s) renforcent les contrôleurs d'automatisation de plus en plus puissants du marché tout en permettant l'utilisation de structures EtherCAT originales. Avec ces réseaux, tous les processus sont identiques aux itérations originales d'EtherCAT (y compris le système d'horloge distribuée), mais le problème ici est que certains dispositifs de terrain ont du mal à gérer les temps de cycle plus rapides. La solution à ce problème réside dans les contrôleurs de dérivation EtherCAT (nœuds de connexion) qui acceptent des boucles de 1 Gb/s et des séries de boucles de 100 Mb/s.

Depuis 2018 : davantage d'options matérielles et logicielles EtherCAT et meilleure prise en charge IoT — Ces dernières années ont accéléré l'introduction de systèmes intégrés et de composants industriels en réseau EtherCAT. Des logiciels avec des modules d'apprentissage automatique exploitant EtherCAT ont également vu le jour, ainsi que l'ingénierie basée cloud et l'accès via des passerelles compatibles EtherCAT. Cela signifie que les utilisateurs finaux qui possèdent ou utilisent des machines en réseau EtherCAT peuvent désormais échanger le code source, effectuer des simulations de systèmes et même exploiter les informations sur les machines pour des analyses IoT, ce qui est particulièrement utile pour les utilisateurs finaux qui utilisent des machines dans des sites de fabrication géographiquement séparés. À la mi-août 2020, plus de 3000 identifiants d'entreprises membres avaient été émis à l'ETG.

Conclusion

Il y a près de 40 ans, l'industrie de l'automatisation industrielle a commencé à rechercher des moyens de tirer parti de l'omniprésence et de la puissance d'Ethernet pour les communications industrielles. Aujourd'hui, les communications et le contrôle basés sur Ethernet sont loin d'être une exception, et ils servent de référence dans de nombreux domaines. La combinaison des caractéristiques d'EtherCAT lui confère l'un des meilleurs rapports performances/coût de tous les bus Ethernet actuellement disponibles sur le marché. Grâce à sa prise en charge des concepts d'installation IIoT et Industrie 4.0, EtherCAT reste incontournable pour les transformations futures de l'automatisation.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.