Utiliser des unités de mesure inertielle pour permettre l'agriculture de précision

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-07-21

L'agriculture moderne utilise de plus en plus les technologies de détection et de localisation pour accroître l'efficacité des activités sur le terrain et pour maximiser le rendement des cultures en suivant les conditions de croissance locales et en appliquant les ressources appropriées telles que l'eau, les insecticides et les engrais selon les besoins. Les concepteurs de systèmes pour ce type d'applications sont conscients que le positionnement par satellite a ses limites en termes de précision. Cependant, l'utilisation d'unités de mesure inertielle (IMU) peut combler cette lacune.

Les IMU intègrent des accéléromètres à trois axes et des gyroscopes à trois axes pour mesurer le mouvement système et déterminer le positionnement système par navigation à l'estime. En combinant ces informations avec celles du système de positionnement mondial (GPS), les concepteurs peuvent développer des systèmes de contrôle des machines agricoles avec une connaissance continue précise de la position de l'équipement par rapport aux champs et aux cultures, tout en corrigeant des facteurs tels que l'inclinaison du terrain, le mouvement des bras de l'équipement et d'autres facteurs.

Cet article traite de l'importance et du rôle des IMU dans l'agriculture de précision. Il étudie les sources d'erreurs potentielles lors de l'utilisation des IMU pour la navigation à l'estime, l'atténuation de ces erreurs, ainsi que les facteurs environnementaux et de sécurité dont les développeurs doivent tenir compte. Enfin, il présente les IMU de précision de Honeywell Sensing and Productivity Solutions et d'Analog Devices et montre comment elles peuvent être utilisées pour aider à accroître la précision au-delà de ce que les systèmes de navigation par satellite seuls peuvent réaliser.

Pourquoi la localisation est essentielle pour l'agriculture

L'agriculture traditionnelle est un vaste processus. Les opérations de labour, plantation, irrigation, fertilisation et récolte sont toutes effectuées de manière plus ou moins uniforme sur des champs entiers, souvent de plusieurs hectares, malgré les inévitables différences de composition des sols, d'évaporation et autres dans le champ. Le contrôle manuel des machines peut conduire à négliger ou à dupliquer des zones lors de ces activités, réduisant ainsi l'usage du terrain ou gaspillant des ressources par une application redondante. Si une erreur de direction de quelques dizaines de centimètres entre deux passages peut sembler anodine, les pertes peuvent s'accumuler de manière significative lorsque l'on traverse un grand champ, en augmentant le temps et la quantité de carburant nécessaires (Figure 1).

Figure 1 : L'agriculture traditionnelle traite des champs entiers de manière uniforme et utilise un contrôle manuel, ce qui entraîne un gaspillage de temps et de ressources. L'agriculture de précision permet de changer tout cela. (Source de l'image : John Deere®)

Figure 1 : L'agriculture traditionnelle traite des champs entiers de manière uniforme et utilise un contrôle manuel, ce qui entraîne un gaspillage de temps et de ressources. L'agriculture de précision permet de changer tout cela. (Source de l'image : John Deere®)

La connaissance précise du site offre de nombreux avantages. Elle permet de recueillir des informations spécifiques sur les conditions du sol sur de vastes zones et de procéder à une application correspondante d'eau, d'engrais et de pesticides pour maximiser le rendement. Plus les connaissances sur le site sont précises — idéalement jusqu'au niveau des plantes individuelles — plus le bénéfice est important.

L'agriculture de précision a changé la façon dont les agriculteurs travaillent leurs terres. L'avènement de la technologie de navigation par satellite a permis aux agriculteurs de cartographier avec précision les variations des conditions de culture dans les champs et de fournir à leurs machines agricoles des informations en temps réel sur leur emplacement dans cet espace. Cette combinaison de cartographie détaillée et d'informations précises sur les lieux permet aux agriculteurs de prescrire et d'appliquer des traitements d'eau, d'engrais et de pesticides adaptés à chaque site afin d'augmenter la production, de réduire le gaspillage et de diminuer l'impact sur l'environnement.

Les informations de localisation en temps réel permettent également aux agriculteurs de maximiser l'utilisation des champs en évitant de négliger ou de dupliquer les efforts de plantation et de récolte tout en réduisant le temps et la consommation de carburant grâce à une conduite optimisée. Ces systèmes peuvent également fournir un contrôle semi-autonome des machines agricoles pour réduire la fatigue du conducteur et permettre un fonctionnement efficace même en conditions de faible visibilité causée notamment par la poussière, le brouillard, la pluie et l'obscurité. Actuellement, plus de 50 % des exploitations agricoles, grandes et petites, utilisent des méthodes d'agriculture de précision, dont l'adoption ne cesse d'augmenter.

Aller au-delà du GPS

Un système de positionnement agricole idéal devrait être suffisamment précis pour localiser de manière fiable une plante individuelle ou un rang de plantes dans un champ pouvant s'étendre sur des centaines d'hectares, c'est-à-dire offrir une précision de l'ordre de quelques centimètres. Mais il y a des limites à la précision de positionnement que seuls les systèmes de navigation par satellite peuvent fournir. Les récepteurs de base du GPS américain ne fournissent que quelques mètres de précision. Les récepteurs GPS à double canal ou les systèmes cinématiques en temps réel (RTK), qui rediffusent les signaux GPS de stations fixes, peuvent atteindre des précisions bien inférieures à 1 mètre (m). Cependant, même dans ce cas, ils dépendent de la précision des informations transmises par les satellites, qui fournissent généralement une précision moyenne d'environ 0,7 m. D'autres complications liées à la localisation par GPS sont les effets de la réflexion ou du blocage des signaux par le terrain et les objets à proximité, la géométrie de la constellation de satellites et le moment de la journée.

La navigation par satellite a également d'autres limites. L'emplacement que le système fournit est simplement un point — le centre de phase de l'antenne du récepteur. Le GPS ne fournit aucune information sur l'orientation ; par exemple, la direction de face ne peut être déduite qu'en déterminant le vecteur de direction entre des positions de points successifs. De même, le GPS est insensible à la rotation pure, de sorte qu'il ne peut pas déterminer, par exemple, une inclinaison par rapport au GPS vertical.

Cette fixation de la position centrée sur l'antenne et l'insensibilité à la rotation peuvent provoquer des erreurs de position dans une application agricole. Par exemple, sur un tracteur équipé d'un GPS, l'antenne peut être montée sur le toit de la cabine, à environ 3 mètres du sol, où la position GPS sera centrée. Il serait raisonnable de supposer que la position au sol du tracteur, ou de tout équipement qui y est attaché, peut être déterminée de manière fiable à partir de la position de l'antenne par une géométrie simple. Mais étant donné que le système GPS ne peut pas déterminer l'orientation, par exemple le tracteur traversant une pente (Figure 2), la position réelle au sol sera décalée par rapport à ce que la géométrie rigide prévoirait. Même une inclinaison de seulement 5 degrés (°) entraînera une erreur de position au sol de plus de 25 centimètres (cm) dans cet exemple.

Figure 2 : Le GPS ne pouvant pas déterminer l'orientation, les inclinaisons peuvent donc entraîner des erreurs lors de la détermination de la position réelle de l'équipement au sol. (Source de l'image : Richard A. Quinnell)

Figure 2 : Le GPS ne pouvant pas déterminer l'orientation, les inclinaisons peuvent donc entraîner des erreurs lors de la détermination de la position réelle de l'équipement au sol. (Source de l'image : Richard A. Quinnell)

Une solution à ces problèmes consiste à renforcer la navigation GPS par une navigation inertielle utilisant la navigation à l'estime de capteurs qui mesurent le mouvement du système. La navigation à l'estime inertielle peut continuer à fournir des informations de position précises lorsque les signaux GPS sont faibles ou absents, tout en permettant de vérifier la véracité des résultats trompeurs qui pourraient résulter de la distorsion par trajets multiples ou d'autres signaux. En outre, les capteurs de navigation inertielle peuvent compléter les informations d'orientation que la navigation par satellite ne peut pas fournir. En mesurant simplement la direction de la force de gravité, par exemple, les capteurs inertiels permettent à un système de corriger les erreurs d'inclinaison dans la détermination de la position GPS au sol, et d'accroître la sécurité de l'opérateur en prenant en charge les avertissements de renversement.

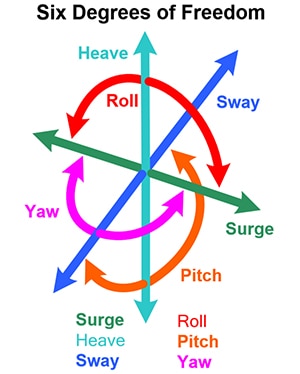

En pratique, ces unités de mesure inertielle dépendent de deux types de capteurs MEMS (microsystèmes électromécaniques) : les accéléromètres et les gyroscopes. Les accéléromètres mesurent les changements de mouvement linéaire le long de trois axes orthogonaux, et comme la force de gravité est une accélération, ils peuvent également indiquer sa direction. Les gyroscopes mesurent le mouvement angulaire (c'est-à-dire la rotation) autour de chacun des trois mêmes axes linéaires. Combinés, les deux dispositifs mesurent les changements dans le mouvement du système le long des six degrés de liberté (Figure 3).

Figure 3 : La navigation inertielle utilise des capteurs pour mesurer les changements de mouvement sur six degrés de liberté - trois linéaires et trois angulaires - afin de prendre en charge la navigation à l'estime de la position. (Source de l'image : Honeywell Sensing and Productivity Solutions)

Figure 3 : La navigation inertielle utilise des capteurs pour mesurer les changements de mouvement sur six degrés de liberté - trois linéaires et trois angulaires - afin de prendre en charge la navigation à l'estime de la position. (Source de l'image : Honeywell Sensing and Productivity Solutions)

Cependant, ces capteurs inertiels n'indiquent pas directement la position. Les accéléromètres ne mesurent que le cavalement, l'embardée et le pilonnement du système. Ces valeurs doivent être intégrées par rapport au temps pour obtenir la vitesse du système, et intégrées à nouveau pour obtenir la position. De même, les gyroscopes mesurent le roulis, le tangage et le lacet, qui doivent être intégrés par rapport au temps pour obtenir une orientation angulaire.

Ces intégrations peuvent contribuer à réduire les effets du bruit de mouvement aléatoire dans les mesures des capteurs, car de tels signaux ont souvent tendance à être moyennés. Mais l'intégration peut aggraver les effets de certaines sources d'erreurs systémiques clés inhérentes aux capteurs inertiels. Si elles ne sont pas corrigées, ces erreurs peuvent s'accumuler et anéantir la précision de la position de navigation à l'estime, limitant l'efficacité de l'approche pour remplacer les informations GPS perdues. En général, moins il y a d'erreurs dans les mesures du capteur, plus la navigation à l'estime peut fournir la position avec la précision requise.

Sources d'erreurs dans les IMU

Erreur de biais : L'une des principales sources d'erreur dans les capteurs inertiels MEMS, tant pour les accéléromètres que pour les gyroscopes, est l'erreur de biais. L'erreur de biais est le signal résiduel qu'un capteur produit en l'absence de rotation ou d'accélération linéaire. Cette erreur a tendance à être déterministe, propre à chaque dispositif individuel et souvent fonction de la température. L'intégration de ce signal au fil du temps peut rapidement atteindre des niveaux inacceptables, mais avec des tests d'étalonnage appropriés, les erreurs de biais des capteurs peuvent être déterminées et prises en compte dans les calculs.

Instabilité du biais : Liée à l'erreur de biais, l'instabilité du biais est la variation aléatoire de l'erreur de biais d'un dispositif qui se produit dans le temps. Cette source d'erreur ne pouvant être étalonnée, les développeurs doivent évaluer l'ampleur de la variation que leur conception peut tolérer, et rechercher un capteur dont la spécification de stabilité de biais est suffisamment faible pour répondre à leurs besoins.

Erreur de facteur d'échelle : Il s'agit de l'une des autres erreurs déterministes se produisant dans les capteurs inertiels. Le facteur d'échelle, également appelé sensibilité, est la relation linéaire la mieux adaptée mappant l'entrée du capteur à la sortie. L'erreur de facteur d'échelle du capteur est la déviation de sa sortie par rapport à cette relation linéaire, généralement exprimée en pourcentage ou en parties par million. Elle peut également dépendre de la température et peut être compensée avec un étalonnage approprié.

Sensibilité g : Une source d'erreur propre aux gyroscopes est leur sensibilité à l'accélération linéaire, également connue sous le nom de sensibilité g (le g vient de l'abréviation de l'accélération gravitationnelle, généralement 9,8 mètres par seconde au carré (m/s2)). Cette erreur d'accélération linéaire peut se produire dans les gyroscopes MEMS en raison de l'asymétrie de leurs masses effectives.

Un gyroscope MEMS fonctionne en faisant vibrer une masse d'essai dans une direction tout en détectant tout mouvement dans une direction orthogonale. Alors que le capteur tourne autour d'un axe orthogonal à ces deux autres directions, l'effet de Coriolis résulte en un mouvement latéral détectable de la masse d'essai.

L'accélération linéaire du capteur, orthogonale à la vibration de la masse d'essai, peut également produire un tel mouvement latéral en raison de l'inertie de la masse d'essai. La sensibilité du gyroscope à cette accélération est fonction de la précision de sa conception et de sa fabrication. L'utilisation de données provenant d'un accéléromètre indépendant permet toutefois à un système de compenser l'erreur.

Erreur de rectification des vibrations (VRE) : Autre source d'erreur propre aux gyroscopes, également appelée erreur « g-squared ». Il s'agit de la réponse d'un accéléromètre aux vibrations en courant alternatif qui sont rectifiées en courant continu, ce qui se manifeste par un déplacement anormal du décalage de l'accéléromètre. L'erreur VRE peut se produire via plusieurs mécanismes et ne peut être compensée en temps réel car elle dépend fortement des spécificités de l'application. Les développeurs doivent déterminer si l'erreur VRE de leur capteur se situe dans des limites acceptables. L'utilisation de techniques de montage de capteurs amortissant les vibrations peut contribuer à atténuer certains problèmes de vibrations.

Sensibilité inter-axes : Au niveau du système, le désalignement mécanique des capteurs peut également introduire des erreurs. L'une de ces erreurs est la sensibilité inter-axes. Cela se produit lorsque l'axe de détection réel s'écarte de la direction prévue, résultant en un signal de mouvements orthogonaux que le capteur n'aurait pas dû détecter. Par exemple, un capteur qui est censé être horizontal peut toujours détecter la force de gravité s'il est mal aligné. Un désalignement entre les axes de l'accéléromètre et du gyroscope peut compromettre les efforts du système pour compenser les erreurs de sensibilité g du gyroscope.

Erreurs hors axe : La mécanique joue également un rôle dans la génération d'erreurs hors axe dans les accéléromètres. Si le point d'impact d'un choc sur le capteur n'est pas centré sur la masse effective de l'accéléromètre, le capteur peut observer une accélération supplémentaire due à la légère rotation que la masse effective effectue autour de la ligne d'impact.

Les IMU intégrées réduisent les problèmes d'erreur des capteurs

Cette multitude de sources d'erreur génère des défis considérables pour les développeurs qui cherchent à créer une IMU à partir de capteurs discrets. Heureusement, des IMU pré-intégrées avec six degrés de liberté sont largement disponibles, ce qui simplifie considérablement les choses. Certaines sont disponibles sous forme de modules, comme le module IMU de précision ADIS16465-3BMLZ d'Analog Devices et le 6DF-1N6-C2-HWL de Honeywell (Figure 4). Elles permettent aux développeurs de simplement les visser sur un châssis afin de les inclure dans la conception d'un système.

Figure 4 : Les IMU intégrées telles que le module 6DF-1N6-C2-HWL de Honeywell aident à simplifier la conception système en éliminant les problèmes d'alignement ainsi que de nombreuses autres sources d'erreur. Des IMU BGA montables sur carte sont également disponibles. (Source de l'image : Honeywell Sensing and Productivity Solutions)

Figure 4 : Les IMU intégrées telles que le module 6DF-1N6-C2-HWL de Honeywell aident à simplifier la conception système en éliminant les problèmes d'alignement ainsi que de nombreuses autres sources d'erreur. Des IMU BGA montables sur carte sont également disponibles. (Source de l'image : Honeywell Sensing and Productivity Solutions)

Les IMU de précision sont également disponibles sous forme de dispositifs de type puce à montage sur carte, comme les dispositifs de la gamme ADIS16500/05/07 d'Analog Devices. Ces IMU peuvent être intégrées à d'autres capteurs et récepteurs GPS dans un assemblage unifié.

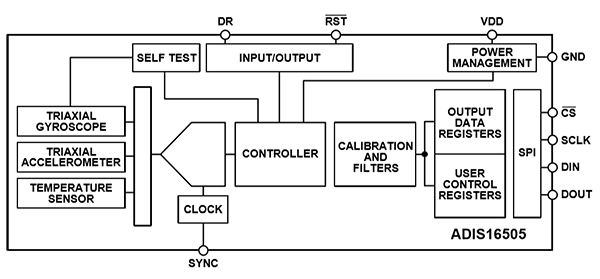

Les deux types d'IMU contribuent à réduire les efforts de développement en éliminant ou en atténuant bon nombre des erreurs potentielles dans le développement des IMU. La gamme ADIS16500/05/07 d'Analog Devices, par exemple, intègre un accéléromètre à trois axes avec un gyroscope à trois axes et un capteur de température dans un seul boîtier BGA. Ces dispositifs sont dotés d'un étalonnage et d'un filtrage intégrés qui, combinés à d'autres caractéristiques, permettent d'atténuer de nombreuses sources d'erreurs IMU (Figure 5).

Figure 5 : Une IMU intégrée, comme l'ADIS16505 d'Analog Devices présentée ici, peut contribuer à simplifier la conception système en atténuant de nombreuses sources d'erreurs potentielles grâce à l'étalonnage, au filtrage et à l'alignement intégrés. (Source de l'image : Analog Devices)

Figure 5 : Une IMU intégrée, comme l'ADIS16505 d'Analog Devices présentée ici, peut contribuer à simplifier la conception système en atténuant de nombreuses sources d'erreurs potentielles grâce à l'étalonnage, au filtrage et à l'alignement intégrés. (Source de l'image : Analog Devices)

Les erreurs, telles que la sensibilité inter-axes, sont prises en compte dans la fabrication des dispositifs. L'ADIS16505, par exemple, limite les erreurs d'alignement d'axe à axe à moins de 0,25°. Cet alignement minutieux, ainsi que la synchronisation commune des lectures des capteurs, permettent au concepteur d'utiliser plus facilement les lectures des accéléromètres pour corriger les erreurs d'accélération linéaire dans les gyroscopes. Le capteur de température intégré soutient les efforts visant à atténuer la dépendance à la température de nombreuses sources d'erreur.

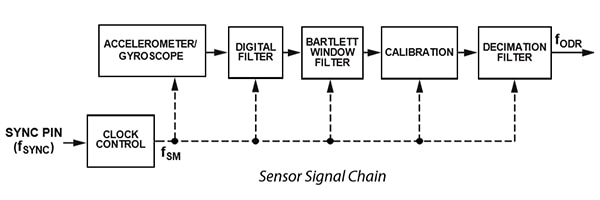

La chaîne de signaux interne de ces IMU intégrées permet d'atténuer davantage les erreurs (Figure 6). Les informations brutes des capteurs passent d'abord par un filtre numérique pour éliminer le bruit, puis par un filtre à fenêtre de Bartlett configurable par l'utilisateur. La fenêtre de Bartlett est un filtre intégrateur à réponse impulsionnelle finie (RIF) utilisant deux étages en cascade.

Figure 6 : Les dispositifs IMU intégrés peuvent offrir un filtrage intégré et compenser de nombreuses erreurs de capteurs systémiques en appliquant des paramètres d'étalonnage déterminés en usine. (Source de l'image : Analog Devices)

Figure 6 : Les dispositifs IMU intégrés peuvent offrir un filtrage intégré et compenser de nombreuses erreurs de capteurs systémiques en appliquant des paramètres d'étalonnage déterminés en usine. (Source de l'image : Analog Devices)

Les signaux passent ensuite par une phase d'étalonnage qui applique des corrections spécifiques au dispositif sur la base de tests d'étalonnage en usine effectués à des températures multiples couvrant la plage de températures de fonctionnement complète du dispositif. En utilisant des multiplications matricielles sur les six échantillons de capteurs simultanément, cette phase est capable de compenser les erreurs de biais, de facteur d'échelle et d'alignement des accéléromètres et des gyroscopes. Elle corrige également les erreurs d'accélération linéaire dans les gyroscopes et les erreurs de décalage d'axe dans les accéléromètres.

Un point sélectionnable par l'utilisateur pour corriger l'alignement d'impact est également disponible pour ajuster les sorties de l'accéléromètre afin qu'elles se comportent comme si elles étaient toutes situées au même point de référence dans le boîtier. Toutes les autres fonctions d'étalonnage en usine sont inaccessibles, mais les dispositifs offrent à l'utilisateur la possibilité d'ajuster la compensation du biais du capteur définie en usine avec des valeurs supplémentaires de son choix.

Après les corrections d'étalonnage, les signaux passent par un second filtre numérique. Ce filtre de décimation fait la moyenne de plusieurs échantillons pour produire la sortie finale, ce qui permet une réduction supplémentaire du bruit. Le nombre d'échantillons moyennés dépend du choix de l'utilisateur quant aux fréquences d'échantillonnage et de mise à jour du registre.

Considérations sur le système

L'une des rares sources d'erreur que l'IMU intégrée ne peut pas corriger est l'erreur VRE. Avec les machines agricoles, les fortes vibrations sont inévitables, c'est pourquoi les concepteurs doivent évaluer avec soin les exigences de leur système à ce sujet. De nombreuses IMU à bas prix présentent une rectification des vibrations très médiocre ; certaines affichent des valeurs tellement mauvaises que les fournisseurs ne se donnent pas la peine de les préciser. Pour être honnête, il faut reconnaître que l'erreur VRE ne joue pas un rôle significatif dans les applications prévues de ces IMU à faible coût. Les dispositifs destinés aux environnements exposés à de fortes vibrations, comme l'agriculture de précision, doivent cependant avoir des valeurs VRE aussi faibles que possible. La gamme ADIS16500, par exemple, a une valeur VRE de l'ordre de 4 x 10-6 (°/s)/(m/s2)2. Ainsi, une vibration soutenue de 1 g (suffisamment forte pour faire rebondir le conducteur sur le siège) n'entraînerait qu'une erreur de rotation d'environ un degré par heure.

L'absence de problèmes de montage, d'alignement et d'étalonnage est une étape majeure vers un système fonctionnel, mais ce n'est qu'un début. Les développeurs doivent encore transformer les mesures inertielles en localisation, résoudre les différences entre la navigation à l'estime et le positionnement GPS, et comprendre et atténuer les facteurs spécifiques à l'application tels que la quantité et la fréquence des chocs et des vibrations du système pendant l'utilisation courante.

Si le système de localisation est utilisé pour fournir un contrôle autonome ou même semi-autonome des machines mobiles, il faut également tenir compte de facteurs de sécurité. Les capteurs MEMS peuvent être dépassés par des chocs d'une trop grande amplitude. Bien que les dispositifs soient souvent capables de résister à des chocs importants sans dommages, un choc qui pousse un capteur au-delà de ses limites pourrait entraîner un arrêt temporaire du capteur ou maintenir sa sortie à son niveau maximum pendant la récupération. Le système doit être conçu de manière à ce que de tels chocs momentanés ne conduisent pas par inadvertance à des comportements dangereux ou perturbateurs du système, tels que des changements de direction soudains ou le déclenchement erroné d'un arrêt de sécurité du système.

Une carte d'évaluation telle que l'EVAL-ADIS2Z d'Analog Devices (Figure 7) constitue un bon point de départ. Cette carte permet aux développeurs d'accéder sur PC aux registres et aux données des dispositifs, et elle est suffisamment compacte pour être facilement montée sur des machines cibles représentatives afin de recueillir des statistiques sur les vibrations et les mouvements.

Figure 7 : Les cartes telles que l'EVAL-ADIS2Z simplifient la phase d'expérimentation et sont suffisamment compactes pour être montées sur le côté des machines à des fins de collecte de données. (Source de l'image : Analog Devices)

Figure 7 : Les cartes telles que l'EVAL-ADIS2Z simplifient la phase d'expérimentation et sont suffisamment compactes pour être montées sur le côté des machines à des fins de collecte de données. (Source de l'image : Analog Devices)

La carte prend en charge un logiciel d'application pour la démonstration de base, l'accès au registre individuel et la saisie de données haute vitesse.

Conclusion

L'agriculture de précision basée sur la navigation par satellite permet déjà aux agriculteurs d'améliorer leur productivité tout en réduisant l'utilisation des ressources. En ajoutant le positionnement inertiel, les concepteurs peuvent considérablement améliorer la précision du positionnement et aider les agriculteurs à obtenir une précision au niveau de la plante dans la gestion des champs. Pour y parvenir, cependant, les développeurs devront s'attaquer aux sources d'erreurs systémiques et de capteurs dans leurs conceptions. La disponibilité d'unités de mesure inertielle de précision intégrées à six degrés de liberté contribue largement à alléger le fardeau du développement en fournissant un alignement minutieux, un filtrage et une correction d'erreur étalonnée intégrée.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.