Utiliser le contrôle vectoriel sans capteur avec les moteurs BLDC et PMSM pour un contrôle de mouvement précis

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-03-09

Le besoin d'un contrôle de mouvement précis est en augmentation dans les applications telles que la robotique, les drones, les dispositifs médicaux et les systèmes industriels. Les moteurs CC sans balais (BLDC) et les moteurs synchrones à aimants permanents (PMSM) CA peuvent fournir la précision requise, tout en répondant au besoin de rendement élevé dans un facteur de forme compact. Cependant, contrairement aux moteurs CC à balais et aux moteurs à induction CA, qui sont faciles à connecter et à faire fonctionner, les BLDC et les PMSM sont beaucoup plus complexes.

Par exemple, des techniques telles que le contrôle vectoriel sans capteur (également appelé contrôle à champ orienté, ou FOC), en particulier, offrent un excellent rendement ainsi que l'avantage d'éliminer le matériel de capteur, réduisant ainsi les coûts et améliorant la fiabilité. Le problème pour les concepteurs est que le contrôle vectoriel sans capteur est compliqué à mettre en œuvre, de sorte que son utilisation peut allonger les délais de développement, et entraîner l'augmentation des coûts et le risque potentiel de ne pas respecter les créneaux de commercialisation.

Pour résoudre ce dilemme, les concepteurs peuvent se tourner vers des plateformes de développement et des cartes d'évaluation qui intègrent déjà un logiciel de contrôle vectoriel sans capteur, leur permettant de se concentrer sur les problèmes de conception du système et de ne pas s'enliser dans les nuances du codage du logiciel de contrôle. De plus, ces environnements de développement incluent tout le matériel de commande moteur et de gestion de l'alimentation intégré dans un système complet, ce qui accélère la mise sur le marché.

Cet article décrit brièvement certains des besoins en matière de contrôle de mouvement de précision puis passe en revue les différences entre les moteurs CC à balais, à induction CA, BLDC et PMSM. Il résume ensuite les bases du contrôle vectoriel avant de présenter plusieurs plateformes et cartes d'évaluation de Texas Instruments, Infineon Technologies et Renesas Electronics, ainsi que des conseils de conception qui facilitent le développement de systèmes de contrôle de mouvement de précision.

Exemples d'applications de contrôle de mouvement de précision

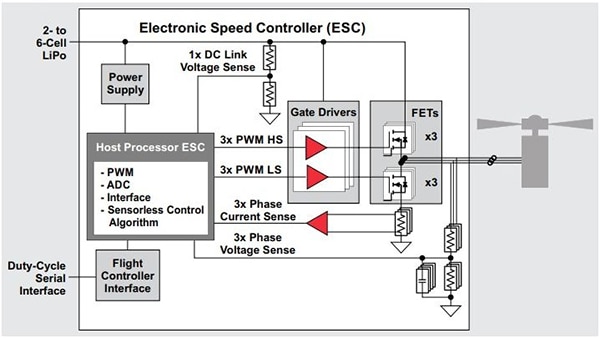

Les drones sont des systèmes de contrôle de mouvement complexes, utilisant typiquement quatre moteurs ou plus. Un contrôle précis et coordonné des mouvements est nécessaire pour permettre à un drone de voler en stationnaire, de monter ou de descendre (Figure 1).

Figure 1 : Les drones utilisent typiquement quatre moteurs ou plus, généralement BLDC ou PMSM, qui tournent à 12 000 tours par minute (tr/min) ou plus, et sont entraînés par un variateur de vitesse électronique (ESC). Cet exemple montre un module ESC dans un drone utilisant un moteur sans balais avec contrôle sans capteur. (Source de l'image : Texas Instruments)

Figure 1 : Les drones utilisent typiquement quatre moteurs ou plus, généralement BLDC ou PMSM, qui tournent à 12 000 tours par minute (tr/min) ou plus, et sont entraînés par un variateur de vitesse électronique (ESC). Cet exemple montre un module ESC dans un drone utilisant un moteur sans balais avec contrôle sans capteur. (Source de l'image : Texas Instruments)

Pour le vol stationnaire, la poussée nette des rotors qui poussent le drone vers le haut doit être équilibrée et exactement égale à la force gravitationnelle qui le tire vers le bas. En augmentant de manière égale la poussée (vitesse) des rotors, le drone peut monter verticalement. Inversement, la diminution de la poussée des rotors entraîne la descente du drone. De plus, il faut tenir compte du lacet (faisant tourner le drone), du tangage (faisant voler le drone vers l'avant ou vers l'arrière) et du roulis (faisant voler le drone vers la gauche ou vers la droite).

Les mouvements précis et répétitifs sont l'une des caractéristiques de nombreuses applications robotiques. Un robot industriel multi-axe stationnaire doit fournir différentes quantités de force dans trois dimensions afin de déplacer des objets de poids différents (Figure 2). Les moteurs à l'intérieur du robot fournissent une vitesse et un couple (force de rotation) variables en des points précis, que le contrôleur du robot utilise pour coordonner le mouvement le long de différents axes pour une vitesse et un positionnement exacts.

Figure 2 : Un robot industriel multi-axe stationnaire doit fournir différentes quantités de force dans trois dimensions afin de déplacer des objets de poids différents, et de coordonner ses activités avec d'autres robots sur la chaîne de montage. (Source de l'image : Texas Instruments)

Figure 2 : Un robot industriel multi-axe stationnaire doit fournir différentes quantités de force dans trois dimensions afin de déplacer des objets de poids différents, et de coordonner ses activités avec d'autres robots sur la chaîne de montage. (Source de l'image : Texas Instruments)

Dans le cas des robots mobiles à roues, un système d'entraînement différentiel précis peut être utilisé pour contrôler à la fois la vitesse et la direction du mouvement. Deux moteurs sont utilisés pour fournir le mouvement, avec une ou deux roues pivotantes pour équilibrer la charge. Les deux moteurs sont entraînés à des vitesses différentes pour permettre la rotation et le changement de direction, tandis que l'application de la même vitesse pour les deux moteurs résulte en un mouvement en ligne droite, soit vers l'avant, soit vers l'arrière. Si un contrôleur moteur est plus complexe qu'un système de direction classique, cette approche est plus précise, mécaniquement plus simple et donc plus fiable.

Choix de moteurs

Les moteurs CC de base et les moteurs à induction CA sont relativement peu coûteux et simples à utiliser. Ils sont largement utilisés dans un large éventail d'applications s'étendant des aspirateurs aux machines industrielles, en passant par les grues et les ascenseurs. Cependant, bien qu'ils soient économiques et faciles à utiliser, ils ne peuvent pas fournir le fonctionnement de précision requis par des applications telles que la robotique, les drones, les dispositifs médicaux et les équipements industriels de précision.

Un simple moteur CC à balais génère un couple en inversant mécaniquement le sens du courant en coordination avec la rotation à l'aide d'un collecteur et de balais. Les inconvénients des moteurs CC à balais incluent notamment la nécessité de maintenance en raison de l'usure des balais et la génération de bruit électrique et mécanique. Un entraînement à modulation de largeur d'impulsion (PWM) peut être utilisé pour contrôler la vitesse de rotation, mais un contrôle de précision et un rendement élevé sont difficiles à atteindre en raison de la nature mécanique inhérente des moteurs CC à balais.

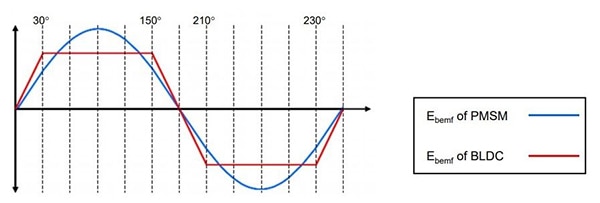

Un BLDC élimine le collecteur et les balais des moteurs CC à balais, et selon la façon dont les stators sont enroulés, il peut également s'agir d'un PMSM. Les bobines des stators sont enroulées de manière trapézoïdale dans un moteur BLDC, et la force contre-électromotrice (FCEM) produite a une forme d'onde trapézoïdale, tandis que les stators PMSM sont enroulés de manière sinusoïdale et produisent une force contre-électromotrice sinusoïdale (Ebemf) (Figure 3).

Figure 3 : Un moteur PMSM génère une onde Ebemf sinusoïdale, tandis qu'un moteur BLDC génère une onde Ebemf trapézoïdale. (Source de l'image : Texas Instruments)

Figure 3 : Un moteur PMSM génère une onde Ebemf sinusoïdale, tandis qu'un moteur BLDC génère une onde Ebemf trapézoïdale. (Source de l'image : Texas Instruments)

Le couple des moteurs BLDC et PMSM est fonction du courant et de la force contre-électromotrice. Les moteurs BLDC sont entraînés par un courant à onde carrée, tandis que les moteurs PMSM sont entraînés par un courant sinusoïdal.

Fonctionnalités des moteurs BLDC :

- Contrôle plus facile grâce aux courants CC à onde carrée à six échelons

- Ondulation importante du couple

- Moins coûteux et performants que les PMSM

- Implémentation possible avec des capteurs à effet Hall ou avec le contrôle sans capteur

Fonctionnalités des moteurs PMSM :

- Contrôle plus complexe avec PWM sinusoïdale triphasée

- Pas d'ondulation de couple

- Rendement, couple et coût supérieurs à ceux d'un BLDC

- Implémentation possible avec un codeur d'arbre ou avec le contrôle sans capteur

Présentation du contrôle vectoriel

Le contrôle vectoriel est une méthode de contrôle d'entraînement moteur à fréquence variable dans laquelle les courants de stator d'un moteur électrique triphasé sont identifiés comme deux composantes orthogonales qui peuvent être visualisées avec un vecteur. Une composante définit le flux magnétique du moteur, l'autre le couple. Au cœur de l'algorithme de contrôle vectoriel se trouvent deux transformées mathématiques : la transformée de Clarke modifie un système triphasé en un système à deux coordonnées, tandis que la transformée de Park convertit les vecteurs du système stationnaire à deux phases en vecteurs de système rotatif et leur inverse.

L'utilisation des transformées de Clarke et de Park fait passer les courants de stator qui peuvent être contrôlés dans le domaine du rotor. Cela permet à un système d'entraînement moteur de déterminer les tensions qui doivent être fournies au stator pour maximiser le couple sous des charges dynamiquement changeantes.

Le contrôle de la vitesse et/ou de la position hautes performances nécessite une connaissance précise et en temps réel de la position et de la vitesse de l'arbre du rotor afin de synchroniser les impulsions d'excitation de phase avec la position du rotor. Ces informations sont généralement fournies par des capteurs tels que des codeurs absolus et des résolveurs magnétiques fixés sur l'arbre du moteur. Ces capteurs présentent plusieurs inconvénients pour le système : fiabilité moindre, sensibilité au bruit, coût et poids plus élevés, et plus grande complexité. Le contrôle vectoriel sans capteur élimine le recours à des capteurs de vitesse/position.

Des microprocesseurs et des processeurs de signaux numériques (DSP) hautes performances permettent d'intégrer une théorie de contrôle moderne et efficace dans la modélisation de systèmes avancés, garantissant une puissance et une efficacité de contrôle optimales pour tout système de moteur en temps réel. En raison de l'augmentation de la puissance de calcul et de la baisse des coûts des microprocesseurs et des DSP, on s'attend à ce que le contrôle sans capteur remplace presque universellement le contrôle vectoriel à capteur, ainsi que le contrôle scalaire volts-par-hertz (V/f) à une seule variable simple mais moins performant.

Entraînement de moteurs PMSM et BLDC triphasés pour la robotique industrielle et grand public

Pour contourner la complexité du contrôle vectoriel, les concepteurs peuvent utiliser des cartes d'évaluation prêtes à l'emploi. Par exemple, le DRV8301-69M-KIT de Texas Instruments est un module d'évaluation de carte mère basé sur DIMM100 controlCARD que les concepteurs peuvent utiliser pour développer des solutions d'entraînement de moteurs PMSM/BLDC triphasés (Figure 4). Le module inclut le circuit d'attaque de grille triphasé DRV8301 avec deux amplificateurs shunt de courant et un régulateur abaisseur, et une carte de microcontrôleur (MCU) Piccolo TMS320F28069M compatible InstaSPIN.

Figure 4 : Les concepteurs peuvent développer des solutions d'entraînement de moteurs PMSM/BLDC triphasés en utilisant le kit moteur DRV8301-69M-KIT qui inclut un DRV8301 et une carte de microcontrôleur Piccolo TMS320F28069M compatible InstaSPIN. (Source de l'image : Texas Instruments)

Figure 4 : Les concepteurs peuvent développer des solutions d'entraînement de moteurs PMSM/BLDC triphasés en utilisant le kit moteur DRV8301-69M-KIT qui inclut un DRV8301 et une carte de microcontrôleur Piccolo TMS320F28069M compatible InstaSPIN. (Source de l'image : Texas Instruments)

Le DRV8301-69M-KIT est un kit d'évaluation de commande moteur basé sur les technologies InstaSPIN-FOC et InstaSPIN-MOTION de Texas Instruments pour la rotation des moteurs PMSM et BLDC triphasés. Avec InstaSPIN, le DRV8301-69M-KIT permet aux développeurs d'identifier rapidement, de régler automatiquement et de contrôler un moteur triphasé, fournissant ainsi un système de commande moteur « instantanément » stable et fonctionnel.

Associé à la technologie InstaSPIN, le DRV8301-69M-KIT fournit une plateforme FOC sans capteur ou avec capteur-codeur rentable, écoénergétique et hautes performances, qui accélère le développement pour une commercialisation plus rapide. Les applications incluent les moteurs synchrones en dessous de 60 volts (V) et 40 ampères (A) pour la commande de pompes, de portails, d'ascenseurs et de ventilateurs, ainsi que la robotique et l'automatisation industrielles et grand public.

Fonctionnalités matérielles du DRV8301-69M-KIT :

- Carte de base d'onduleur triphasé avec interface pour accepter les controlCARD DIMM100

- Un module d'alimentation intégré d'onduleur triphasé DRV8301 (avec convertisseur abaisseur 1,5 A intégré) ; une carte de base supportant jusqu'à 60 V et 40 A en continu

- Cartes TMDSCNCD28069MISO InstaSPIN-FOC et InstaSPIN-MOTION

- Possibilité de fonctionner avec le TMDXCNCD28054MISO (vendu séparément) et le TMDSCNCD28027F + l'émulateur externe (vendu séparément) pris en charge par MotorWare

Entraînement de moteurs PMSM et BLDC hautes performances et haut rendement

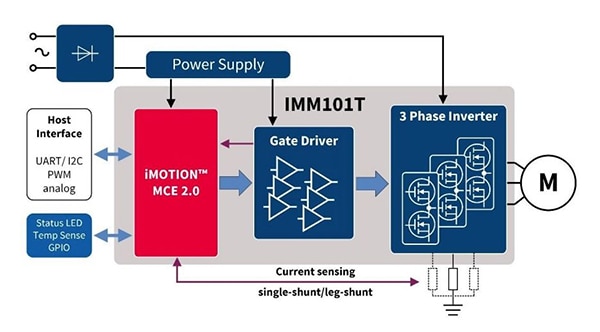

L'EVAL-IMM101T d'Infineon Technologies est un kit de démarrage complet incluant un IPM intelligent IMM101T (module de puissance intégré) qui fournit une solution d'entraînement moteur haute tension clé en main, entièrement intégrée, que les concepteurs peuvent utiliser avec des moteurs PMSM/BLDC hautes performances et haut rendement (Figure 5). L'EVAL-IMM101T inclut également d'autres circuits requis pour l'évaluation immédiate des IPM intelligents IMM101T, notamment un redresseur et un étage de filtre EMI, ainsi qu'une section de débogueur isolée avec connexion USB à un PC.

Figure 5 : La carte d'évaluation IMM101T est une solution complète incluant un moteur de contrôle de mouvement (MCE 2.0), un circuit d'attaque de grille et un onduleur triphasé, capable de commander des moteurs PMSM et BLDC avec FOC sans capteur. (Source de l'image : Infineon Technologies)

Figure 5 : La carte d'évaluation IMM101T est une solution complète incluant un moteur de contrôle de mouvement (MCE 2.0), un circuit d'attaque de grille et un onduleur triphasé, capable de commander des moteurs PMSM et BLDC avec FOC sans capteur. (Source de l'image : Infineon Technologies)

L'EVAL-IMM101T a été développé pour aider les concepteurs lors de leurs premiers pas dans le développement d'applications avec un IPM intelligent IMM101T. La carte d'évaluation est équipée de tous les groupes d'assemblage pour le contrôle FOC sans capteur. Elle contient un connecteur CA monophasé, un filtre EMI, un redresseur et une sortie triphasée pour la connexion du moteur. L'étage de puissance contient également un shunt source pour la détection du courant et un diviseur de tension pour la mesure de la tension de la liaison CC.

L'IMM101T d'Infineon offre différentes options de configuration de contrôle pour les systèmes d'entraînement PMSM/BLDC dans un boîtier à montage en surface compact de 12 millimètres (mm) x 12 mm, minimisant le nombre de composants externes et la surface du circuit imprimé. Le boîtier est amélioré thermiquement de manière à pouvoir fonctionner correctement avec ou sans dissipateur thermique. Le boîtier présente une ligne de fuite de 1,3 mm entre les plots haute tension situés sous le boîtier pour faciliter le montage en surface et accroître la robustesse du système.

La série IMM100 intègre soit un FredFET de 500 V, soit un MOSFET CoolMOS de 650 V. En fonction des MOSFET de puissance utilisés dans le boîtier, la série IMM100 couvre des applications avec une puissance de sortie nominale de 25 watts (W) à 80 W avec une tension CC maximum de 500 V/600 V. Dans les versions 600 V, la technologie Power MOS est répertoriée à 650 V, tandis que le circuit d'attaque de grille est répertorié à 600 V, ce qui détermine la tension CC admissible maximum du système.

Système d'évaluation de commande moteur 24 V

Les concepteurs d'entraînements de moteurs PMSM/BLDC 24 V peuvent se tourner vers le système d'évaluation de commande moteur RTK0EM0006S01212BJ de Renesas pour les microcontrôleurs RX23T (Figure 6). Les dispositifs RX23T sont des microcontrôleurs 32 bits adaptés au contrôle d'onduleurs individuels, avec une unité en virgule flottante (FPU) intégrée qui permet de les utiliser pour traiter des algorithmes de contrôle d'onduleurs complexes. Cela permet de réduire considérablement les heures de travail requises pour le développement et la maintenance des logiciels.

Figure 6 : Le système d'évaluation de commande moteur 24 V de Renesas pour le microcontrôleur RX23T comprend une carte d'onduleur pour commander le PMSM qui est inclus dans le pack d'évaluation. (Source de l'image : Renesas Electronics)

Figure 6 : Le système d'évaluation de commande moteur 24 V de Renesas pour le microcontrôleur RX23T comprend une carte d'onduleur pour commander le PMSM qui est inclus dans le pack d'évaluation. (Source de l'image : Renesas Electronics)

De plus, en raison du cœur, le courant consommé dans le mode veille du logiciel (avec rétention RAM) n'est que de 0,45 microampère (μA). Les microcontrôleurs RX23T fonctionnent sur la plage de 2,7 V à 5,5 V, et ils sont hautement compatibles avec la ligne RX62T au niveau de la disposition des broches et du logiciel. Le kit inclut les éléments suivants :

- Carte d'onduleur 24 V

- Fonction de contrôle PMSM

- Fonction de détection du courant à trois shunts

- Fonction de protection contre les surintensités

- Carte CPU pour le microcontrôleur RX23T

- Câble USB mini B

- PMSM

Conclusion

Les moteurs BLDC et PMSM peuvent être utilisés pour fournir des solutions de contrôle de mouvement de précision à la fois compactes et hautement efficaces. L'utilisation du contrôle vectoriel sans capteur avec les moteurs BLDC et PMSM offre l'avantage d'éliminer le matériel de capteur, ce qui réduit les coûts et améliore la fiabilité. Cependant, le contrôle vectoriel sans capteur dans ces applications peut être un processus complexe et long.

Comme illustré, les concepteurs peuvent se tourner vers des plateformes de développement et des cartes d'évaluation fournies avec un logiciel de contrôle vectoriel sans capteur. De plus, ces environnements de développement incluent tout le matériel de commande moteur et de gestion de l'alimentation intégré dans un système complet, ce qui accélère la mise sur le marché.

Lectures recommandées

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.