Utiliser des composants de puissance SiC et GaN pour répondre aux exigences de conception des véhicules électriques

Avec la contribution de Rédacteurs nord-américains de DigiKey

2019-05-15

Les fabricants automobiles développent de plus en plus de véhicules électriques, mais la faible autonomie reste problématique. Même si la conception aérodynamique, les matériaux plus légers et l'utilisation plus efficace de l'énergie sont un plus, ce n'est pas suffisant. Les concepteurs de composants électroniques de puissance pour l'automobile doivent utiliser des matériaux WBG (semi-conducteurs à large bande interdite) sophistiqués pour répondre aux exigences en matière de rendement et de densité de puissance.

Principalement constitués de nitrure de gallium (GaN) et de carbure de silicium (SiC), ces matériaux viennent améliorer les technologies de semi-conducteurs actuelles, comme les transistors MOSFET silicium (Si) et les transistors IGBT (transistors bipolaires à grille isolée), en offrant des pertes inférieures, de plus hautes fréquences de commutation, une température de fonctionnement plus élevée, une robustesse dans les environnements difficiles et de hautes tensions de claquage. Ils sont particulièrement utiles pour répondre à la demande du secteur en matière de batteries à capacité toujours plus élevée et fonctionnant à hautes tensions, avec des délais de charge plus courts et des pertes généralement réduites.

Cet article fournit un aperçu de la technologie WBG et son rôle dans l'électronique des véhicules électriques. Il présente également des solutions SiC et GaN adaptées de ROHM Semiconductor, STMicroelectronics, Transphorm et Infineon Technologies, et offre des conseils sur leur application.

Les avantages des semi-conducteurs WBG

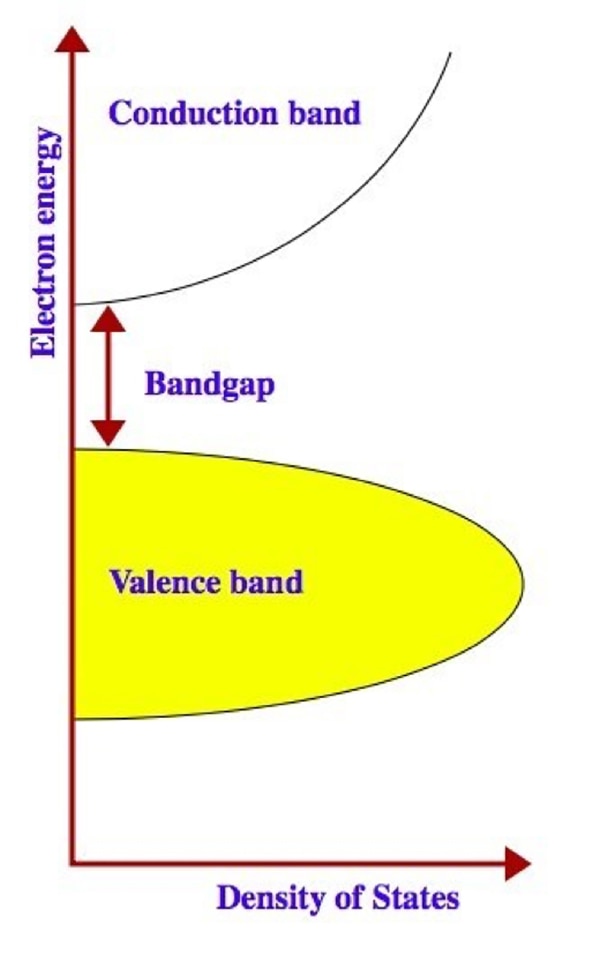

Pour rappel, une bande interdite est l'énergie requise pour exciter les électrons à partir de la bande de valence d'un matériau dans la bande de conduction, et les matériaux WBG ont des bandes interdites considérablement supérieures à celles du silicium (Figure 1). Même si le silicium présente une bande interdite de 1,1 électronvolt (eV), le carbure de silicium a une bande interdite de 3,3 eV et le GaN de 3,4 eV.

Figure 1 : Les semi-conducteurs Si présentent une bande interdite entre la bande de conduction et la bande de valence qui est plus étroite que celle du SiC et du GaN, ainsi ces deux matériaux sont connus sous le nom « semi-conducteurs à large bande interdite ». (Source de l'image : STMicroelectronics)

Les semi-conducteurs WBG permettent aux dispositifs de fonctionner à des tensions, des fréquences et des températures bien plus élevées qu'avec le silicium traditionnel. De plus, les pertes de commutation et de conduction sont inférieures. Les matériaux WBG présentent des propriétés de conduction et de commutation environ dix fois supérieures au silicium. Ces capacités permettent à la technologie WBG de convenir parfaitement à l'électronique de puissance, particulièrement à une utilisation dans les véhicules électriques, car les composants SiC et GaN peuvent être présentés dans un format plus compact, fonctionner plus rapidement et offrir un meilleur rendement.

Les avantages des dispositifs WBG doivent être mis en balance avec la complexité de production qu'ils impliquent et les coûts plus élevés pour une production en masse. Même si les composants WBG peuvent être initialement plus coûteux, leur prix continue à baisser et, d'une façon générale, ils permettront de réaliser des économies sur l'ensemble des coûts du système. Par exemple, l'utilisation de dispositifs SiC dans un véhicule électrique peut représenter des frais supplémentaires initiaux de plusieurs centaines de dollars, mais se traduire par des économies générales grâce à des coûts de batterie réduits, à des exigences d'espace réduites et à des mesures de refroidissement plus simples, comme des dissipateurs thermiques ou des systèmes de refroidissement par convection plus compacts.

Carbure de silicium pour l'onduleur principal

L'onduleur de traction, qui contrôle le moteur électrique de traction dans les véhicules électriques, est un exemple d'un système de véhicule électrique clé pouvant tirer parti des composants WBG. La fonction principale de l'onduleur est de convertir une tension CC en une forme d'onde CA triphasée pour commander le moteur du véhicule électrique, puis de reconvertir la tension CA développée par le freinage régénératif en une tension CC pour recharger la batterie. Comme l'onduleur convertit l'énergie stockée dans le bloc-batterie en tension CA pour commander le moteur électrique, plus les pertes sont faibles dans cette conversion d'énergie, plus le rendement du système est important. La conductivité améliorée et la fréquence de commutation plus rapide des dispositifs SiC par rapport au silicium permettent de réduire la perte de puissance, car moins d'énergie est perdue sous forme de chaleur. Enfin, le rendement plus élevé des onduleurs SiC se traduira par un kilométrage plus élevé pour les véhicules électriques.

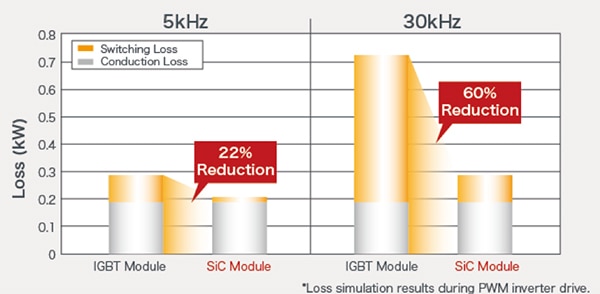

Les modules de puissance qui supportent de forts courants sont généralement des types d'IGBT qui associent des IGBT silicium à des diodes Si à court temps de recouvrement (FRD), une configuration couramment utilisée dans les modules d'onduleur automobiles. Toutefois, le carbure de silicium fournit une température de fonctionnement plus élevée et des vitesses de commutation plus rapides que les IGBT silicium en place. Ces capacités sont optimales pour les onduleurs de traction, car ils doivent essentiellement transférer d'importants paquets d'énergie vers la batterie et depuis la batterie.

Voilà pourquoi : comme l'IGBT est un élément de commutation, sa vitesse de commutation (temps d'activation et de désactivation) est l'un des paramètres clés qui influencent le rendement (perte). Avec les IGBT, il est possible d'atteindre une faible résistance à haute tension de claquage, mais au détriment des performances de commutation ; pendant la désactivation du dispositif, il existe un « temps de dissipation » qui augmente les pertes de commutation. Par conséquent, les IGBT présentent un rendement relativement faible. Si les MOSFET sont utilisés à la place des IGBT dans les modules d'onduleur, il est possible d'atteindre un plus haut rendement grâce à leur temps de désactivation plus court et à leur fréquence de fonctionnement plus élevée. Pourtant les MOSFET silicium présentent également des problèmes ; ils ont une large résistance à l'état passant par rapport aux IGBT.

Tirant parti des caractéristiques favorables du carbure de silicium, les MOSFET SiC, qui sont presque deux fois plus petits que les IGBT, peuvent combiner quatre caractéristiques souhaitables d'un commutateur de puissance.

- Haute tension

- Faible résistance à l’état passant

- Haute vitesse de commutation

- Faibles pertes de commutation (particulièrement les pertes de désactivation)

Une plus large bande interdite signifie également que les dispositifs SiC peuvent fonctionner normalement à des températures allant de 150°C à 175°C, et jusqu'à 200°C ou plus avec un conditionnement adapté.

En ce qui concerne les diodes Schottky (SBD) SiC, une jonction métallique est formée avec le semi-conducteur SiC pour obtenir une barrière Schottky. Mais, contrairement aux diodes silicium à court temps de recouvrement, leurs avantages ne changent pas considérablement sur de vastes plages de courants et de températures de fonctionnement. Un composant SiC présente également un champ de claquage diélectrique environ 10 fois supérieur à celui du silicium. Ainsi, les produits SiC caractérisés à 1200 V sont désormais produits en masse, ce qui fait baisser les coûts en conséquence. Des produits caractérisés à 1700 V sont également en cours de développement.

Les diodes SiC ne montrent pas de pertes de recouvrement inverse et direct, seulement une petite quantité de pertes de charge de capacité. Des études ont montré que les pertes de commutation peuvent être 90 % inférieures avec les diodes Schottky SiC qu'avec les diodes Si à court temps de recouvrement, où la température de jonction affecte le courant et les délais de recouvrement. Par conséquent, les diodes SiC offrent un facteur de mérite (FoM) (Qc x Vf) considérablement inférieur à celui des diodes Si. Ce facteur de mérite inférieur implique des pertes de puissance réduites et donc de meilleures performances électriques.

Il existe quelques inconvénients à l'utilisation de matériaux en carbure de silicium. L'un d'entre eux est le coefficient thermique positif, qui signifie que plus la température est élevée, plus la tension directe (Vf) est haute. Si la tension à travers la diode augmente, alors la chute de tension directe augmente aussi. Cette perte de conduction peut conduire à un emballement thermique lorsque de plus forts courants sont appliqués au niveau de la diode.

Utilisés ensemble, cependant, les MOSFET SiC et les diodes Schottky permettent aux concepteurs système d'améliorer le rendement, de réduire la taille et le coût du dissipateur thermique, d'augmenter la fréquence de commutation pour réduire la taille des éléments magnétiques et de baisser le coût, la taille et le poids de la conception finale. Il est possible de diviser par 5 la taille d'un onduleur de véhicule électrique qui utilise le SiC, de le rendre 3 fois plus léger et avec 50 % de perte de puissance en moins qu'un produit silicium équivalent.

Par exemple, ROHM Semiconductor a développé les modules de puissance SiC en demi-pont BSM300D12P2E001, qui intègrent des MOSFET SiC et des diodes Schottky SiC dans un seul boîtier, réduisant ainsi les pertes de commutation causées auparavant par le courant de queue de l'IGBT et la perte de recouvrement de la diode à court temps de recouvrement (Figure 2).

Figure 2 : Un module de puissance SiC complet intégrant des MOSFET et des diodes Schottky SiC permet des pertes réduites par rapport à un module IGBT, même pendant les opérations de commutation haute vitesse. (Source de l'image : ROHM Semiconductor)

Les MOSFET SiC de ROHM Semiconductor présentent une réduction de perte établie de 73 % par rapport aux IGBT. La gamme de MOSFET de ROHM peut supporter jusqu'à 1700 V avec une résistance à l'état passant de 45 mΩ à 1150 mΩ. Ils sont fournis dans des boîtiers TO-247N, TO-3PFM, TO-268-L et TO-220.

ROHM produit également les diodes Schottky SiC qualifiées automobiles AEC-Q101 qui présentent de courts temps de recouvrement, des capacités de commutation haute vitesse, une faible dépendance de température, une faible tension directe et la capacité de supporter jusqu'à 650 V à des courants entre 6 A et 20 A.

Le rôle des dispositifs SiC dans les véhicules électriques

Tesla a été le premier fabricant de voitures électriques à intégrer un module de puissance SiC complet dans son onduleur principal, et ce, dans sa berline Tesla Model 3. Les précédents modèles de Tesla, la Model S et la Model X, utilisaient des IGBT en boîtier TO-247. L'onduleur principal de Tesla, en collaboration avec STMicroelectronics, est composé de modules de puissance SiC assemblés sur un dissipateur thermique.1 Les MOSFET, comme le SCT10N120 de STMicroelectronics, sont répertoriés à 650 V et sont thermiquement dissipés avec des socles en cuivre.

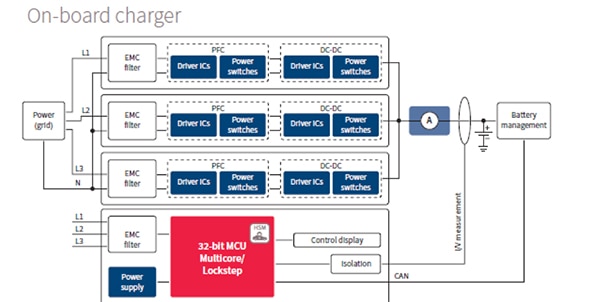

Le dispositif de charge des véhicules électriques est installé en usine et est appelé « chargeur embarqué » (OBC). Dans un véhicule électrique ou un véhicule hybride rechargeable (VHR), le chargeur embarqué permet de recharger la batterie à partir de la tension secteur CA, que ce soit à domicile ou à partir des prises à disposition dans les bornes de recharge publiques ou privées. Le chargeur embarqué utilise des convertisseurs CA/CC pour convertir une tension CA de 50/60 Hz (100 V à 240 V) en une tension CC pour recharger la batterie de traction haute tension (généralement autour de 400 VCC). Il ajuste également les niveaux CC en fonction des exigences de la batterie, fournit une isolation galvanique et inclut une correction du facteur de puissance (PFC) CA/CC (Figure 3).

Figure 3 : Dans un chargeur embarqué pour un véhicule électrique typique, des diodes SiC peuvent être utilisées, par exemple dans l'étage PFC comme diode d'élévation ou en parallèle avec des IGBT à canal N dans une topologie totem pôle. (Source de l'image : Infineon Technologies)

La technologie GaN gagne du terrain pour le rendement

L'une des exigences de conception des chargeurs embarqués est d'offrir le meilleur rendement possible et la plus haute fiabilité pour garantir des temps de charge rapides, tout en respectant les exigences d'espace réduit et de poids auxquelles sont confrontés les fabricants de véhicules électriques. Les conceptions de chargeur embarqué qui utilisent la technologie GaN peuvent simplifier les systèmes de refroidissement des véhicules électriques et réduire les temps de charge et les pertes de puissance. Les dispositifs de puissance GaN à usage commercial sont quelque peu à la traîne par rapport au SiC en matière de parts de marché pour l'automobile, mais ils présentent des performances impressionnantes et gagnent très rapidement du terrain. Tout comme les dispositifs SiC, les dispositifs GaN offrent des pertes de commutation inférieures, des vitesses de commutation plus rapides et une densité de puissance plus élevée, et ils permettent de réduire globalement le coût, le poids et la taille du système.

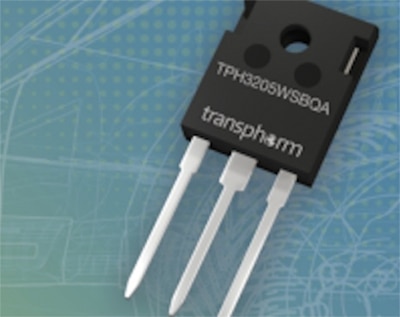

Par exemple, le TP65H035WSQA de Transphorm est un FET GaN de grade automobile qualifié AEC-Q101 qui a résisté à 175°C pendant les tests de qualification (Figure 4). Le dispositif présente une résistance à l'état passant typique de 35 mΩ dans un boîtier TO-247 standard. Comme avec son prédécesseur, le TPH3205WSBQA Gen II de 49 mΩ, le dispositif s'adresse aux chargeurs embarqués CA/CC, aux convertisseurs CC/CC et aux systèmes d'onduleur CC/CA pour les véhicules hybrides rechargeables et les véhicules électriques à batterie, pour lesquels il permet de réaliser des conceptions PFC totem pôle sans pont CA/CC.

Figure 4 : Le FET GaN 650 V, 49 mΩ TPH3205WSBQA de Transphorm est qualifié automobile car il a réussi les tests de résistance AEC-Q101 relatifs aux semi-conducteurs discrets de grade automobile. (Source de l'image : Transphorm)

Tandis qu'un MOSFET Si typique présente des caractéristiques dV/dt maximum de 50 V/ns, le FET GaN TP65H035WS commute à une valeur dV/dt de 100 V/ns ou plus pour réaliser la perte de commutation la plus faible possible. À ce niveau de fonctionnement, même la configuration peut considérablement contribuer aux performances. La configuration recommandée garde une boucle d'attaque de grille minimum et des pistes très courtes entre les nœuds de commutation, avec la piste de retour la plus courte possible vers le bus d'alimentation et la masse. Le plan de masse fournit une large section transversale pour atteindre un potentiel de masse uniforme dans le circuit. La configuration sépare avec soin la masse d'alimentation et la masse de circuit intégré (petits signaux), en les associant uniquement à la broche source du FET pour éviter toute boucle de masse possible.

Également développé pour les applications de chargeur embarqué dans les véhicules électriques et hybrides, l'AIDW20S65C5XKSA1 d'Infineon, qui fait partie des diodes Schottky automobiles CoolSic de cinquième génération de la société, complète le portefeuille CoolMOS et IGBT d'Infineon et répond aux exigences des applications automobiles dans la classe de 650 V.

Grâce à un nouveau concept de couche de passivation, ce dispositif automobile est parmi les plus robustes disponibles sur le marché pour sa résistance à l'humidité et à la corrosion. Comme il repose sur une technologie à fines plaquettes de 110 µm, il présente également l'un des meilleurs facteurs de mérite de sa catégorie, impliquant des pertes de puissance inférieures et donc, de meilleures performances électriques.

Par rapport à la traditionnelle diode Si à court temps de recouvrement, la diode Schottky automobile CoolSic d'Infineon améliore le rendement du chargeur embarqué d'un point de pourcentage sur toutes les conditions de charge.

Utilisation des dispositifs SiC et GaN

En plus d'une configuration rigoureuse, comme mentionnée précédemment, l'un des problèmes potentiels avec les composants SiC réside dans leurs exigences de commande, qui sont très différentes de celles des dispositifs IGBT. Bien que la plupart des transistors aient généralement des exigences de commande utilisant des rails symétriques (par exemple, ±5 V), les dispositifs SiC exigent une petite tension négative pour s'assurer qu'ils sont complètement désactivés et requièrent donc des rails asymétriques (par exemple, -1 V à -20 V).

En outre, même si le SiC a des propriétés thermiques supérieures et est capable de conduire de larges quantités d'énergie thermique par rapport au silicium, les composants SiC peuvent être logés dans un boîtier conçu et utilisé pour le silicium, comme la connexion de puce et la soudure de fils. Même si cette méthode de conditionnement peut fonctionner correctement avec le SiC, elle ne convient qu'aux circuits à plus basse fréquence (dizaines de kHz). Dès que de hautes fréquences sont utilisées, la capacité parasite et l'inductance deviennent trop élevées, ce qui empêche le dispositif SiC d'atteindre tout son potentiel.

De façon similaire, pour utiliser les dispositifs GaN au maximum de leur potentiel, le conditionnement doit présenter une inductance parasite très faible et de hautes performances thermiques. Les nouvelles approches en matière de conditionnement, comme l'intégration des puces dans des boîtiers semblables à une carte à circuit imprimé multicouche, ont permis d'atteindre les performances requises à moindre coût, tout en éliminant les soudures de fils qui entraînent leurs propres soucis quant à la fiabilité du dispositif.

Un élément clé qui fait office d'interface entre le contrôleur et le dispositif de puissance est le circuit d'attaque de grille. La conception des circuits d'attaque de grille est toujours un sujet de préoccupation pour les concepteurs électroniques qui adoptent de nouveaux dispositifs, et il est important de comprendre comment commander des dispositifs de puissance SiC et GaN. Voici les exigences :

- Une haute tension d'alimentation pour atteindre un haut rendement par le biais de faibles pertes de conduction

- Une haute puissance de commande pour atteindre de faibles pertes de commutation

- Une protection rapide contre les courts-circuits

- Un temps de propagation inférieur et des variations plus faibles pour un haut rendement et un contrôle rapide du système

- Une haute immunité dV/dt

Certains des premiers dispositifs GaN nécessitaient des circuits d'attaque spéciaux pour prévenir les conditions de surtension de grille. Les E-HEMT de nouvelle génération, dotés d'une grande tolérance Vg, sont désormais disponibles et peuvent être commandés par de nombreux circuits d'attaque MOSFET standard en changeant simplement l'alimentation de tension de grille. Comme les FET GaN sont des dispositifs latéraux, ils requièrent une tension de commande relativement faible. Ainsi, au total, les dispositifs GaN présentent des exigences d'attaque de grille similaires à celles des IGBT et des MOSFET Si. Les exigences incluent :

- Charge de grille réduite : perte de commande plus faible, temps de montée et de descente plus rapide

- Tension de grille plus faible

- Tension négative pour améliorer la robustesse de l'attaque de grille

- Contrôle de la vitesse de balayage à l'aide d'une résistance de grille

L'avantage est que de nombreux fournisseurs de solutions SiC et GaN incluent les composants électroniques supplémentaires dans le boîtier afin qu'ils puissent remplacer les conceptions actuelles.

Conclusion

Pour répondre aux exigences de rendement et de densité de puissance des systèmes de véhicule électrique, comme les onduleurs et les chargeurs embarqués, les concepteurs de composants électroniques de puissance automobiles peuvent désormais tirer parti de semi-conducteurs WBG plus sophistiqués, comme le SiC et le GaN. Ces produits offrent des pertes inférieures, de plus hautes fréquences de commutation, une température de fonctionnement plus élevée, une robustesse dans les environnements difficiles et de hautes tensions de claquage, par rapport aux dispositifs silicium traditionnels.

Les dispositifs SiC et GaN peuvent fonctionner à plus hautes températures avec une durée de vie similaire, ou fonctionner à des températures similaires à celles des dispositifs silicium avec une durée de vie plus longue. Cela offre aux ingénieurs différents chemins de conception en fonction des exigences de l'application.

L'utilisation de matériaux WBG permet également aux concepteurs de choisir parmi un éventail de stratégies en fonction de leurs objectifs de conception : utiliser la même fréquence de commutation et augmenter la puissance de sortie, utiliser la même fréquence de commutation et réduire la quantité de dissipation thermique requise par le système pour ainsi économiser sur le coût total, ou augmenter la fréquence de commutation tout en conservant les mêmes pertes de puissance dans le commutateur.

Références

- "Tesla Model 3 Inverter with SiC Power Module from STMicroelectronics, Complete Teardown Report" (Research And Markets).

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.