Utilisation d'un régulateur CC/CC approprié pour répondre aux exigences avancées des systèmes ADAS

Avec la contribution de Rédacteurs nord-américains de DigiKey

2018-08-07

La prolifération des systèmes avancés d'aide à la conduite (ADAS) et de l'infodivertissement dans l'habitacle a transformé les véhicules en systèmes électroniques complexes sur roues qui nécessitent des rails CC à plusieurs niveaux sans bruit. Cependant, la batterie d'un véhicule type est loin d'être stable dans son environnement de fonctionnement, ce qui oblige les concepteurs à prêter une attention particulière à la conception du système d'alimentation.

Les systèmes ADAS comprennent un régulateur de vitesse adaptatif, un système anti-collision, un GPS, des caméras de recul, un avertisseur de sortie de voie, un système de contrôle de la stabilité et une connectivité, tandis que l'infodivertissement comprend des écrans et des lecteurs multimédias. La régulation de l'alimentation CC pour ces fonctions à partir de la batterie 12 V de la voiture (voire 24 ou 48 V dans certains cas) constitue un défi en raison du bruit de sortie de la batterie, des pointes de tension, des transitoires de coupure d'alimentation électrique, des températures et des cycles thermiques extrêmes. En outre, tout cela doit être géré par des composants électroniques situés dans des endroits exigus et chauds, soumis à des vibrations et à des impacts.

De plus, les circuits intégrés de convertisseur CC/CC qui régulent la sortie de la batterie afin de fournir les multiples rails CC nécessaires aux diverses fonctions des systèmes ADAS doivent fonctionner dans des conditions électriques et environnementales hostiles. Ils doivent également fournir une régulation stricte à haut rendement, avec des courants de repos faibles et une génération EMI minimale.

Cet article décrit l'environnement et les conditions de fonctionnement, et présente les normes automobiles développées pour atténuer les problèmes. Il décrit ensuite les régulateurs de puissance et les convertisseurs CC/CC qui contribuent à répondre aux exigences de distribution de puissance automobile, ainsi que la manière de les utiliser.

Il ne fait pas bon vivre sous le capot

L'automobile est un environnement difficile et exigeant pour l'électronique (et les composants mécaniques) pour quatre raisons : spécifications électriques, contraintes thermiques, chocs/vibrations et espace disponible. Nous allons les examiner brièvement :

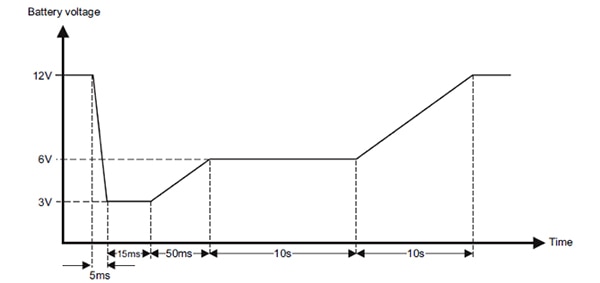

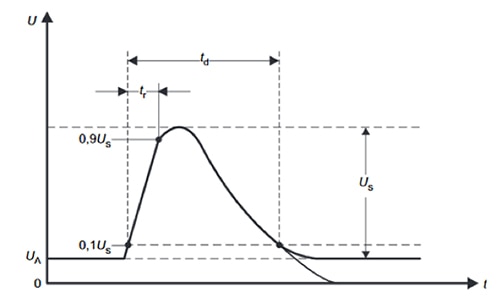

Spécifications électriques : le rail non conditionné de la batterie n'est pas une simple source constante de courant continu, contrairement à la plupart des batteries. Au lieu de cela, il est soumis à des chutes de tension lors du démarrage à froid (Figure 1), à des surtensions élevées dues à des « coupures d'alimentation électrique » (lorsque la charge reliée à l'alternateur est brutalement déconnectée) (Figure 2 et Tableau 1), au bruit et aux perturbations radioélectriques/interférences électromagnétiques (EMI/RFI).

Figure 1 : Le profil type de la tension d'une batterie dans des conditions de démarrage à froid ressemble peu à celui de la sortie d'une batterie dans des applications plus normales. (Source de l'image : Texas Instruments)

Figure 2 : Les impulsions typiques de coupure d'alimentation électrique sont caractérisées par une montée rapide, une descente plus lente et une synchronisation variable. (Source de l'image : Texas Instruments)

|

|||||||||||||||

Tableau 1 : Valeurs typiques d'une impulsion de coupure d'alimentation électrique non supprimée (définie ici par la norme ISO7637-2:2004[1]-5) pour des systèmes avec batterie de 12 V et 24 V. (Source de l'image : Texas Instruments)

Les régulateurs CC/CC locaux doivent donc fonctionner en tenant compte de ces réalités, sur une plage étendue de tensions d'entrée (VIN), et tolérer une connexion en polarité inverse de la batterie. De plus, ces régulateurs doivent avoir un courant de repos très faible pour minimiser l'épuisement de la batterie lorsque la voiture est soi-disant « arrêtée ».

En effet, bon nombre de ces fonctions ADAS (et autres) ne sont pas physiquement déconnectées de la batterie, mais utilisent plutôt la fonction de démarrage/d'arrêt progressif. Ainsi, lorsqu'elles sont « désactivées », elles sont en fait à l'état de repos. Globalement, cette « sangsue énergétique » peut vider la batterie si la voiture n'est pas utilisée pendant plusieurs semaines.

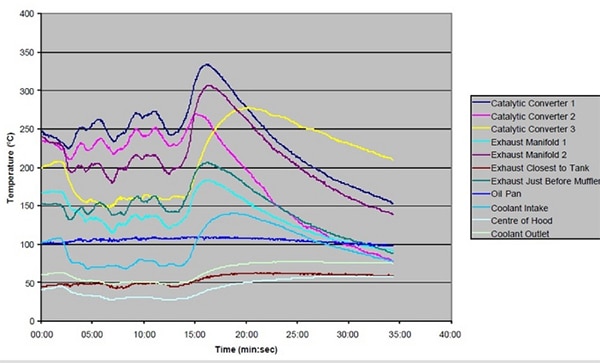

Contraintes thermiques : la température sous le capot peut aller de moins de zéro (stationnement en hiver) à bien au-delà de 150°C à 200°C, en fonction des conditions de fonctionnement et de l'emplacement de la sonde (Figure 3). Tandis que d'autres zones de la voiture, comme l'habitacle, ne sont pas exposées à des chaleurs aussi étouffantes, elles peuvent néanmoins afficher des températures assez élevées si la voiture est garée en plein soleil. Lorsque les températures extérieures sont comprises entre 25°C et 40°C, la température à l'intérieur d'une voiture garée en plein soleil peut atteindre 50°C à 75°C.

Figure 3 : Température du véhicule mesurée à divers endroits pour une Chevrolet Silverado à 65 km/h dans une côte. La température dépasse 150°C à de nombreux endroits. (Source de l'image : Pelican Parts)

Chocs/vibrations : les chocs et les vibrations mécaniques sont constamment présents. L'analyse mécanique de base montre que les composants plus compacts et plus légers sont moins susceptibles d'être affectés par ces perturbations. Ils sont également plus faciles à équiper de systèmes d'amorti ou de résistance aux chocs lorsque cela s'avère nécessaire. De plus, ces composants permettent d'avoir des cartes plus compactes, ce qui offre d'autres avantages.

Taille : une taille compacte présente un autre avantage majeur, sans aucun rapport avec les chocs/vibrations. Étant donné que « l'enveloppe » physique de la voiture est fixe, il est difficile de trouver des emplacements pour les circuits de fonctions ADAS et, dans de nombreux cas, pour les capteurs associés. Certains de ces circuits peuvent être insérés dans presque n'importe quel espace vide, mais bon nombre de capteurs ADAS et de circuits de mise en forme des signaux d'entrée doivent être situés à des emplacements spécifiques, même si les composants électroniques associés peuvent être placés ailleurs.

Un défi à la mesure des normes automobiles

Les automobiles présentent trois sources d'énergie principales : électrique, hybride, et bien sûr le moteur à combustion interne. Elles offrent également différentes options en termes de taille, de modèle, de capacité et de coût. L'industrie a défini des normes relatives aux niveaux de risques et de performances pour les composants électroniques, les logiciels et les sous-systèmes. En définissant différents niveaux de circuits intégrés de base, les concepteurs savent qu'ils bénéficient de blocs de construction qui peuvent être utilisés pour « construire » des cartes à circuit imprimé, des assemblages, des sous-systèmes et des fonctions complètes avec des performances définies.

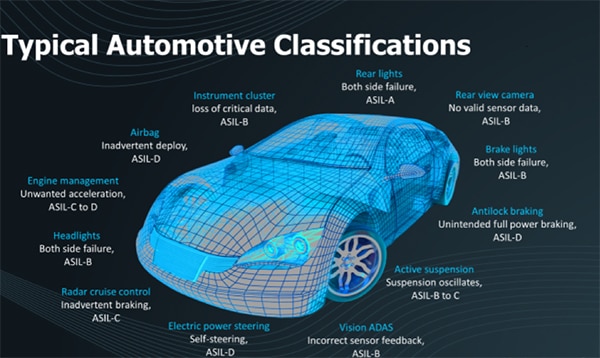

La norme dominante pour cette capacité à définir les performances est connue sous le nom de niveau d'intégrité de sécurité automobile (ASIL), une approche de classification des risques à plusieurs niveaux définie par la norme ISO 26262 (norme de sécurité fonctionnelle pour les véhicules routiers). ASIL-D représente le niveau le plus élevé de danger automobile, ce qui nécessite donc le degré le plus élevé d'assurance pour satisfaire aux exigences de sécurité (Figure 4). Viennent ensuite dans l'ordre décroissant les niveaux -C, -B et -A qui définissent les degrés intermédiaires de danger et d'assurance requise, pour finir par une catégorie ASIL QM pour les applications qui ne présentent aucun danger automobile et n'ont donc aucune exigence de sécurité (la radio, par exemple).

Figure 4 : ASIL-D à ASIL-A classent les fonctions automobiles en fonction de leur criticité pour la sécurité, le fonctionnement, le contrôle et d'autres facteurs, ASIL-D étant le niveau le plus strict. (Source de l'image : Mentor Graphics)

Les fournisseurs de composants conçus pour les fonctions ADAS, notamment les régulateurs CC/CC, testent leurs dispositifs et certifient qu'ils respectent et dépassent les niveaux spécifiques d'exigences de performances ASIL. Ces exigences concernent, sans s'y limiter, la température, les vibrations et les modes de défaillance.

La norme AEC-Q100 est également pertinente. Il s'agit d'un ensemble de séquences de tests de qualification pour les circuits intégrés développées par l'AEC (Automotive Electronics Council). Elle établit des normes pour la qualification des pièces et les systèmes qualité pour les nouveaux produits et les produits reconditionnés. La norme AEC-Q100 définit également des caractéristiques de températures avec des classes de désignation de qualité définies pour les composants, le grade 0 étant le plus étendu (Tableau 2).

|

Tableau 2 : Les caractéristiques de température AEC-Q100 définissent des plages de fonctionnement de base, avec les suffixes correspondants. (Source de l'image : Cypress Semiconductor Corp.)

Régulateurs CC/CC répondant aux exigences ADAS

Les exigences complexes des fonctions ADAS nécessitent des circuits intégrés, notamment des régulateurs CC/CC, qui répondent aux exigences de cette application en ce qui concerne les aspects électriques, thermiques et relatifs à la taille. Ces composants s'efforcent de répondre à de multiples objectifs de l'ASIL (si ce n'est à tous) concernant les spécifications électriques, les contraintes thermiques, les chocs/vibrations et l'espace disponible.

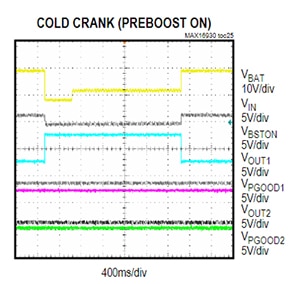

Par exemple, le MAX16930 de Maxim Integrated est un régulateur CC/CC de 36 V qui ne consomme que 20 microampères (µA) de courant de repos (Figure 5). Ce dispositif de commutation à trois sorties de grade automobile comprend deux contrôleurs abaisseurs synchrones et un contrôleur « pré-élévateur » asynchrone, fournissant jusqu'à trois rails d'alimentation à commande indépendante : un pré-élévateur à tension de sortie ajustable, un contrôleur abaisseur avec une sortie fixe de 5 V ou une sortie ajustable de 1 V à 10 V, et un contrôleur abaisseur avec une sortie fixe de 3,3 V ou une sortie ajustable de 1 V à 10 V.

Figure 5 : La fonction de pré-élévateur du régulateur abaisseur à sorties multiples MAX16930 lui permet de fonctionner pendant les périodes de démarrage à froid, lorsque la tension de la batterie chute à des valeurs basses à un seul chiffre (jaune). (Source de l'image : Maxim Integrated)

Le MAX16930 fonctionne à partir d'un rail d'alimentation à plage étendue de 3,5 V à 36 V, tandis que le pré-élévateur étend le fonctionnement dès 2 V seulement (en mode auto-élévateur), ce qui est nécessaire pour les performances lors du démarrage à froid (Figure 5). Les contrôleurs abaisseurs et le pré-élévateur peuvent chacun fournir jusqu'à 10 A de courant de sortie et sont contrôlables indépendamment. La fréquence de commutation ajustable par l'utilisateur, de 200 kHz à 2,2 MHz, avec fonctionnement à spectre étalé en option, garantit l'absence de parasites dans la bande AM.

Le MAX16930 comprend un choix de configuration de synchronisation qui permet aux concepteurs de réduire les problèmes d'interférences dues aux horloges de circuit intégré, ainsi que les fréquences de battement résultant du mélange de plusieurs horloges système. Les utilisateurs doivent choisir parmi trois modes de fonction de fréquence :

- Fonctionnement de base à fréquence fixe, à une fréquence définie par l'utilisateur.

- Mode de saut, qui désactive l'horloge lorsque la charge est légère et sert uniquement à maintenir la régulation de la tension de sortie.

- Synchronisation à une horloge externe. Il est possible de commuter le circuit intégré « à la volée » parmi ces modes, mais cela nécessite davantage de logiciels pour la gestion du circuit intégré.

Une autre option offerte par ce circuit intégré consiste à faire appel à une horloge à spectre étalé pour minimiser les interférences électromagnétiques générées par l'horloge se produisant à une fréquence unique grâce à un tramage aléatoire de l'horloge autour d'une valeur de fréquence nominale. L'énergie indésirable des interférences électromagnétiques est répartie sur un spectre plus large, mais avec une amplitude de crête inférieure pour une fréquence unique.

Les utilisateurs doivent également décider lors de la phase de conception du système de la « valeur » du régulateur linéaire interne (LDO), qui peut faire l'objet d'une dérivation en le connectant à un rail externe.

D'une part, la sortie du LDO est ultra-silencieuse et utile pour fournir une petite charge localisée nécessitant un bruit de rail minimal. D'autre part, ce genre de régulateur est moins efficace que les régulateurs à découpage du MAX16930.

Pour réduire l'empreinte, une technique courante consiste à augmenter le nombre de sorties distinctes d'un seul circuit intégré. Le LT8603 d'Analog Devices est un dispositif à quatre sorties qui associe deux régulateurs abaisseurs à découpage à haute tension d'entrée, un régulateur abaisseur à basse tension d'entrée et un contrôleur élévateur, le tout dans un boîtier de 6 mm × 6 mm.

Lorsque le contrôleur élévateur est configuré pour fournir l'alimentation VIN, le circuit intégré développe trois sorties régulées même lorsque la tension d'entrée de l'élévateur tombe en dessous des tensions de sortie régulées, comme lors d'un démarrage à froid (Figure 6).

Figure 6 : Le LT8603 peut être configuré pour fonctionner selon les spécifications et fournir une sortie CC complète malgré les conditions de démarrage à froid. (Source de l'image : Analog Devices)

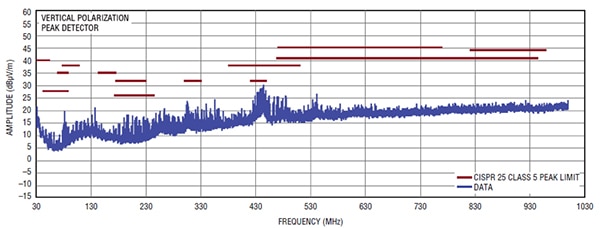

Le circuit intégré fonctionne à partir de rails d'alimentation atteignant 42 V, avec commutation à des fréquences sélectionnées par l'utilisateur, comprises entre 250 kHz et 2,2 MHz, afin de réduire les interférences électromagnétiques. Les interférences électromagnétiques rayonnées (pour les tests d'émissions rayonnées CISPR 25 avec limites de crête de classe 5) sont inférieures aux limites autorisées (segments horizontaux courts) (Figure 7).

Figure 7 : Les interférences électromagnétiques rayonnées du LT8603 pour les tests d'émissions rayonnées CISPR 25 avec limites de crête de classe 5 utilisant une alimentation de 14 V et une commutation à 2 MHz montrent que ses émissions sont inférieures aux limites autorisées (segments horizontaux courts). (Source de l'image : Analog Devices)

Les quatre canaux de ce circuit intégré sont alimentés indépendamment et les concepteurs doivent décider de la manière de les connecter pour répondre aux objectifs du système et du circuit. Par exemple, il est possible de configurer la sortie de l'élévateur de manière à fournir la tension d'entrée aux convertisseurs abaisseurs, ce qui donne trois sorties étroitement régulées, même si la tension d'entrée de l'élévateur tombe en dessous des sorties régulées des abaisseurs, comme cela se produira certainement lors d'un démarrage à froid. Cependant, le contrôleur en mode élévateur peut être commandé à partir d'une sortie de contrôleur abaisseur ou configuré en tant que convertisseur SEPIC, auquel cas le circuit intégré fournit jusqu'à quatre sorties étroitement régulées.

La plage de fréquences de commutation des quatre canaux est un autre facteur que les concepteurs doivent déterminer. Cette opération doit être effectuée avant de sélectionner la fréquence de l'oscillateur, qui peut être réglée via une seule résistance de 250 kHz à 2,2 MHz. Les fréquences plus basses offrent généralement un meilleur rendement et une plage de fonctionnement de tensions d'entrée plus étendue en raison de pertes de commutation plus faibles et d'une sensibilité moindre aux contraintes de synchronisation, comme les temps d'activation et de désactivation minimum.

Cependant, des fréquences de commutation plus élevées permettent d'utiliser des composants plus compacts et d'éloigner le bruit lié à la commutation des bandes de fréquences sensibles, comme la radio AM. Seul inconvénient : le rendement est moins bon.

Alimenter des capteurs ADAS hautes performances

Certaines fonctions ADAS présentent des entrées de capteurs hautes performances et nécessitent donc une réponse transitoire moins bruyante ou plus rapide que ce que la plupart des régulateurs abaisseurs à découpage peuvent fournir. Le régulateur linéaire à faible chute de tension MAX15027 de Maxim (qualifié AEC-Q100 Grade 1) est conçu pour ces situations. Il fonctionne à partir de tensions d'entrée de 1,425 V seulement et délivre jusqu'à 1 A de courant de sortie continu avec une tension de relâchement maximale de seulement 225 mV. Sa large bande passante permet une réponse transitoire rapide, limitant ainsi l'écart de tension de sortie à 15 mV avec un pas de charge de 500 mA, en utilisant uniquement un condensateur céramique de 4,7 μF au niveau de la sortie.

Quelques précautions à prendre pour garantir des performances optimales du LDO

Même si le MAX15027 est un LDO et qu'il s'agit de l'une des topologies de régulateur de puissance les plus simples à utiliser, il est nécessaire de prendre quelques précautions. Premièrement, le condensateur d'entrée en céramique de 1 μF et le condensateur de sortie en céramique de 4,7 μF doivent être de très bonne qualité, avec une résistance série équivalente faible (en milliohms). Si la résistance série équivalente est trop élevée (en ohms ou au-delà), la réponse transitoire de la ligne et de la charge du LDO est compromise, et il peut y avoir des problèmes de stabilité de la boucle LDO interne et d'auto-oscillation.

Deuxièmement, la configuration de la carte à circuit imprimé doit prendre en compte les problèmes thermiques et de dissipation thermique, car le rapport entre la dissipation et la taille du boîtier des LDO est relativement élevé par rapport aux régulateurs à découpage. Pour cette raison, le boîtier TDFN du MAX15027 comporte une pastille thermique exposée sur le dessous pour garantir un chemin à faible résistance thermique au sein de la carte à circuit imprimé. Ce chemin évacue la majeure partie de la chaleur du circuit intégré, ce qui permet à la carte à circuit imprimé de servir de dissipateur thermique efficace. Cette pastille exposée doit être reliée à un plan de masse conséquent pour obtenir les meilleures performances thermiques et électriques.

Cette approche nécessaire n'est pourtant pas suffisante. L'utilisation de la modélisation thermique est essentielle pour éviter que les circuits intégrés et d'autres composants proches utilisent la même couche de cuivre de la carte à circuit imprimé pour leurs propres besoins en matière de dissipation thermique, ce qui rendrait la charge thermique globale supérieure à ce que la stratégie de refroidissement choisie permet de prendre en charge.

Cette stratégie commence généralement par une conduction thermique entre le circuit intégré et la couche de la carte à circuit imprimé, via la pastille. Dans la plupart des cas, il y a également convection grâce à un dissipateur thermique ou une plaque de refroidissement à distance. Un tel « encombrement » de sources thermiques peut annuler le plan de refroidissement de base qui commence au niveau de la pastille thermique sur le dessous du circuit intégré.

Conclusion

Pour utiliser des systèmes ADAS et d'infodivertissement, il est primordial de prendre en compte leurs besoins uniques et souvent exigeants en matière d'alimentation continue. Cela conditionne le développement et la disponibilité des circuits intégrés et d'autres composants qui peuvent fonctionner malgré des températures et une plage de tensions de rail d'entrée CC extrêmes, tout en présentant un très faible drain de courant de repos. Ces circuits intégrés doivent également être compacts pour réduire leur sensibilité aux vibrations et aux chocs. Heureusement, cela n'entrave en rien leur compatibilité avec les conceptions compactes de circuits de fonctions ADAS.

Les fournisseurs de régulateurs de puissance proposent désormais une vaste gamme de dispositifs CC/CC à découpage et avec LDO optimisés pour les systèmes ADAS, conformes aux normes strictes du secteur, ce qui permet de simplifier la conception et la prise de décisions concernant la nomenclature.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.