Utiliser des boîtiers et des clips métalliques prêts à l'emploi pour une protection EMI/RFI

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-11-04

Les circuits actuels nagent dans une mer d'énergie électromagnétique (EM) d'intensité et de fréquence très variables. En conséquence, les interférences électromagnétiques (EMI), les perturbations radioélectriques (RFI) — souvent regroupées sous le terme de compatibilité électromagnétique (CEM) — sont des phénomènes interdépendants et omniprésents qui affectent les performances des circuits et l'approbation officielle des produits. Bien que ces questions constituent une préoccupation depuis les débuts de l'électronique, elles présentent aujourd'hui des défis de plus en plus difficiles à relever en raison de la disponibilité généralisée de la connectivité sans fil, de l'utilisation de fréquences plus élevées, de circuits plus sensibles et de rails à plus basse tension.

Les interférences affectant un circuit peuvent être dues à des émetteurs d'énergie électromagnétique proches, intentionnels ou non, et peuvent être causées par des sources naturelles ou artificielles. Le circuit lui-même peut également émettre une énergie électromagnétique indésirable ou inacceptable qui affecte l'électronique à proximité. L'une des solutions les plus courantes pour atténuer les problèmes d'énergie EMI/RFI consiste à ajouter un blindage autour des parties critiques du circuit imprimé ou même d'un module entier. Pendant les phases de montage d'essai et de prototypage, ce blindage peut être improvisé pour comprendre, atténuer et résoudre le problème. Cependant, de telles solutions improvisées ne sont pas compatibles avec un environnement de fabrication, ni avec les stations de test, de débogage et de réparation.

Cet article identifie les défis fondamentaux de la compatibilité électromagnétique sur les circuits imprimés, les assemblages et les produits. Il examine ensuite les solutions de blindage standard de Harwin et explique comment les utiliser pour assurer l'efficacité technique et la compatibilité de production.

Les problèmes CEM empruntent deux voies

L'énergie des interférences électriques peut circuler d'une source à un circuit « victime » par conduction ou par rayonnement (Figure 1). Dans le cas de la conduction, l'énergie passe par des conducteurs tels que des fils ou des câbles. Les concepteurs atténuent généralement cette énergie à l'aide de perles de ferrite, de filtres, de bobines d'arrêt et d'autres composants passifs. Dans le cas du rayonnement, l'énergie circule dans l'air ou le vide, de la source à la victime, sans conducteur métallique.

Figure 1 : L'énergie électromagnétique non désirée peut entrer ou sortir d'un système par conduction via le câblage ou par rayonnement dans l'air ou le vide. (Source de l'image : Slideshare.net, « Overview of EMI/EMC »)

Figure 1 : L'énergie électromagnétique non désirée peut entrer ou sortir d'un système par conduction via le câblage ou par rayonnement dans l'air ou le vide. (Source de l'image : Slideshare.net, « Overview of EMI/EMC »)

Ces effets indésirables peuvent parfois être réduits en repositionnant les composants au niveau de la source ou de la victime, mais c'est un processus qui prend du temps et qui est généralement peu pratique, impossible ou inefficace. De même, le filtrage n'est pas une option viable car une grande partie de l'énergie EMI/RFI incriminée se trouve dans la bande radiofréquence (RF) de fonctionnement, et un tel filtrage réduirait également la puissance du signal souhaité, compromettant ainsi les performances du système.

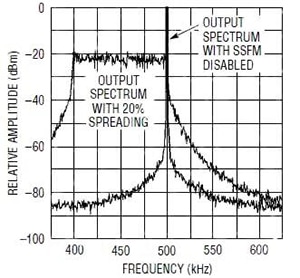

Pour certains cas d'EMI rayonnées, une technique appelée « étalement du spectre » est parfois utilisée pour réduire les émissions EMI de crête à la fréquence de fonctionnement. Dans cette approche, l'horloge du circuit est aléatoirement « décalée » autour de sa fréquence nominale, comme une forme de saut de fréquence. Cela permet de répartir l'énergie RF sur l'ensemble du spectre, mais sans réduire l'énergie globale émise (Figure 2).

Figure 2 : La modulation d'une horloge permet d'étaler le spectre RF et donc de réduire l'énergie de crête, mais ne réduit pas la quantité globale d'énergie électromagnétique non désirée ; une simple atténuation de crête peut être une amélioration suffisante pour certaines applications. (Source de l'image : DigiKey Electronics)

Figure 2 : La modulation d'une horloge permet d'étaler le spectre RF et donc de réduire l'énergie de crête, mais ne réduit pas la quantité globale d'énergie électromagnétique non désirée ; une simple atténuation de crête peut être une amélioration suffisante pour certaines applications. (Source de l'image : DigiKey Electronics)

L'approche par étalement du spectre est considérée comme une « tricherie » par certains concepteurs, car elle vise principalement à respecter les limites d'émission, tandis que d'autres la considèrent comme une solution simple et élégante. Elle est principalement applicable aux régulateurs à découpage CC/CC dans lesquels une fréquence de fonctionnement fixe n'est pas critique ; mais le saut de fréquence à étalement du spectre ne convient pas aux nombreuses situations où la stabilité de la fréquence porteuse et de la fréquence de fonctionnement est critique.

Le blindage passif : souvent la réponse

Dans la plupart des cas CEM, le circuit d'énergie incriminé est hors du contrôle du concepteur, mais il doit être réduit au niveau de la source ou de la victime. Une solution efficace et largement utilisée pour faire face aux rayonnements EMI/RFI consiste à ajouter un blindage métallique relié à la terre autour de la source d'énergie incriminée ou de la victime, selon les circonstances. Cela pose deux problèmes techniques :

- Quelles sont les zones du circuit imprimé concernées par le blindage ?

- Comment ce blindage doit-il être mis en œuvre dans un environnement de production afin de minimiser le délai de commercialisation, le coût et l'impact sur la production ?

Dans de nombreux cas, la ou les zones nécessitant un blindage sont évidentes, comme une section d'émetteur-récepteur RF ; dans d'autres, il faudra déployer de multiples efforts pour localiser la partie du circuit qui émet trop d'EMI/de RFI ou qui y est sensible. Pour trouver ces zones, les concepteurs construisent souvent un petit boîtier conducteur résistant aux EMI pour enfermer et protéger la zone étudiée. Selon le produit et la conception, ce boîtier peut être minuscule ou assez grand pour contenir un circuit imprimé entier.

Pour les petits boîtiers RF, il est possible d'utiliser de fines feuilles de cuivre pliées pour former une boîte, dont les joints sont soudés ou recouverts de ruban de cuivre avec un adhésif conducteur. Pour les boîtiers moyens et grands, les chutes de circuits imprimés plaqués peuvent être découpées à la taille requise pour construire la boîte, tous les joints étant collés ou soudés (Figure 3). Dans certains cas, les joints sont d'abord « soudés par points » à quelques endroits pour une stabilité de base, puis recouverts d'un ruban conducteur.

Figure 3 : Ce blindage (dont le couvercle a été retiré) autour d'un petit circuit imprimé est constitué de petits morceaux de carte plaquée non gravée avec des joints soudés. (Source de l'image : QRP HomeBuilder)

Figure 3 : Ce blindage (dont le couvercle a été retiré) autour d'un petit circuit imprimé est constitué de petits morceaux de carte plaquée non gravée avec des joints soudés. (Source de l'image : QRP HomeBuilder)

Le boîtier est ensuite placé sur la zone de la carte à évaluer et la ligne de jonction entre le fond ouvert et la carte est soudée à une masse RF de faible impédance. En pratique, cela peut s'avérer plus difficile qu'il n'y paraît, car souvent, le circuit imprimé n'a pas encore de piste de masse correspondant au périmètre du boîtier construit. Si quelques points de connexion peuvent suffire, un joint de mise à la terre plus continu signifie qu'il y a moins d'accès pour les fuites RF dans ou hors de l'assemblage du boîtier.

Cette approche soudée suscite une autre inquiétude. En raison de la finesse des pistes de nombreux circuits imprimés, le fait de souder ou de dessouder le boîtier de test risque d'endommager les pistes délicates et d'abîmer le circuit. C'est pourquoi il est bon de bien évaluer la situation en utilisant des analyseurs et des sondes RF avant de construire et de fixer ces boîtiers de blindage.

Une meilleure approche de blindage de prototype

La fabrication d'un boîtier de blindage à l'aide d'une feuille de cuivre ou de circuits imprimés plaqués cuivre fonctionne, mais c'est un processus fastidieux. Il faut également prendre en compte le substrat FR-4 (si l'on utilise des circuits imprimés), qui est difficile à couper sans l'outillage adéquat et qui risque de laisser des éclats de fibre de verre dans les doigts de l'utilisateur (à moins que celui-ci ne porte des gants). Même l'utilisation d'une feuille de cuivre nue pose des problèmes, car elle peut s'avérer tranchante pour les doigts si elle est manipulée avec imprudence, et elle peut nécessiter le recours à une presse plieuse à matrice courbée pour obtenir des plis à 90° corrects des bords et des coins. Ce qui peut sembler à première vue une simple approche de bricolage pour construire un boîtier de test de blindage n'est pas aussi simple et rapide qu'il n'y paraît, bien que cela soit évidemment faisable.

Heureusement, il existe une meilleure solution avec le kit de boîtier de blindage RFI S01-806005 de Harwin. Ce kit est livré avec deux feuilles de blindage gravées avec une grille de 5 millimètres (mm) carrés, 24 clips de blindage RFI et des instructions faciles à suivre. Pour réaliser un boîtier plié de base, il suffit de dessiner un simple schéma de la taille requise, de couper le matériau inutile et de plier le reste du matériau sur les lignes gravées en utilisant une règle métallique comme guide et plieuse informelle (Figure 4).

Figure 4 : Grâce au kit de boîtier de blindage RFI S01-806005 de Harwin, les utilisateurs peuvent facilement construire des boîtiers de blindage sur mesure en utilisant les feuilles métalliques fournies avec un motif de grille gravé de 5 mm. (Source de l'image : Harwin)

Figure 4 : Grâce au kit de boîtier de blindage RFI S01-806005 de Harwin, les utilisateurs peuvent facilement construire des boîtiers de blindage sur mesure en utilisant les feuilles métalliques fournies avec un motif de grille gravé de 5 mm. (Source de l'image : Harwin)

Le boîtier est maintenant prêt à être fixé au circuit imprimé en l'encliquetant simplement dans les clips de blindage RFI S1711-46R fournis, qui peuvent soudés par refusion ou même soudés à la main sur la carte (Figure 5). C'est une bien meilleure approche que d'essayer de souder le boîtier directement sur la carte, et cela permet également de retirer facilement le boîtier selon les besoins pour tester, mesurer, évaluer et déboguer le circuit « en boîtier ».

Figure 5 : Le clip de blindage RFI S1711-46R fourni est soudé à la carte à circuit imprimé, puis tout boîtier construit à l'aide du kit de boîtier de blindage RFI S01-806005 peut y être facilement encliqueté. (Source de l'image : Harwin)

Figure 5 : Le clip de blindage RFI S1711-46R fourni est soudé à la carte à circuit imprimé, puis tout boîtier construit à l'aide du kit de boîtier de blindage RFI S01-806005 peut y être facilement encliqueté. (Source de l'image : Harwin)

Prototype et production sont deux choses différentes

Bien que les boîtiers bricolés soi-même ou le kit de boîtier de blindage de Harwin puissent viser une solution CEM, ils ne sont pas compatibles avec une production à haut volume, ni même à petit volume. Il est clair que la fabrication d'une quantité de boîtiers à partir de « chutes » de circuits imprimés ou de feuilles de cuivre pliées exige des étapes et du temps de production supplémentaires, et constitue un article non standard à ajouter à la nomenclature (BOM). Bien qu'acceptable, la fixation de ces boîtiers à la carte à circuit imprimé par soudure le long du joint entre le boîtier et la carte est une opération manuelle, contrairement à la soudure par refusion standard des autres composants ; il existe également de fortes chances d'endommager la carte, et le retrait à des fins de test ou de réparation est peu pratique.

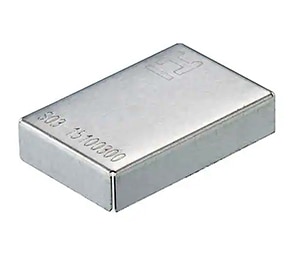

Là encore, il existe une meilleure approche pour résoudre le problème en utilisant les boîtiers de blindage RF pré-fabriqués avec les clips de montage correspondants de Harwin. Ces boîtiers rectangulaires à haute conductivité RF en nickel-argent non plaqué sont disponibles dans un vaste choix de tailles et de hauteurs, s'étendant d'un petit boîtier de 10 mm x 10 mm x 3 mm de haut avec une épaisseur de matériau de 0,15 mm pour le S03-10100300R (Figure 6), à des boîtiers plus grands comme le S01-50250500 qui mesure 25 mm x 50 mm x 5 mm de haut avec une épaisseur de 0,3 mm.

Figure 6 : Le blindage S03-10100300R de Harwin peut mesurer 10 mm x 10 mm x 3 mm de haut et il convient parfaitement aux circuits RF miniatures actuels. (Source de l'image : Harwin)

Figure 6 : Le blindage S03-10100300R de Harwin peut mesurer 10 mm x 10 mm x 3 mm de haut et il convient parfaitement aux circuits RF miniatures actuels. (Source de l'image : Harwin)

Ces boîtiers ne répondent qu'en partie aux exigences de production. C'est pourquoi Harwin propose une grande variété de clips qui peuvent être soudés par refusion sur la carte à circuit imprimé (Figure 7), et dans lesquels le boîtier est encliqueté et désencliqueté. Les différents clips s'adaptent aux différentes situations des cartes en termes de disposition, d'orientation, d'accès et d'interférence avec les pistes et les surfaces de carte adjacentes, ainsi qu'en termes d'épaisseur du matériau du boîtier.

Figure 7 : Les clips de montage de boîtier qui complètent la solution de blindage et de montage sont disponibles dans différents styles et tailles correspondant à l'épaisseur des boîtiers, et dans diverses configurations pour répondre aux exigences des circuits imprimés. (Source de l'image : Harwin)

Figure 7 : Les clips de montage de boîtier qui complètent la solution de blindage et de montage sont disponibles dans différents styles et tailles correspondant à l'épaisseur des boîtiers, et dans diverses configurations pour répondre aux exigences des circuits imprimés. (Source de l'image : Harwin)

Certains styles de clips sont conçus pour les applications de dispositifs mobiles avec des sources d'antenne, et des configurations protégeant contre la surcompression, prévenant les pincements inattendus et permettant l'utilisation verticale ou horizontale sont disponibles. Des micro-clips de seulement 1,1 mm de hauteur sont disponibles, ainsi que des clips d'angle de 90° conçus pour traiter les interférences parasites localisées.

Considérations sur l'atténuation RF et le refroidissement

Il existe un fait fondamental concernant les boîtiers métalliques à surface solide entourant les composants des circuits : ils peuvent empêcher la circulation d'air de convection de refroidissement des surfaces des composants qu'ils renferment. Cela pourrait impliquer qu'il est impossible d'utiliser les boîtiers de blindage dans de nombreuses applications, mais ce n'est pas vraiment le cas. La raison est que le métal du boîtier est assez mince, de 0,15 mm à 0,3 mm, selon le modèle et la taille du boîtier. Cette faible épaisseur ne constitue qu'une barrière minimale au flux de chaleur par conduction de l'intérieur du boîtier vers l'extérieur. Une fois que la chaleur a été conduite vers la surface extérieure, elle peut être évacuée par convection libre ou à air forcé ou par d'autres moyens.

À cet égard, un boîtier métallique mince est bien meilleur sur le plan thermique qu'un boîtier blindé fabriqué en matériau de circuit imprimé FR-4 courant, qui présente une barrière d'impédance thermique beaucoup plus élevée avec une conductivité comprise entre 1 et 3 watts/mètre-Kelvin (W/m-K) et une épaisseur standard de 1,6 mm. Comparez ce chiffre à la conductivité du nickel-argent, qui est environ 1000 fois plus élevée, avec une épaisseur très inférieure (de 0,15 mm à 0,3 mm seulement). La modélisation thermique de base permet de quantifier l'impact d'un boîtier métallique mince sur le refroidissement. En outre, dans presque tous les cas, il est bon de suivre la technique standard qui consiste à utiliser le cuivre du circuit imprimé sous-jacent avec sa haute conductivité thermique, pour évacuer une quantité substantielle de chaleur des composants montés.

Une solution apparente pour améliorer la convection thermique avec des boîtiers de blindage consiste à percer des trous à la surface du boîtier. Cependant, cela pose une nouvelle série de problèmes. Les orifices doivent être assez petits et suffisamment espacés pour ne pas permettre de fuite RF. Comme le diamètre et l'espacement maximum autorisés sont fonction de la longueur d'onde, une directive typique de premier ordre est qu'une ouverture ne doit pas être supérieure à un dixième de la longueur d'onde la plus courte qui est blindée.

Cependant, il n'est pas toujours facile ou évident de décider de la longueur d'onde critique et donc de la taille de l'orifice, car l'énergie RF incriminée peut se trouver à des fréquences plus élevées (et donc à une longueur d'onde plus courte) que la fréquence de fonctionnement ou la fréquence porteuse apparente du produit. Considérez qu'un signal de fréquence gigahertz incriminé peut surcharger et saturer un amplificateur frontal de fréquence en mégahertz proche. Par conséquent, la taille maximale autorisée de l'orifice doit être beaucoup plus petite que celle dictée par une simple analyse sommaire de la fréquence de fonctionnement du produit.

N'oubliez pas qu'en plus de garantir les performances du circuit, un autre objectif du boîtier et des clips de blindage peut être de fournir une atténuation RF sur une vaste plage de fréquences pour répondre aux exigences réglementaires du produit. Ces normes réglementaires liées à la compatibilité électromagnétique définissent les RFI/EMI maximum qu'un produit peut créer dans les différentes zones du spectre RF, ainsi que la sensibilité admissible du produit en tant que victime RFI/EMI, quelle que soit la fréquence nominale de fonctionnement.

Par conséquent, le blindage doit souvent faire plus que simplement garantir les performances à la fréquence de fonctionnement évidente ; il peut aussi devoir fournir une atténuation sur le spectre électromagnétique plus large. L'utilisation d'orifices de refroidissement dimensionnés uniquement pour la fréquence de fonctionnement nominale peut réduire l'atténuation obtenue à ces longueurs d'onde plus courtes et peut affecter l'approbation réglementaire.

Conclusion

La compatibilité électromagnétique et les problèmes RFI/EMI affectent presque tous les produits et applications électroniques, et l'utilisation croissante de liaisons sans fil et de fréquences plus élevées complique davantage la situation de conception. La solution à de nombreux problèmes dus aux rayonnements EMI/RFI implique souvent un blindage RF de base avec un boîtier métallique pour enfermer complètement les circuits affectés.

Ces boîtiers sont disponibles en tant qu'articles standard dans une grande variété de tailles, avec une sélection de clips dans différentes configurations, permettant de fixer ou de retirer facilement les boîtiers du circuit imprimé. Ces clips sont également entièrement compatibles avec les équipements utilisés pour l'insertion et le soudage de composants CMS dans un environnement de production en volume.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.