Utiliser un capteur MEMS pour la surveillance des vibrations

2022-03-02

La surveillance des vibrations (VM) existe depuis longtemps et est utilisée pour surveiller l'état d'une machine, d'un équipement ou d'une structure. Les données de vibrations recueillies par des capteurs dédiés pendant le fonctionnement d'une machine sont surveillées et analysées en temps réel.

L'objectif principal de la surveillance des vibrations est de réduire le risque de dommages irréparables et les temps d'arrêt potentiels, ce qui permet de contrôler et de réduire les coûts opérationnels.

Les données de vibrations d'un capteur de vibrations peuvent être utilisées comme une entrée autonome ou être combinées avec d'autres données de capteurs en fonction des exigences opérationnelles. Par exemple, dans une application d'automatisation industrielle, les données de vibrations peuvent être combinées avec les données suivantes :

- Température

- Fumée

- Humidité

- Pression

- Son

Cette combinaison génère un système complet qui fournira une solution plus robuste et plus fiable.

Dans d'autres cas d'utilisation, comme la surveillance des structures, les données de vibrations peuvent être combinées avec les données de position d'inclinaison collectées par un inclinomètre pour déterminer l'état de santé de la structure.

Les données collectées sont introduites dans des algorithmes spécialisés, y compris les algorithmes d'intelligence artificielle (IA) émergents, afin de développer un modèle capable de prédire d'éventuelles défaillances futures. Les informations prédictives du modèle peuvent ensuite être utilisées pour former la base de connaissances pour décider si des mesures immédiates doivent être prises pour éviter les pertes de productivité.

Une nouvelle tendance dans l'automatisation industrielle est l'émergence d'algorithmes IA qui peuvent être entraînés à partir de données de capteurs pour prévoir les tâches à effectuer. Cela réduit la charge des opérateurs individuels qui devaient auparavant prendre des décisions difficiles et fastidieuses. Une usine automatisée de manière autonome décharge les opérateurs individuels de toute responsabilité et réagit automatiquement à tout changement des conditions d'exploitation.

Capteur de vibrations

Le capteur de vibrations est un composant clé dans une application de surveillance des vibrations. Les derniers capteurs de vibrations sont basés sur la technologie MEMS, utilisant le même concept que la détection d'accélération dans un accéléromètre. La principale différence réside dans la bande passante du capteur. Un accéléromètre MEMS a une bande passante typique de 3 kHz, mais un capteur de vibrations est capable de détecter les vibrations à une bande passante beaucoup plus élevée. La capacité d'un capteur de vibrations à capturer des signaux haute fréquence permet une analyse plus précise de la fréquence des vibrations. Le tout dernier capteur de vibrations MEMS offre une bande passante de plus de 6 kHz, et sera abordé plus loin.

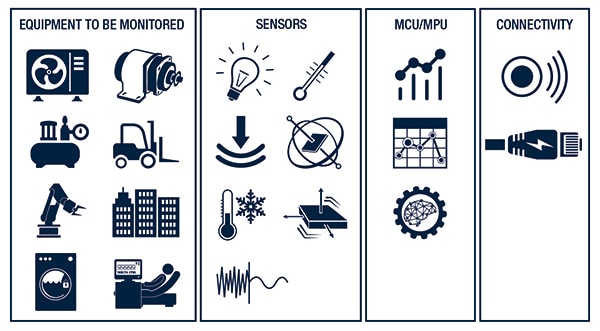

Un capteur de vibrations basé MEMS a de nombreux cas d'utilisation et la Figure 1 fournit une liste de quelques applications majeures. La surveillance des vibrations des moteurs est un élément essentiel de l'automatisation réussie des usines. La surveillance des vibrations dans le transport ferroviaire peut contribuer à éviter des accidents ferroviaires catastrophiques. Les appareils électroménagers tels que les machines à laver sont équipés d'un système de surveillance des vibrations depuis l'apparition des capteurs MEMS dans les applications industrielles. L'application de la surveillance structurelle s'est accélérée depuis l'apparition des capteurs MEMS à un coût abordable. Par exemple, les municipalités ont la responsabilité de surveiller les vibrations des ponts pour s'assurer que les structures sont en bon état et saines. Les données sur les vibrations d'un pont, notamment aux heures de pointe, peuvent fournir des informations précieuses sur toute anomalie susceptible de provoquer son effondrement.

Figure 1 : Quelques applications de capteurs de vibrations MEMS. (Source de l'image : STMicroelectronics)

Figure 1 : Quelques applications de capteurs de vibrations MEMS. (Source de l'image : STMicroelectronics)

Les spécifications techniques d'un capteur de vibrations doivent être soigneusement analysées pour s'assurer que le capteur peut répondre aux exigences de l'application cible. Le Tableau 1 présente les principaux paramètres de l'un des derniers capteurs de vibrations de STMicroelectronics. Ce dispositif peut capturer les vibrations dans l'espace tridimensionnel (x, y, z). Les trois degrés de liberté offerts par ce dispositif permettent de le positionner dans une orientation de montage.

La plage pleine échelle jusqu'à 16 g d'accélération par axe est suffisante pour couvrir la plage d'amplitude de vibrations généralement requise pour surveiller l'état d'une machine.

Ce dispositif offre une bande passante ultralarge, une réponse en fréquence plate jusqu'à 6,3 kHz et un filtrage intégré qui élimine le repliement de fréquence.

Une autre caractéristique majeure de ce dispositif est sa très faible densité de bruit spectral. Il s'agit d'un avantage très important lorsque des vibrations basse fréquence doivent être capturées.

Par rapport aux capteurs de vibrations existants, la plage de température de fonctionnement est étendue jusqu'à +105°C pour répondre aux exigences d'un environnement de fonctionnement difficile.

Le dispositif peut fonctionner en mode 3 axes ou en mode 1 axe, et le mode peut être sélectionné via des registres dédiés. En mode 3 axes, les trois axes (x, y, z) sont simultanément actifs. En mode 1 axe, un seul axe est actif. En mode 1 axe, la résolution (densité de bruit) de l'axe actif s'améliore considérablement.

|

Tableau 1 : Principaux paramètres des derniers capteurs de vibrations de STMicroelectronics.

Applications de surveillance des vibrations

La surveillance des vibrations fait généralement référence à l'analyse des vibrations d'une machine, d'un équipement ou d'un appareil dans le cadre d'une application étendue, et elle est désignée sous le nom de surveillance des conditions (CM) ou de surveillance basée sur les conditions (CbM). L'analyse des vibrations joue un rôle important dans la surveillance de l'état d'une machine au fil du temps. Cependant, en plus de la collecte de données de vibrations, une solution complète de surveillance des conditions intègre plusieurs capteurs pour recueillir les paramètres vitaux des équipements, notamment la température, le bruit, la pression, la fumée et l'humidité. Chacun de ces capteurs fournit des informations précieuses sur une condition spécifique de la machine. Ces données de capteurs sont fusionnées, traitées et analysées afin d'acquérir des connaissances sur l'état général de la machine et de prendre des décisions cruciales concernant sa maintenance.

La Figure 2 illustre quelques-unes des principales applications de la surveillance des vibrations dans divers marchés. La répartition dans cette illustration met en évidence l'importance de la collecte et de l'analyse des données de vibrations dans le cadre d'une solution complète pour la surveillance des conditions. Des capteurs supplémentaires peuvent être utilisés pour collecter des données qui seront fusionnées pour obtenir un résultat fiable et efficace. Dans les solutions industrielles les plus récentes, des algorithmes intelligents utilisant les données des capteurs portent les capacités et l'efficacité de ces solutions à un niveau supérieur. Ces solutions innovantes et puissantes peuvent contribuer à réduire de manière significative les coûts et l'inefficacité associés aux temps d'arrêt des équipements qui seraient autrement inévitables.

Figure 2 : Diverses applications de surveillance des vibrations. (Source de l'image : STMicroelectronics)

Figure 2 : Diverses applications de surveillance des vibrations. (Source de l'image : STMicroelectronics)

Le cloud computing est devenu l'un des éléments clés d'une solution étendue impliquant des données de capteurs collectées sur plusieurs sites d'une entreprise afin de garantir l'absence d'interruptions à quelque niveau que ce soit et en quelque lieu que ce soit. L'unité centrale de traitement dans le cloud est utilisée pour combiner et analyser toutes les données et pour surveiller les machines et les équipements impliqués en temps réel afin de garantir un fonctionnement fluide et continu.

La Figure 3 fournit une liste des éléments fonctionnels essentiels d'un système de surveillance des vibrations. En fonction des besoins et des exigences du système, divers capteurs peuvent être montés sur l'équipement à surveiller. La liste des capteurs inclut :

- Vibrations

- Module de capteur inertiel

- Température

- Humidité

- Pression

- Capteur de lumière ambiante

- Inclinomètre

Une unité de traitement est requise pour analyser les données collectées. En fonction de la quantité de données, de la confidentialité, de la sécurité des données, de la latence et des exigences de puissance, les analyses peuvent être effectuées sur l'unité de traitement locale ou transmises à un centre de traitement cloud où toutes les données provenant de plusieurs équipements sont collectées et analysées.

Figure 3 : Éléments constitutifs d'un système de surveillance des vibrations. (Source de l'image : STMicroelectronics)

Figure 3 : Éléments constitutifs d'un système de surveillance des vibrations. (Source de l'image : STMicroelectronics)

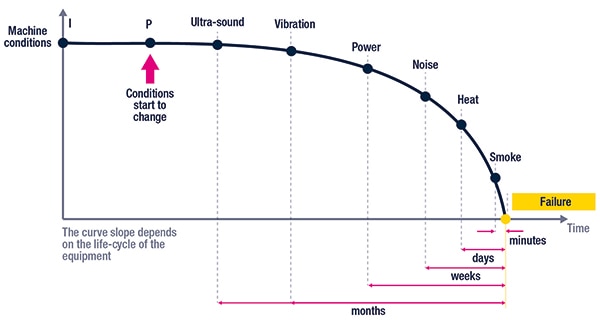

À un moment donné, après l'installation et pendant l'utilisation de la machine, l'état de la machine commence à changer. Il est essentiel que tous les capteurs requis soient installés pour recueillir des données sur les ultrasons et le bruit audible, les vibrations, la consommation d'énergie, la température et toute fumée éventuelle. Au fil du temps, la nécessité de collecter les paramètres de la machine et les données des capteurs devient essentielle pour surveiller l'état de la machine.

La Figure 4 représente la courbe typique d'installation et de point de défaillance (IPF) d'une machine qui est surveillée. Entre le changement d'état de la machine et la défaillance finale, il peut s'écouler des mois, voire des années, avant que la machine ne commence à présenter des symptômes de défaillance. L'analyse anticipée des données de capteurs peut donner une indication de l'état de santé de la machine, et des algorithmes IA entraînés utilisant les données des capteurs comme données d'entrée peuvent prévoir une défaillance et lancer les contre-mesures nécessaires.

Figure 4 : Courbe IPF. (Source de l'image : STMicroelectronics)

Figure 4 : Courbe IPF. (Source de l'image : STMicroelectronics)

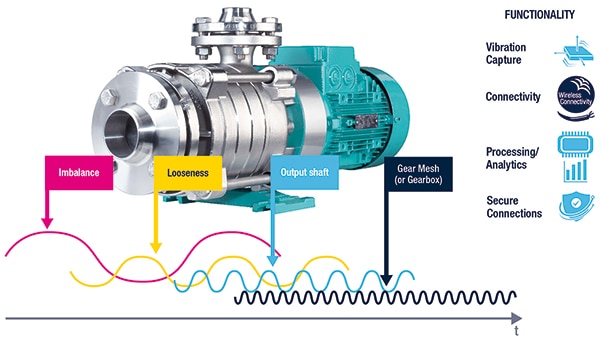

La Figure 5 présente un exemple de surveillance des vibrations d'une pompe électrique. Différentes conditions, telles que le déséquilibre, le jeu, l'arbre de sortie et l'engrenage de la pompe, peuvent être surveillées à l'aide d'un capteur de vibrations. Les données du capteur de vibrations sont ensuite transmises pour une analyse approfondie, notamment une transformation de Fourier rapide (FFT) des données de vibrations permettant de déterminer la signature fréquentielle individuelle de ces conditions.

Figure 5 : Surveillance des vibrations d'une pompe électrique dans différentes conditions. (Source de l'image : STMicroelectronics)

Figure 5 : Surveillance des vibrations d'une pompe électrique dans différentes conditions. (Source de l'image : STMicroelectronics)

Un système de surveillance des conditions d'un moteur électrique peut comporter plusieurs composants en plus du moteur électrique. La solution peut inclure plusieurs capteurs, notamment des capteurs de vibrations, de température, de pression et autres, en fonction des exigences de l'environnement d'exploitation. L'option de connectivité entre la pompe et l'unité de traitement peut être filaire ou sans fil avec des protocoles de communication dédiés. L'unité de traitement et d'analyse peut fournir des outils de visualisation et de diagnostic de la pompe pour aider l'opérateur à identifier et à traiter de manière proactive des problèmes tels que les irrégularités de la pompe qui pourraient entraîner des temps d'arrêt et des interruptions de fonctionnement. Ces mesures proactives peuvent augmenter les bénéfices d'une entreprise en réduisant les coûts d'exploitation et de maintenance de l'usine.

Conclusion

De nombreux capteurs doivent être déployés pour mettre en œuvre une solution complète de maintenance prédictive. Les derniers capteurs de vibrations basés MEMS permettent des solutions efficaces et rentables de surveillance des vibrations dans l'automatisation industrielle, les réseaux électriques, les appareils électroménagers, et la surveillance et la supervision de l'état des structures. La surveillance des vibrations peut être déployée en tant que solution autonome ou dans le cadre de la surveillance basée sur les conditions qui a émergé comme partie intégrante d'une solution globale pour surveiller diverses machines en collectant et en analysant les données en temps réel. Cette solution permet aux usines du XXIe siècle de surveiller et de résoudre de manière proactive les problèmes liés aux temps d'arrêt des machines et aux interruptions de productivité. La surveillance des vibrations est un élément essentiel de toute solution complète dans l'automatisation industrielle.

Références

- Ultra-wide bandwidth, low-noise, 3-axis digital vibration sensor. https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Analog bottom port microphone with frequency response up to 80 kHz for Ultrasound analysis and Predictive Maintenance applications. https://www.st.com/en/mems-and-sensors/imp23absu.html

- Low-voltage, ultra-low-power, 0.5 °C accuracy I²C/SMBus 3.0 temperature sensor. https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.