Utiliser des contrôleurs de température et des micro-PLC pour accélérer les projets d'automatisation à petite échelle

Avec la contribution de Rédacteurs nord-américains de DigiKey

2024-10-02

La chaleur. Elle est importante dans de nombreux processus industriels tels que les machines de scellage d'emballages, les opérations de moulage de plastique, les fours de refusion, le traitement des semi-conducteurs, etc. Chaque processus a des besoins spécifiques en termes de niveaux de température et de précision de contrôle.

L'automatisation permet d'atteindre une productivité et une durabilité maximum dans les opérations de l'Industrie 4.0. Les petites machines et le traitement thermique ne font pas exception. Mais toutes les circonstances ne nécessitent pas de grandes solutions complètes. De nombreuses applications peuvent bénéficier de performances améliorées avec des contrôleurs de température dédiés relativement simples et de petits automates programmables (PLC).

Les concepteurs de machines peuvent choisir parmi une variété d'options pour des projets d'automatisation simples, notamment des contrôleurs de dispositif de chauffage pour les environnements d'alimentation monophasés et triphasés, des contrôleurs de dispositif de chauffage avec une gamme d'algorithmes de commande sophistiqués et des PLC optimisés pour les environnements d'automatisation de petite à moyenne taille. Certaines petites machines fonctionnent de manière relativement isolée, tandis que d'autres peuvent bénéficier d'une connectivité à des opérations plus vastes.

Cet article présente un aperçu des contrôleurs de puissance et des options de contrôleur de dispositif de chauffage, y compris les considérations matérielles et logicielles. Il se termine par un aperçu des problèmes d'intégration système liés aux technologies de capteurs pour la mesure de la température et aux PLC optimisés pour les machines de petite et moyenne taille, et présente des exemples de produits d'Omron.

Qu'il s'agisse du durcissement de matériaux tels que les adhésifs et les résines thermodurcissables ou de la production de boissons et de produits alimentaires, les processus industriels requièrent souvent un contrôle de la température afin de maintenir le rendement et de garantir la qualité. Les dispositifs de chauffage industriels sont nécessaires, mais les contrôleurs de température sont la clé.

Il existe plusieurs façons de contrôler la température des dispositifs de chauffage industriels. Les priorités de fonctionnement du système déterminent l'approche choisie. Un contrôle de tension simple peut être utilisé lorsque les coûts d'exploitation sont la principale considération et qu'un contrôle de température moins précis est acceptable.

En régulant la tension alimentant l'élément chauffant, la consommation d'énergie du dispositif de chauffage peut être contrôlée et la puissance de chauffage peut varier. Les changements de tension peuvent être mis en œuvre rapidement, produisant des changements de température correspondants, mais avec un décalage qui varie selon la conception du système. La réduction de la tension permet de réduire les coûts énergétiques et d'abaisser la température. Cependant, le temps de réaction pour les réductions de température peut être trop long pour de nombreux processus, et il peut être difficile de contrôler la température avec précision.

Au-delà du contrôle de tension de base

Pour de nombreuses applications, le contrôle de tension de base est inadéquat. Dans ces cas, les concepteurs peuvent utiliser le contrôle marche/arrêt, le contrôle de cycle, le contrôle de cycle optimal ou le contrôle de phase (Figure 1). Chacune de ces techniques présente un ensemble différent de caractéristiques de performances :

- Le contrôle de phase offre la meilleure réponse de contrôlabilité avec une taille et un coût de solution appropriés, ainsi que des performances de bruit acceptables pour la plupart des applications.

- Le contrôle de cycle offre une bonne réponse de contrôlabilité, une taille et un coût de solution corrects ainsi que d'excellentes performances en matière de bruit. Dans le contrôle de cycle « optimal », l'état de commutation est déterminé pour chaque demi-cycle.

- Le contrôle marche/arrêt à l'aide de relais statiques (SSR) offre une bonne réponse de contrôlabilité avec la plus petite taille de solution, un coût raisonnable et d'excellentes performances en matière de bruit.

Figure 1 : Options de commutation de puissance pour le contrôle des dispositifs de chauffage industriels. (Source de l'image : Omron)

Figure 1 : Options de commutation de puissance pour le contrôle des dispositifs de chauffage industriels. (Source de l'image : Omron)

Mise en œuvre du contrôle de phase et du contrôle de cycle optimal

Omron propose aux concepteurs plusieurs options pour mettre en œuvre le contrôle marche/arrêt, le contrôle de phase ou le contrôle de cycle optimal, y compris le modèle G3PW-A245EU-S, répertorié pour des tensions de fonctionnement de 100 VCA à 240 VCA. D'autres modèles sont disponibles pour un fonctionnement de 400 VCA à 480 VCA.

Ces contrôleurs incluent la détection de panne des dispositifs de chauffage pour une disponibilité accrue du système. Un port de communication RS-485 est utilisé pour définir les variables et surveiller le courant de charge.

Les contrôleurs G3PW prennent en charge la surveillance de la durée totale de fonctionnement et conviennent à une utilisation avec des charges à résistance constante et à résistance variable.

Contrôleurs de puissance multicanaux

La série de contrôleurs de puissance multicanaux G3ZA ajoute un contrôle de cycle optimal triphasé pour prendre en charge les dispositifs de chauffage triphasés. Lorsqu'elle est utilisée avec des relais statiques à passage par zéro, elle prend en charge un fonctionnement à faible bruit. Un contrôleur peut contrôler jusqu'à 8 relais statiques. De plus, une fonction de démarrage progressif est disponible pour les lampes chauffantes (Figure 2).

Figure 2 : Les contrôleurs de puissance multicanaux G3ZA prennent en charge le contrôle de cycle optimal triphasé. (Source de l'image : Omron)

Figure 2 : Les contrôleurs de puissance multicanaux G3ZA prennent en charge le contrôle de cycle optimal triphasé. (Source de l'image : Omron)

Le contrôle de cycle optimal triphasé a été ajouté pour les dispositifs de chauffage triphasés. Le modèle G3ZA-4H203-FLK-UTU est répertorié pour fonctionner de 100 VCA à 240 VCA et inclut la connectivité RS-484. D'autres modèles sont disponibles pour un fonctionnement de 400 VCA à 480 VCA.

Contrôleurs de température pour intégration système

Les contrôleurs de température comme l'EJ1N-TC4A-QQ peuvent se connecter à des contrôleurs de puissance comme les contrôleurs multicanaux série G3ZA. Ils sont dotés d'entrées pour les capteurs de température et de connexions pour le PLC système. L'unité d'entrée peut gérer des thermocouples, des capteurs de température à résistance (RTD) de platine et des entrées analogiques.

Les fonctionnalités incluent l'auto-réglage (AT) qui peut aider à implémenter le contrôle proportionnel-intégral-numérique (PID). L'auto-réglage peut être utilisé pour déterminer manuellement les constantes PID à l'aide de la méthode de réponse à un échelon. Jusqu'à 16 contrôleurs de température peuvent être connectés à l'aide d'un seul concentrateur de communication DeviceNet.

Logiciel de gestion thermique

Les contrôleurs de température EJ1N peuvent bénéficier de l'utilisation du progiciel de gestion thermique EST2-2C-MV4. Ce logiciel permet de modifier et de télécharger par lots des paramètres depuis un ordinateur personnel, accélérant ainsi la configuration et la mise en service.

Il permet également de suivre les tendances de jusqu'à 31 contrôleurs. Les paramètres pouvant être surveillés incluent les valeurs de processus (PV), les valeurs système (SV), les valeurs manipulées (MV), les paramètres PID et l'état marche/arrêt des alarmes.

Les opérations logiques prises en charge incluent la définition d'entrées à partir d'entrées externes (entrées d'événement) ou de l'état de température, l'envoi de valeurs à des sorties auxiliaires ou de contrôle externes, et la modification de l'état de fonctionnement avec des délais marche/arrêt.

PID amélioré

Le contrôle PID peut être très utile pour les applications de contrôle de température. Les contrôleurs de puissance tels que les contrôleurs multicanaux série G3ZA avec SSR à commutation rapide, ainsi que les contrôleurs de température utilisant des algorithmes PID, peuvent fournir le contrôle précis nécessaire pour maintenir les tolérances de température requises.

Le contrôle PID de base implique un compromis entre l'atteinte rapide de la valeur SV de fonctionnement avec une quantité mesurable de dépassement ou la minimisation du dépassement mais avec une augmentation plus lente vers la valeur SV. De plus, il existe un compromis entre l'atteinte de la valeur SV et la réponse aux perturbations dans la valeur PV réelle telle que mesurée par un capteur. Une meilleure réponse aux changements PV est souvent associée à de faibles performances d'augmentation SV.

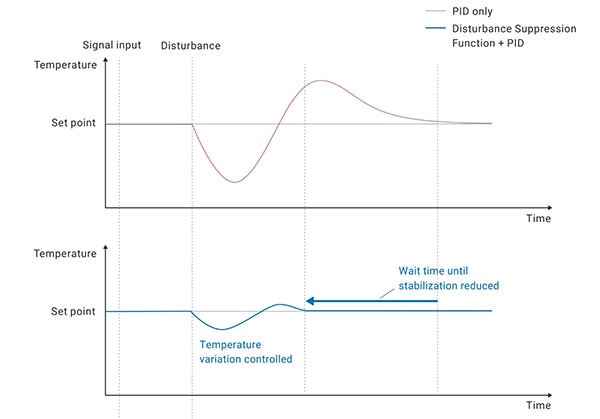

Pour répondre à ces compromis de performances, Omron a développé un algorithme PID amélioré appelé 2-PID, ou PID à deux degrés de liberté. Les préréglages PID d'usine conviennent à la plupart des applications de chauffage et prennent en charge les réponses avec un dépassement minimal. Cependant, avec 2-PID, les concepteurs peuvent régler la vitesse de réaction aux changements de valeurs SV, et le contrôleur ajuste automatiquement l'algorithme PID pour fournir une réponse optimisée aux perturbations des valeurs PV (Figure 3).

Figure 3 : Le contrôle de température 2-PID d'Omron (graphique du bas) combine une bonne réponse aux perturbations (côté droit) avec une bonne réponse à un échelon (côté gauche). (Source de l'image : Omron)

Figure 3 : Le contrôle de température 2-PID d'Omron (graphique du bas) combine une bonne réponse aux perturbations (côté droit) avec une bonne réponse à un échelon (côté gauche). (Source de l'image : Omron)

Le contrôle 2-PID est inclus dans les contrôleurs de température E5CC d'Omron, comme l'E5CC-QX3A5M-003. Ces contrôleurs peuvent également implémenter un contrôle marche/arrêt de base pour des applications moins exigeantes.

Le grand affichage PV blanc affiche la valeur PV et le petit affichage SV vert affiche la valeur souhaitée (Figure 4). Le logiciel de gestion CX-Thermo en option prend en charge la programmation rapide. Pour les applications simples, ces contrôleurs peuvent implémenter des fonctions de temporisation et des opérations logiques de base avec l'intervention d'un PLC.

Figure 4 : Les contrôleurs de température E5CC affichent clairement les valeurs PV et SV. (Source de l'image : DigiKey)

Figure 4 : Les contrôleurs de température E5CC affichent clairement les valeurs PV et SV. (Source de l'image : DigiKey)

L'interface RS-485 prend en charge la communication Modbus ou le protocole CompoWay/F propriétaire d'Omron. Ces contrôleurs acceptent une variété d'entrées, notamment :

- 12 types de thermocouples

- RTD PT100 ou JPt100

- Entrées de courant de 4 à 20 mA ou de 0 à 20 mA

- Entrées de tension de 1 à 5 V, 0 à 5 V ou 0 à 10 V

PID adaptatif pour suppression des perturbations

Les contrôleurs de température adaptatifs NX-TC élèvent le contrôle PID au niveau supérieur et peuvent s'adapter aux conditions de fonctionnement en temps réel. Le contrôle adaptatif permet l'auto-optimisation des paramètres de contrôle en fonction des changements de processus. De plus, ces contrôleurs incluent des fonctions intégrées pour les applications de scellage d'emballages et les machines à extruder le plastique à refroidissement à eau. Pour les applications simples, un contrôle marche/arrêt de base peut être mis en œuvre.

La fonction de suppression des perturbations (DSF) est utilisée en conjonction avec le contrôle PID pour supprimer les chutes de température causées par des perturbations de routine et anticipées dans des applications telles que les suivantes :

- Équipement de dépôt où la température de la chambre chute lorsque du gaz est injecté ou lorsqu'un matériau est ajouté ou retiré par une porte ouverte

- Sondes de plaquettes lorsque le courant est appliqué à la plaquette, ce qui entraîne une augmentation de la température

- Systèmes de moulage où la température du moule chute lorsque la résine est injectée

La fonction DSF supprime automatiquement les variations de températures positives et négatives causées par des événements prévisibles. La fonction DSF est initiée par des signaux de déclenchement avant la perturbation et s'ajoute ou se soustrait à la valeur MV. Cet auto-réglage ajuste la valeur MV d'avancement (FF), le temps de fonctionnement FF et le temps d'attente FF, et peut réduire le délai nécessaire pour atteindre la stabilisation de la température jusqu'à 80 % (Figure 5).

Figure 5 : Le contrôle PID amélioré par DSF peut réduire le temps d'attente pour la stabilisation de la température jusqu'à 80 %. (Source de l'image : Omron)

Figure 5 : Le contrôle PID amélioré par DSF peut réduire le temps d'attente pour la stabilisation de la température jusqu'à 80 %. (Source de l'image : Omron)

Les unités NX-TC, comme l'unité NX-TC2405 à 2 canaux conçue pour commander des relais statiques, sont optimisées pour l'évolutivité. Les concepteurs peuvent utiliser Sysmac Studio d'Omron pour programmer le contrôle de plusieurs circuits ou emplacements de chauffage lors de la mise en œuvre de processus de chauffage/refroidissement à plusieurs étages.

Outre PID DSF, ces contrôleurs prennent en charge le contrôle marche/arrêt et incluent une fonction de détection d'erreur en cas de de panne du dispositif de chauffage. Ils incluent EtherNet/IP et EtherCAT pour la connectivité réseau et peuvent accepter une variété d'entrées de capteurs RTD ou de thermocouples.

On ne peut pas optimiser ce qu'on ne mesure pas

Les conceptions de commutation de puissance, les contrôleurs de température et les logiciels de gestion thermique ne peuvent pas fournir des performances optimales sans informations. Les capteurs de température fournissent les données opérationnelles qui permettent aux contrôleurs et aux logiciels de faire leur travail. Les concepteurs disposent d'une large gamme de technologies de capteurs de température, notamment :

- Les thermistances fonctionnent comme des résistances sensibles à la température. Elles présentent typiquement une répétabilité et une stabilité d'environ ±0,1°C. Le modèle E52-THE5A-0/100C offre une plage de températures de fonctionnement de -50°C à +300°C.

- Un capteur de température de type K est un thermocouple contenant des conducteurs chromel-alumel. Ces capteurs peuvent être configurés comme capteurs d'immersion, capteurs de surface ou d'autres styles. Le modèle E52-CA1GTY 2M a une plage de températures de fonctionnement de 0°C à 300°C.

- Les capteurs RTD sont hautement précis et leur immunité au bruit électrique les rend adaptés aux environnements industriels difficiles. Le capteur RTD pt100 en platine E52-P6DY 1M est répertorié pour fonctionner de -50°C à +250°C.

- Les capteurs infrarouges (IR) sans contact comme l'ES1-LW100-N peuvent mesurer les températures d'une zone cible de 35 mm de diamètre à une distance de 1000 mm. Ils sont spécifiés pour des températures jusqu'à 1000°C.

Tout connecter dans un système

Les concepteurs de machines de taille petite à moyenne avec jusqu'à 320 E/S peuvent se tourner vers les PLC série CP2E d'Omron. Les capacités de communication de ces petits PLC prennent en charge les transferts de données machine-à-machine (M2M) et l'intégration dans l'Internet industriel des objets (IIoT).

Avec une plage de températures de fonctionnement de -20°C à +60°C, les PLC CP2E conviennent à de nombreuses applications industrielles telles que les machines d'emballage et de scellage, les machines de remplissage et de bouchage, les outils d'usinage de métal ou de plastique, les machines de moulage de plastique et l'assemblage de petites pièces. Le modèle CP2E-N30DR-D est doté de 18 entrées et 12 sorties et peut fonctionner avec une alimentation de 100 à 240 VCA ou 24 VCC. Il peut être associé à l'IHM à écran tactile couleur 7 pouces NB7W-TW01B pour une solution système complète (Figure 6).

Figure 6 : Contrôleur CP2E-N30DR-D et IHM à écran tactile couleur 7 pouces NB7W-TW01B d'Omron. (Source de l'image : Omron)

Figure 6 : Contrôleur CP2E-N30DR-D et IHM à écran tactile couleur 7 pouces NB7W-TW01B d'Omron. (Source de l'image : Omron)

Conclusion

La gestion de la chaleur est un aspect essentiel de nombreux processus industriels, et implique de sélectionner et d'intégrer des contrôleurs de puissance et des contrôleurs de dispositifs chauffage avec des algorithmes optimisés. Les capteurs de température sont un autre élément important du puzzle de la gestion thermique. Les concepteurs peuvent se tourner vers de petits PLC pour prendre en charge la communication M2M et l'intégration dans l'IIoT.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.