Utilisation des derniers modules intégrés pour une alimentation numérique fiable

Avec la contribution de Rédacteurs nord-américains de DigiKey

2016-11-30

Grâce à la baisse du coût des composants et des contrôles logiciels, l'alimentation numérique est devenue une solution populaire pour les problèmes de régulation de tensions multiples dans les conceptions très complexes. Cependant, l'alimentation numérique doit relever certains défis, plus particulièrement dans le cas d'un ajout à une conception existante. De plus, la commande numérique requiert le développement d'un micrologiciel, une tâche que les concepteurs de systèmes analogiques ont souvent évitée par le passé.

Cet article expose les avantages de la commande d'alimentation numérique avant de définir deux approches de commande numérique. La première est une approche de type enveloppe numérique (Digital Wrapper) qui repose sur des régulateurs de tension analogiques. La deuxième est une solution de conception entièrement numérique. L'article abordera ensuite l'exploitation des nouvelles fonctionnalités du circuit intégré d'alimentation numérique pour créer un système d'alimentation stable offrant des temps de réponse transitoire plus rapides, une bande passante plus importante et de meilleures performances globales.

Système analogique performant : pourquoi adopter le numérique ?

Les techniques analogiques ont longtemps dominé la conception des convertisseurs à découpage CC/CC (régulateurs de tension), car leur mise en œuvre est relativement simple et abordable. Cependant, la conception analogique présente ses inconvénients, notamment la complexité de la compensation de boucle de contrôle.

La conception numérique offre une alternative, surtout étant donné la baisse des prix, des dimensions et de la consommation d'énergie des composants nécessaires à la prise en charge de l'alimentation numérique. Les composants numériques permettent aux concepteurs de bien régler la commande de leur circuit afin d'améliorer la réponse transitoire et d'optimiser le rendement.

La situation peut s'avérer plus complexe en pratique, particulièrement étant donné que chaque fournisseur de puces a sa définition du terme « alimentation numérique ». Certains fournisseurs définissent la technique comme une solution d'alimentation avec une interface numérique exploitant les fonctionnalités offertes par le protocole PMBus (bus de gestion de l'alimentation) et une boucle de contrôle analogique dans une solution d'enveloppe numérique. D'autres entreprises affirment que l'alimentation numérique est une boucle de contrôle entièrement numérique alimentée par un microprocesseur ou un processeur de signaux numériques (DSP).

Chaque technique présente ses défis à relever : l'enveloppe numérique ne résout pas votre problème éventuel initial de compensation de boucle de contrôle, tandis que la solution numérique intégrale exige que le concepteur effectue éventuellement un long processus de codage pour le bon fonctionnement du système d'alimentation. Cependant, une nouvelle génération de contrôleurs et de modules d'alimentation numérique garantit la résolution des problèmes associés tant aux enveloppes numériques qu'aux solutions numériques intégrales.

Intégration d'une enveloppe numérique

Intégrer une alimentation numérique dans une topologie analogique existante présente de nombreux avantages. Le principal avantage est la communication bidirectionnelle optimisée par le SMBus (bus de gestion système) grâce au protocole PMBus.

Le PMBus est un protocole standard de communication avec les systèmes de conversion de puissance par l'intermédiaire d'un bus de communications numérique. Il s'appuie sur SMBus, car si ce dernier est destiné à la communication avec des dispositifs à faible bande passante, le PMBus est conçu pour la gestion numérique des alimentations, des composants et des circuits d'alimentation, comme le sous-système de batterie rechargeable.

Le SMBus repose quant à lui sur I²C (Inter-Integrated Circuit), le bus série informatique et asymétrique, conçu par Philips et destiné à relier des périphériques basse vitesse à une carte mère ou à un autre système intégré. Par conséquent, le PMBus est un protocole de communications à deux fils offrant une vitesse relativement faible. Cependant, contrairement à SMBus et I²C, le PMBus définit un grand nombre de commandes spécifiques au domaine, au lieu de simplement détailler le mode de communication grâce à des commandes définies par l'utilisateur.

La version 1.0 des spécifications PMBus a été publiée en mars 2005. La version 1.3, une mise à jour des spécifications, a été publiée plus récemment. Cette version réduit la latence grâce à des communications à plus grande vitesse et intègre également un bus AVS (échelonnement adaptatif de la tension) dédié pour contrôler les tensions du processeur de manière statique et dynamique. La norme est détenue par SM-IF (System Management Interface Forum) et est libre de droits.

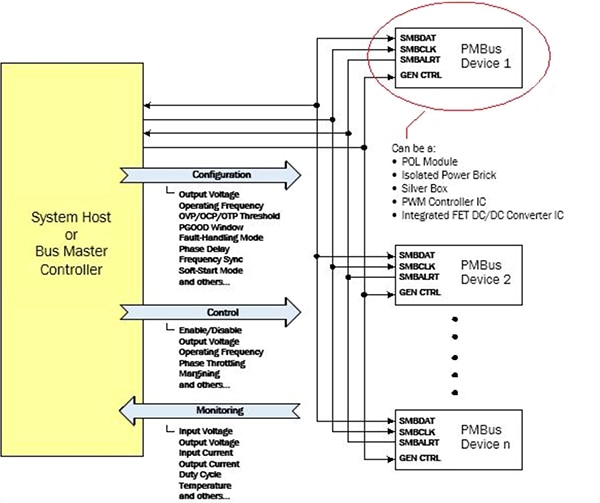

L'utilisation de dispositifs PMBus pour la conversion de puissance fournit une flexibilité et un contrôle que les systèmes d'alimentation analogiques traditionnels ne peuvent garantir. Avec une conception à alimentation numérique, les réglages des tensions de sortie, le séquencement de l'alimentation et la synchronisation de plusieurs rails de tension peuvent être facilement gérés à l'aide d'un contrôleur hôte via PMBus (Figure 1). (Pour plus d'informations sur PMBus pour alimentations numériques, voir la bibliothèque d'articles, « Digital Voltage Regulator Control Using PMBus ».)

Figure 1 : La communication bidirectionnelle via SMBus avec le protocole PMBus permet la configuration, la commande et la surveillance de plusieurs dispositifs d'alimentation. (Source : Intersil)

De plus, l'utilisation de SMBus et de PMBus permet l'ajout aisé d'un nouveau rail de tension à un système de gestion de l'alimentation. Il n'est plus nécessaire d'effectuer une reprogrammation ou d'ajouter d'autres circuits intégrés de gestion de l'alimentation autonomes pour activer le nouveau rail de tension. Le rail est facilement intégré dans les méthodes de surveillance, de séquencement, de marge et de détection des défaillances.

Les régulateurs à découpage à configuration et à commande numériques sont largement répandus. Par exemple, le MIC24045 de Microchip est un régulateur abaisseur synchrone à programmation numérique 5 A présentant une plage d'entrée de 4,5 V à 19 V et destiné à de nombreuses applications de rails de tension. Différents paramètres peuvent être programmés via I2C, comme la tension de sortie, la fréquence de commutation, la pente de démarrage progressif, la marge, les valeurs de limites de courant et les délais de démarrage. De plus, le MIC24045 fournit des diagnostics et des informations d'état par le biais de l'interface I2C.

Bien que le SMBus et le PMBus offrent des fonctionnalités pratiques et souples de configuration, de commande et de surveillance numériques aux alimentations analogiques avec interface appropriée, la commande numérique intégrale fait défaut dans la solution d'enveloppe numérique, c'est pourquoi cette dernière ne peut entièrement exploiter les avantages de cette approche. Chaque dispositif analogique relié au bus fonctionne selon ses propres boucles de contrôle, ce qui détermine la stabilité et la réponse en fréquence du dispositif, permettant ensuite de déterminer les facteurs comme le temps de réaction de l'alimentation face aux variations de charge rapides. (Voir la bibliothèque d'articles, « Understanding Switching Regulator Control Loop Response ».)

Le concepteur doit souvent modifier la boucle de contrôle de l'alimentation analogique pour améliorer la stabilité et la réponse en fréquence via l'ajout de réseaux de compensation. (Voir la bibliothèque d'articles, « Designing Compensator Networks to Improve Switching Regulator Frequency Response ».) C'est une tâche qui décourage bon nombre de concepteurs d'alimentation moins expérimentés. Cependant, cette tâche peut être évitée par la migration vers une solution numérique intégrale.

Optimiser les avantages de l'alimentation numérique intégrale

La mise en œuvre de solutions numériques intégrales ne comprend pas seulement l'utilisation des fonctionnalités de configuration, de commande et de surveillance numériques par le SMBus et le protocole PMBus. Elle implique également la mise en œuvre de boucles de contrôle numérique pour les régulateurs de tension individuels reliés au bus.

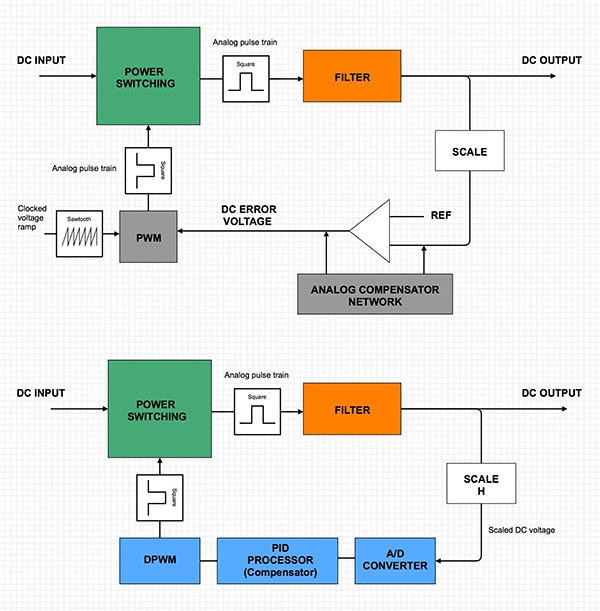

Le principe de la commande numérique est assez simpliste. Dans un régulateur analogique, la boucle de contrôle repose sur la comparaison des erreurs entre la tension de sortie réelle et la tension de sortie souhaitée. Dans un régulateur numérique, le convertisseur analogique-numérique (CAN) traduit cette erreur de tension en une valeur numérique. La précision de cette traduction dépend de la résolution du CAN, mais même pour une faible résolution, le résultat sera plus précis que la valeur mesurée par un comparateur analogique. Plus la résolution du CAN est élevée, plus la commande du régulateur de tension s'améliore.

En plus du CAN, un processeur PID est utilisé pour remplacer le réseau de compensation du dispositif analogique. Les processeurs PID sont des dispositifs intelligents utilisés dans de nombreux processus de commande en boucle fermée. Le processeur PID utilise la transcription de la tension d'erreur numérique pour corriger la sortie du régulateur de tension par un réglage continu du rapport cyclique du train d'impulsions généré par la puce de modulation de largeur d'impulsion (PWM) numérique du régulateur. Le processeur PID doit également effectuer la compensation des facteurs de gain et de déphasage au niveau de la boucle de contrôle, tout comme le réseau de compensation le fait dans la version analogique.

Le PWM numérique génère la même impulsion de commande à largeur variable que son équivalent analogique, mais il le fait en « calculant » et en « planifiant » la durée souhaitée des périodes ON et OFF du signal de sortie formant l'onde carrée. À l'inverse, le PWM analogique fonctionne en déclenchant ON à une transition d'horloge et en déclenchant OFF lorsqu'une « rampe » de tension fixe atteint une tension de déclenchement prédéfinie.

La précision de la tension de référence et de la fréquence mise à jour de la sortie CAN selon le processeur PID améliore considérablement la stabilité et la précision de la tension de sortie par rapport aux régulateurs de tension analogiques. La Figure 2 compare le schéma fonctionnel d'un régulateur à découpage analogique à celui de son équivalent numérique.

(Pour une description plus détaillée de la commande d'alimentation numérique, voir la bibliothèque d'articles, « The Rise of Digital Control for DC/DC Regulation ».)

Figure 2 : Un régulateur à découpage analogique (en haut) nécessite souvent un réseau de compensation complexe à concevoir pour assurer la stabilité du dispositif, mais il offre de bonnes valeurs de bande passante, de marge de phase et de marge de gain. Dans l'équivalent numérique (en bas), cette tâche est effectuée par un processeur PID. (Schéma dessiné à l'aide de Digi-Key Scheme-it®)

Même si le principe de commande numérique est simple à comprendre, la mise en œuvre de la technique est loin d'être évidente, quoique de récents progrès aient pu simplifier la solution. La clé de la stabilité et de la réponse en fréquence adaptée pour agir rapidement face aux variations de charge tient en grande partie aux algorithmes qui déterminent les instructions du processeur PID sur la boucle de contrôle.

Auparavant, les solutions de commande numérique exigeaient les services de DSP ou de microcontrôleurs à usage général pour réaliser la fonction de traitement PID. Malheureusement, puisque ces dispositifs n'étaient pas spécialement conçus pour les systèmes d'alimentation, leur utilisation nécessitait un long processus de codage logiciel et de conception de micrologiciel. En plus d'étendre les délais du projet et d'accroître les coûts, cela nécessitait un certain niveau de compétences en codage qui était bien loin de celui de nombreux concepteurs d'alimentation analogique.

Les nouveaux modules d'alimentation numérique simplifient le problème de codage

Aujourd'hui, plusieurs fournisseurs de puces proposent des modules d'alimentation numérique. Ce sont des dispositifs spécialisés qui tirent parti de la flexibilité offerte par les fonctionnalités de configuration, de commande et de surveillance numériques implémentées par le SMBus et le protocole PMBus, tout en fournissant des instructions spécialisées de boucle de contrôle numérique. Ces dispositifs éliminent les compromis des DSP et des microcontrôleurs à usage général, et permettent de gagner du temps en réduisant la durée des cycles de codage.

Le contrôleur d'alimentation numérique UCD3138 de Texas Instruments est un exemple parfait de ce type de dispositif. La clé de la fonctionnalité de la puce réside dans les périphériques de la boucle de contrôle numérique. Chacun de ces périphériques met en œuvre une boucle de contrôle numérique haute vitesse comprenant un CAN d'erreur dédié (EADC), un compensateur numérique à deux pôles/deux zéros basé sur PID et des sorties PWM numériques (DPWM) avec une résolution de largeur d'impulsion de 250 ps. Le dispositif inclut également un CAN à usage général de 12 bits, 267 Kéch./s, avec jusqu'à 14 canaux, des temporisateurs, un contrôle des interruptions, des ports de communications UART et PMBus. Le dispositif repose sur un microcontrôleur ARM® 32 bits qui effectue une surveillance en temps réel, configure les périphériques et gère les communications. Trois ensembles de périphériques sont disponibles et s'exécutent de façon autonome pour commander simultanément les trois boucles de contrôle indépendantes.

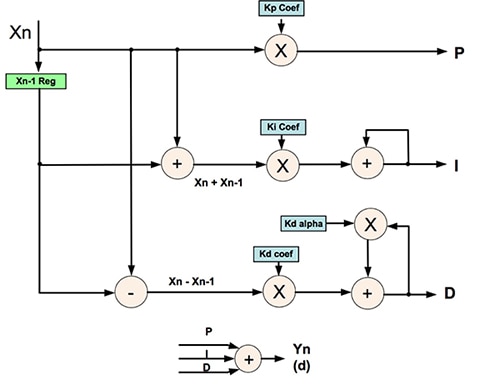

Afin d'optimiser le rendement opérationnel du contrôleur d'alimentation numérique, il est nécessaire de configurer des coefficients PID adaptés aux régulateurs à découpage connectés. La configuration des compensateurs numériques est simple, puisque TI limite l'assignation de valeurs de bit à des registres prédéfinis spécifiques. Les contrôleurs UCD3138 ne requièrent pas de développement de code complexe pour calculer en continu les fonctions de transfert mathématiques complexes.

TI a créé un rapport d'application (voir la référence 2) qui montre comment utiliser un analyseur réseau pour produire un diagramme de Bode de la boucle de contrôle de courant et de tension initiale d'un circuit d'alimentation. Les coefficients PID peuvent ensuite être modifiés (voir Figure 3), jusqu'à ce que le compensateur à deux pôles/deux zéros fournisse les valeurs désirées de bande passante, de marge de phase et de marge de gain à l'alimentation. Une fois les coefficients définis, ils peuvent être programmés dans le contrôleur UCD3138, qui garantira ensuite le fonctionnement des dispositifs connectés dans des conditions optimales.

Figure 3 : Structure PID du contrôleur UCD3138. Grâce aux coefficients d'entrée adéquats, le dispositif garantit un fonctionnement optimal des régulateurs à découpage reliés. (Source : Texas Instruments)

Un autre exemple de module d'alimentation numérique est le contrôleur d'alimentation numérique DM7803G de Bel Power Solutions. Le DM7803G est un gestionnaire d'alimentation numérique entièrement programmable exploitant l'interface du bus de communication I2C pour commander, gérer, programmer et surveiller jusqu'à 32 régulateurs de tension de point de charge (POL) et 4 dispositifs d'alimentation indépendants. L'un des avantages clés pour le concepteur est que le DM7803G élimine le recours à des composants externes pour la gestion de l'alimentation, la programmation et la surveillance des régulateurs de tension POL.

Le dispositif est programmé avec les paramètres opérationnels des dispositifs connectés via une interface utilisateur graphique (GUI). Pour chaque dispositif connecté, il est possible de programmer la tension de sortie, les niveaux de protection de tension, le positionnement de tension optimal, les délais d'activation et de désactivation, les vitesses de balayage, la fréquence de commutation et le décalage (déphasage). Tout comme le contrôleur UCD3138, une fois les coefficients de compensation PID définis, le DM7803G programme également les boucles de compensation de rétroaction des régulateurs de tension POL connectés.

Même si les produits décrits ci-dessus peuvent être utilisés comme base d'une solution numérique intégrale quasiment sans codage, un niveau raisonnable de connaissances en boucles de contrôle et en réseaux de compensation reste un avantage pour tirer pleinement parti de la solution d'alimentation numérique.

Cependant, pour les développeurs préférant accélérer le processus de conception en éliminant autant que possible les composants externes, de nombreuses solutions d'alimentation numérique intégrées sont disponibles.

Plusieurs fournisseurs proposent des solutions d'alimentation numérique intégrales avec un contrôle PWM, un étage de puissance (transistors MOSFET), une inductance et des composants passifs ainsi qu'un contrôleur d'alimentation numérique compatible PMBus. Les circuits d'application de ces types de dispositifs sont simples et comprennent le module proprement dit, ainsi que quelques condensateurs d'entrée et de sortie.

L'inconvénient réside dans le prix : ces dispositifs sont réservés aux applications haut de gamme, à un prix entre 30 USD et 50 USD l'unité. Les applications typiques concernent l'alimentation des processeurs, ASIC, FPGA, DSP et des puces mémoire pour les ordinateurs, les infrastructures de communication et les applications industrielles.

L'ISL8271M d'Intersil est un autre exemple de module d'alimentation numérique. Ce module de régulation de tension convertit une tension d'entrée de 4,5 V à 14 V vers une tension de sortie de 0,6 V à 5 V jusqu'à 33 A, avec un rendement de 96 %. Intersil spécifie que le dispositif peut répondre à une variation de charge transitoire dans un cycle d'horloge.

La Figure 4 illustre un circuit d'application pour le dispositif et ses dimensions. Le module d'alimentation numérique offre un haut degré de programmabilité via l'interface de communication I2C conforme PMBus pour les paramètres comme la marge, la limite de courant, le démarrage progressif et les seuils de défaillance. Le PMBus peut également être utilisé pour surveiller les tensions, le courant, les températures et les états de défaillance. Comme il s'agit d'une alimentation numérique entièrement intégrée, la compensation de boucle de contrôle a été définie en usine. La puce peut être utilisée comme alimentation autonome ou intégrée dans un système à régulateurs multiples où toutes les puces sont reliées par le SMBus et le protocole PMBus.

Figure 4 : L'ISL8721M d'Intersil est un module d'alimentation numérique hautement intégré qui nécessite uniquement l'ajout de quelques composants passifs pour former une solution d'alimentation numérique intégrale. (Source : Intersil)

Conclusion

Les systèmes d'alimentation analogiques resteront probablement toujours d'actualité étant donné qu'ils offrent une solution simple, abordable et robuste. Une certaine connaissance des techniques de compensation de boucle de contrôle est un avantage, mais en basant la conception sur l'un des nombreux produits de convertisseurs de tension à découpage modulaires et en suivant le circuit de référence du fournisseur, il est possible de trouver une solution opérationnelle satisfaisante.

En revanche, pour les applications plus complexes comme les solutions informatiques industrielles, les télécommunications et les systèmes de communications sans fil qui nécessitent plusieurs tensions et lignes électriques, les solutions analogiques s'avèrent rapidement lourdes et rigides. La commande numérique des régulateurs de tension analogiques adaptés simplifie la conception de ce type de système et facilite l'ajout de lignes de tension à la fin du cycle de développement d'un produit.

Une conception numérique intégrale, dans laquelle un superviseur numérique peut non seulement configurer, commander et surveiller les systèmes d'alimentation connectés au bus, mais également vérifier la compensation de boucle de contrôle, simplifie davantage la conception de l'alimentation numérique pour les systèmes complexes, même si le coût est élevé.

Cela dit, le prix des composants de gestion d'alimentation numérique continue à baisser. De plus, le niveau d'intégration a évolué à un point tel que des modules d'alimentation numérique entièrement intégrés qui ne nécessitent que quelques condensateurs externes additionnels pour former un système d'alimentation intégral opérationnel sont désormais disponibles à la vente. Ces tendances devraient se poursuivre et témoigner de la prédominance des technologies numériques sur leurs équivalents analogiques.

Références :

- "The Benefits of Using Digital Power Modules", Intersil, 2014.

- "UCD3138 PFC Tuning", Bosheng Sun, Zhong Ye, Rapport d'application SLUA709, Texas Instruments, mars 2014.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.