Produits de support requis pour maximiser l'impact de l'utilisation des VFD et des VSD - Partie 2

Avec la contribution de Rédacteurs nord-américains de DigiKey

2024-08-09

La 1re partie de cette série d'articles a examiné les éléments à prendre en compte lors de la sélection des câbles de raccordement moteur, des réacteurs de sortie, des résistances de freinage, des réacteurs de ligne et des filtres antiparasites. La 2e partie traite des différences entre les VSD/VFD et les servovariateurs, des possibilités d'utilisation des servomoteurs rotatifs et linéaires CA et CC, de la manière dont les unités de démarrage/arrêt progressif s'intègrent dans les opérations industrielles, et de l'utilisation des convertisseurs CC pour alimenter des périphériques tels que des capteurs, des interfaces homme-machine (IHM) et des dispositifs de sécurité.

Les variateurs de vitesse et les variateurs de fréquence (VSD/VFD) sont essentiels pour maximiser le rendement et la durabilité des opérations industrielles, mais ils ne sont pas les seuls outils disponibles. Pour obtenir des performances optimales, les VSD/VFD doivent souvent être complétés par d'autres dispositifs tels que des servovariateurs et des moteurs, des unités de démarrage/arrêt progressif, des convertisseurs CC et des alimentations secourues (UPS) à entrée CC afin de parvenir à une architecture d'automatisation industrielle optimale.

Les servomoteurs et variateurs CA et CC conviennent à diverses applications, des tâches simples à 1 ou 2 axes aux tâches complexes avec 256 axes de mouvement ou plus. Les actionneurs commandés par servomoteur fournissent des mouvements précis et reproductibles pour les machines industrielles et sont disponibles avec des configurations de mouvements rotatifs et linéaires.

Les applications à vitesse constante telles que les convoyeurs, les pompes et les ponts roulants peuvent souvent bénéficier de l'utilisation d'unités de démarrage/arrêt progressif au lieu de VSD/VFD.

En fonction des exigences de l'application, les concepteurs peuvent choisir entre des alimentations CC redondantes, une alimentation de classe 2 telle que définie dans le National Electric Code (NEC) des États-Unis ou une alimentation secourue CC pour gérer l'alimentation secteur imprévisible et améliorer la fiabilité du système.

Cet article commence par un aperçu des différences entre les VSD/VFD et les servovariateurs, puis passe en revue les utilisations des servomoteurs rotatifs et linéaires CA et CC, et étudie la place des unités de démarrage/arrêt progressif dans les opérations industrielles. Il explique ensuite comment les convertisseurs CC sont utilisés pour alimenter des périphériques tels que des capteurs, des interfaces homme-machine (IHM) et des dispositifs de sécurité. Il examine quand il convient d'utiliser une architecture CC redondante ou une alimentation secourue CC pour alimenter ces dispositifs, et le choix entre le stockage d'énergie par batterie et par supercondensateur. Des dispositifs représentatifs de Schneider Electric, Omron, Lin Engineering et Siemens sont présentés dans chaque cas.

Des systèmes de servomoteurs peuvent compléter les VSD/VFD dans les architectures d'automatisation industrielle. Les systèmes de servomoteurs sont conçus pour des systèmes de mouvements complexes et dynamiques et ils peuvent prendre en charge un positionnement précis. Les servovariateurs sont utilisés avec des moteurs à aimants permanents et des codeurs pour la commande en boucle fermée. Ils sont conçus pour supporter une accélération et une décélération rapides, et ils peuvent prendre en charge des profils de mouvements linéaires ou non linéaires.

De nombreux VSD/VFD utilisent une commande en boucle ouverte pour gérer la vitesse du moteur. Ils n'offrent pas la précision ni la réactivité disponibles avec les systèmes de servomoteurs. De plus, la commande de moteur en boucle ouverte signifie que les VSD/VFD ne compensent pas nécessairement en cas de variations de la charge ou de calage du moteur. Alors que les systèmes de servomoteurs sont utilisés dans les applications hautement dynamiques, les VSD/VFD sont utilisés dans des applications qui maintiennent une vitesse constante, ou avec relativement peu de changements de vitesse, sur une longue période.

Les systèmes de servomoteurs ont tendance à être plus petits que les VSD/VFD, avec des niveaux de puissance typiques de 40 W à 5000 W. Ils se caractérisent par de hautes vitesses, jusqu'à 5000 tr/min, un faible bruit, de faibles vibrations et un couple élevé. Les servomoteurs sont disponibles dans différentes tailles de châssis, jusqu'à 180 mm ou plus. Par exemple, le SBL40D1-04 de Lin Engineering est un servomoteur CC sans balais (BLDC) de 40 mm et 60 W avec une tension nominale de 36 VCC.

Les servomoteurs sont souvent associés à des variateurs. Schneider Electric propose le variateur LXM28AU07M3X et le servomoteur de 5000 tr/min BCH2LF0733CA5C, tous les deux répertoriés pour 750 W (Figure 1). Le variateur est doté d'interfaces de communication CANopen et CANmotion intégrées et peut fonctionner avec une alimentation monophasée ou triphasée. Le moteur de 80 mm associé est répertorié IP65 et peut fonctionner de -20°C à +40°C.

Figure 1 : Servovariateur de 750 W et moteur répertorié IP65 associés. (Source de l'image : Schneider Electric)

Figure 1 : Servovariateur de 750 W et moteur répertorié IP65 associés. (Source de l'image : Schneider Electric)

Mouvement linéaire et cartésien

Le mouvement linéaire est utilisé dans divers processus industriels, des matériaux de revêtement et de l'impression 3D aux systèmes d'inspection, et il est disponible sous plusieurs formes. Certaines conceptions sont basées sur des moteurs pas-à-pas rotatifs, et d'autres utilisent des moteurs linéaires. Les moteurs pas-à-pas rotatifs produisent un mouvement linéaire à l'aide d'un arbre fileté. Il existe deux conceptions de base : écrou externe et écrou interne, parfois appelé non captif.

L'écrou est monté sur l'arbre fileté dans un actionneur linéaire à écrou externe. L'arbre est fixé aux deux extrémités. Lorsque le moteur pas-à-pas tourne, l'écrou se déplace d'avant en arrière le long de l'arbre, transportant l'objet (charge utile) à déplacer. Dans une conception non captive, la charge utile est attachée au moteur. L'arbre est fixé aux deux extrémités et le moteur transportant la charge utile se déplace le long de l'arbre.

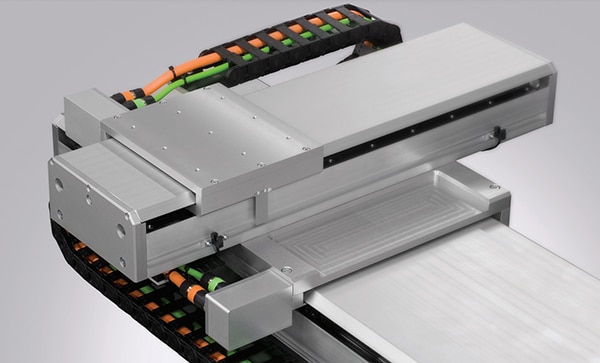

Les platines de mouvements linéaires avec des moteurs linéaires à noyau de fer à haut rendement, des pistes magnétiques et une technologie de codeur absolu peuvent fournir une précision sub-micron reproductible et une accélération 5G, se déplaçant à une vitesse atteignant 5 m/s pour les applications industrielles haute vitesse. Contrairement aux conceptions à arbre fileté, les moteurs linéaires peuvent fournir une précision de positionnement plus élevée et un mouvement plus rapide.

Les pièces mécaniques des platines de mouvements linéaires peuvent être conditionnées dans des structures très fermées pour la protection environnementale. Omron propose des platines de mouvements linéaires basées sur des moteurs à noyau de fer, s'étendant d'une largeur d'aimant actif de 30 mm et 3 bobines à une largeur d'aimant actif de 110 mm et 15 bobines. Elles sont répertoriées pour délivrer une force de 48 N à 760 N.

Le moteur d'actionneur linéaire R88L-EA-AF-0303-0686 est disponible en modèles 230 V et 400 V. Il a une force nominale de 48 N et une force de crête de 105 N. Il peut être commandé avec le servovariateur R88D-KN02H-ECT incluant la communication EtherCAT pour l'intégration dans les réseaux industriels. Deux platines de mouvements linéaires peuvent être empilées pour fournir un mouvement dans un système de coordonnées cartésiennes (Figure 2).

Figure 2 : Deux platines de moteurs linéaires peuvent être empilées pour prendre en charge le mouvement cartésien. (Source de l'image : Omron)

Figure 2 : Deux platines de moteurs linéaires peuvent être empilées pour prendre en charge le mouvement cartésien. (Source de l'image : Omron)

Unités de démarrage/arrêt progressif

Alors que les VFD/VSD et les servovariateurs contrôlent la vitesse et le couple des moteurs pendant leur fonctionnement, les unités de démarrage/arrêt progressif limitent l'appel de courant au démarrage d'un moteur pour protéger le moteur et assurer une augmentation progressive de la vitesse et du couple. Ils fournissent une diminution progressive de la vitesse lorsque le moteur est arrêté. Ils protègent également les composants mécaniques du système contre les pics de couple néfastes lors du démarrage ou de l'arrêt.

Une unité de démarrage/arrêt progressif du moteur convient aux applications telles que les convoyeurs, les pompes, les ventilateurs, les ponts roulants et les portes automatiques qui n'ont pas besoin de niveaux élevés de couple de démarrage et fonctionnent à des vitesses constantes. Les changements de vitesse contrôlés et prévisibles améliorent également la sécurité de l'opérateur.

Les vitesses de démarrage et d'arrêt du moteur sont guidées à l'aide de dispositifs à semi-conducteurs tels que des redresseurs au silicium (SCR) qui contrôlent la tension et le courant vers le moteur. Une fois le moteur complètement démarré, les SCR sont contournés à l'aide d'un contacteur pour améliorer le rendement opérationnel.

Les unités de démarrage/arrêt progressif comme la gamme Alistart 22 de Schneider Electric peuvent gérer un large éventail de moteurs asynchrones triphasés de 4 kW à 400 kW. Elles incluent une protection thermique et contre les surcharges moteur de classe 10, offrant un temps de déclenchement rapide de 8 à 10 secondes. Les puissances nominales des unités de démarrage/arrêt progressif dépendent souvent de la tension de fonctionnement du moteur. Par exemple, l'unité ATS22D17S6U de Schneider Electric peut gérer des moteurs répertoriés pour 3 hp avec une alimentation de 208 V, de 5 hp avec une alimentation de 230 V, de 10 hp avec une alimentation de 460 V et de 15 hp avec une alimentation de 575 V (Figure 3). Elle requiert une alimentation de 110 VCA 50/60 Hz pour le circuit de commande.

Figure 3 : Cette unité de démarrage/arrêt progressif peut gérer des moteurs jusqu'à 15 hp. (Source de l'image : DigiKey)

Figure 3 : Cette unité de démarrage/arrêt progressif peut gérer des moteurs jusqu'à 15 hp. (Source de l'image : DigiKey)

Alimentation redondante

Les systèmes industriels utilisent une alimentation de 24 VCC pour diverses fonctions telles que les capteurs, les IHM et les dispositifs de sécurité. Une alimentation redondante de base peut améliorer la fiabilité des installations industrielles. L'alimentation redondante utilise deux alimentations connectées en parallèle pour alimenter une charge, chaque alimentation étant suffisante pour alimenter la charge complète en cas de panne de l'autre alimentation. Lorsque deux alimentations sont utilisées, on parle de redondance 1+1. Les deux alimentations doivent tomber en panne pour que l'alimentation du système soit interrompue.

L'utilisation de plusieurs alimentations dans une configuration N+1 peut augmenter la fiabilité du système global de distribution d'énergie. Une architecture d'alimentation redondante 3+1 utilise quatre alimentations, dont trois quelconques peuvent alimenter la charge complète.

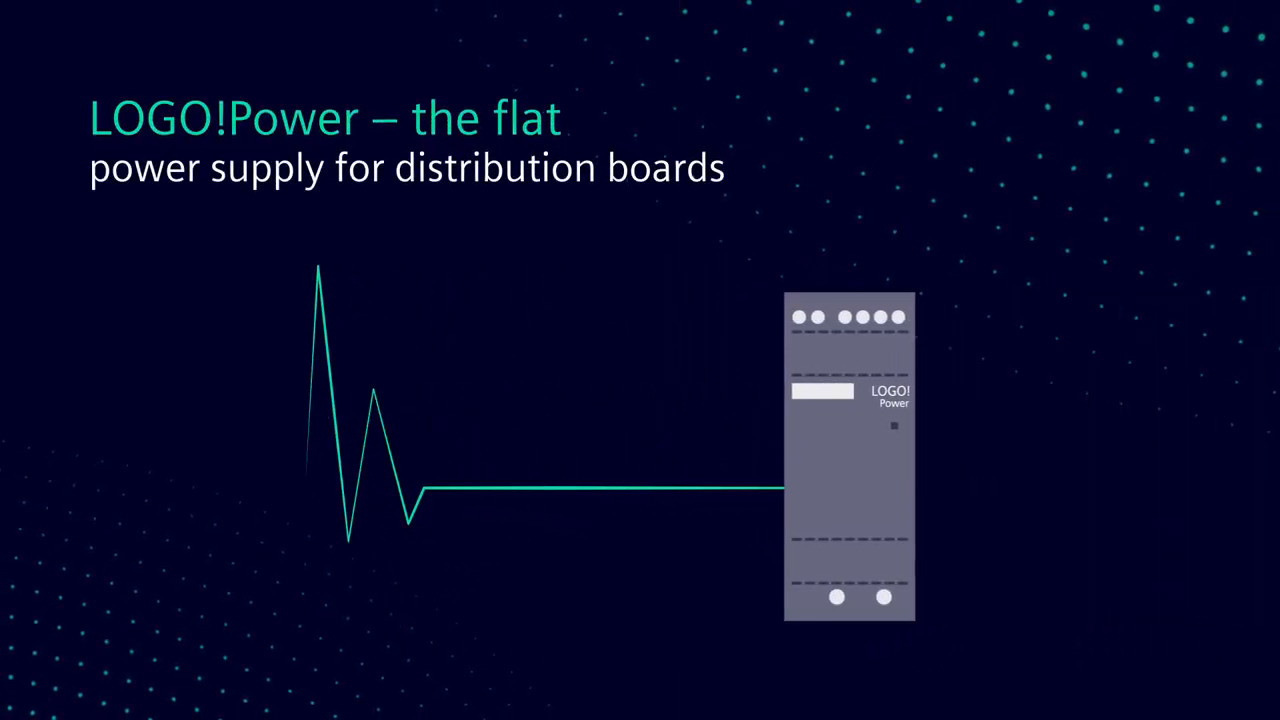

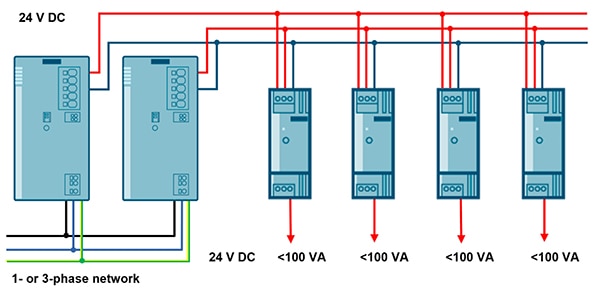

Un module de redondance utilise généralement un isolement par diode pour connecter les alimentations afin de garantir que la défaillance d'une alimentation n'affecte pas le fonctionnement des autres alimentations. Pour les applications qui requièrent une fiabilité encore plus élevée, plusieurs modules de redondance peuvent être utilisés pour éliminer la possibilité d'un point unique de défaillance (Figure 4). Par exemple, l'alimentation CA/CC S8VK-C12024 d'Omron peut supporter des charges de 24 V jusqu'à 120 W. Deux de ces alimentations peuvent être connectées à l'aide du module de redondance S8VK-R10 pour créer un système d'alimentation redondant 1+1 de 120 W.

Figure 4 : L'utilisation de plusieurs modules de redondance (à droite) permet d'éliminer le point unique de défaillance et d'améliorer la fiabilité. (Source de l'image : Siemens)

Figure 4 : L'utilisation de plusieurs modules de redondance (à droite) permet d'éliminer le point unique de défaillance et d'améliorer la fiabilité. (Source de l'image : Siemens)

Classe 2 et redondance

Une alimentation de classe 2 peut constituer un facteur de sécurité important dans les installations industrielles. Comme défini dans le code NEC américain, les alimentations de classe 2 ont une sortie limitée à moins de 100 VA. Une alimentation de classe 2 est également requise ou recommandée avec certains dispositifs industriels en dehors des États-Unis.

Limiter la puissance réduit les risques de choc électrique et d'incendie. Par conséquent, les installations de classe 2 ne nécessitent pas que les câbles d'alimentation soient acheminés via des conduits ou des gaines, ce qui simplifie l'installation et réduit les coûts. De plus, des inspections plus simples sont requises pour les installations de classe 2, ce qui réduit encore davantage les coûts.

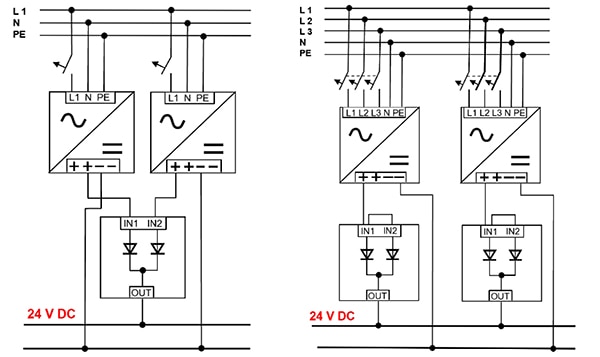

Il existe deux façons d'atteindre une puissance nominale de classe 2. Des alimentations qui limitent en interne la puissance de sortie à moins de 100 VA sont disponibles. Sinon, une alimentation à plus haute puissance comme le 6EP15663AA00 de 480 W (24 VCC et 20 A) de Siemens peut être utilisée avec des modules de redondance tels que le 6EP19622BA00 de Siemens qui limitent la puissance de sortie tout en fournissant une redondance pour de multiples charges (Figure 5).

Figure 5 : Alimentations redondantes 1+1 (à gauche) connectées à quatre charges via des modules de redondance de classe 2. (Source de l'image : Siemens)

Figure 5 : Alimentations redondantes 1+1 (à gauche) connectées à quatre charges via des modules de redondance de classe 2. (Source de l'image : Siemens)

Alimentations secourues

Une alimentation redondante peut être utile, mais elle n'est pas suffisante pour les applications critiques. Lorsque la traçabilité et la collecte de données sont obligatoires, que la sécurité est un facteur important ou qu'un fonctionnement sans interruption est requis, une alimentation secourue comme l'UPS SITOP 6EP41363AB002AY0 de Siemens est nécessaire. Cette alimentation secourue fournit une sortie de 24 VCC et peut délivrer jusqu'à 20 A.

L'une des questions clés lors du choix d'une alimentation secourue est la technologie de stockage d'énergie. Les ultracondensateurs, également appelés condensateurs à double couche, conviennent aux besoins d'alimentation de secours à court terme, comme la sauvegarde des données de processus et l'arrêt ordonné des PC industriels et d'autres dispositifs. Ils ont une longue durée de vie et peuvent fournir jusqu'à 20 kWs d'alimentation de secours. Par exemple, l'unité de stockage d'énergie par condensateur modèle 6EP19332EC41 de Siemens peut fournir jusqu'à 2,5 kWs d'alimentation de secours.

Les batteries plomb-acide et diverses chimies lithium-ion peuvent être utiles pour des besoins d'alimentation de secours plus longs, nécessitant jusqu'à plusieurs heures pour les communications critiques ou les opérations de processus (Figure 6). Des modules de batterie UPS CC de base avec jusqu'à 38 Ah de stockage sont disponibles. Plusieurs modules de batterie peuvent être utilisés pour fournir des temps de sauvegarde de plusieurs heures. Le module de batterie CC UPS 6EP19356MD31 de Siemens utilise des batteries plomb-acide scellées sans entretien pour fournir jusqu'à 15 A avec une capacité de stockage de 2,5 Ah.

Figure 6 : Les ultracondensateurs (UPS5005 et UPS501S) peuvent fournir une alimentation de secours à court terme (à gauche), tandis que les batteries (UPS16090 et BAT1600) peuvent prendre en charge un fonctionnement d'alimentation de secours beaucoup plus long (à droite). (Source de l'image : Siemens)

Figure 6 : Les ultracondensateurs (UPS5005 et UPS501S) peuvent fournir une alimentation de secours à court terme (à gauche), tandis que les batteries (UPS16090 et BAT1600) peuvent prendre en charge un fonctionnement d'alimentation de secours beaucoup plus long (à droite). (Source de l'image : Siemens)

Conclusion

Les VSD/VFD sont souvent considérés comme les piliers de l'automatisation industrielle. Cependant, une architecture d'automatisation industrielle complète nécessite beaucoup plus, notamment des servovariateurs, des moteurs et des unités de démarrage/arrêt progressif. Les concepteurs de systèmes d'automatisation industrielle ont également le choix entre de nombreuses architectures d'alimentation CC pour optimiser la disponibilité et la fiabilité.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.