Appliquer une approche holistique à l'automatisation intégrée des usines

Si vous vous souvenez des débuts de la transition numérique de la fabrication, la mentalité de silo dominait. Il n'y avait peu voire pas de partage d'informations entre la conception et la planification, la programmation des machines et la production. Les ingénieurs prenaient les résultats de la nomenclature (BOM) et de la CAO, produits par le front office, et programmaient manuellement les machines-outils en usine. Ces mêmes ingénieurs réglaient ensuite les problèmes de production qui survenaient sans jamais signaler ces problèmes ni leurs corrections aux concepteurs des produits. La déconnexion entre la conception et la fabrication éliminait la possibilité d'affiner un produit pour le rendre plus simple, plus rapide et moins coûteux à fabriquer.

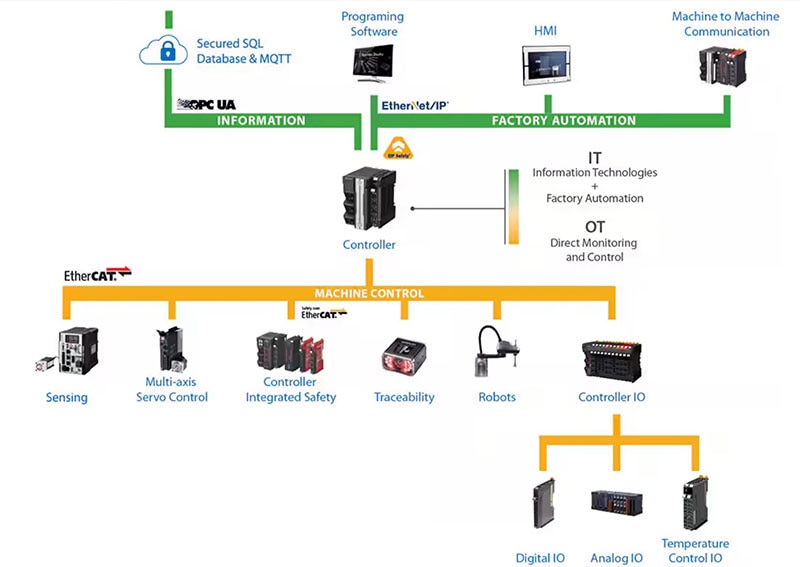

Mais les choses ont changé. Aujourd'hui, la connectivité est reine dans les usines modernes (Figure 1). Les réseaux Industrial Ethernet relient la conception, la planification, la programmation et la production afin que tous les composants au sein de l'usine puissent partager des informations avec les autres composants et avec le monde à grande échelle. Il en résulte une libre circulation d'informations qui permet aux ingénieurs d'optimiser le processus d'assemblage afin d'améliorer la productivité et la qualité tout en entraînant le moins de gaspillage possible.

Figure 1 : L'usine connectée permet aux ingénieurs de mettre à jour rapidement les programmes des machines d'assemblage afin d'optimiser la qualité et la productivité. (Source de l'image : Omron)

Figure 1 : L'usine connectée permet aux ingénieurs de mettre à jour rapidement les programmes des machines d'assemblage afin d'optimiser la qualité et la productivité. (Source de l'image : Omron)

Pas si vite

Que la connectivité à l'échelle de l'usine soit une bonne chose ne fait aucun doute. Autre point indiscutable : la mise en place d'un tel système est tout sauf simple. Les coûts et la complexité donnent typiquement lieu à des réseaux qui exécutent des logiciels et des protocoles sans fil non interopérables, qui s'appuient sur des contrôleurs, des capteurs, des automates programmables (PLC) et des interfaces homme-machine (IHM) provenant de divers fabricants. Une telle situation signifie que les ingénieurs doivent passer une grande partie de leur temps à implémenter des solutions de rechange pour veiller à ce que tout fonctionne bien, du moins jusqu'à la panne suivante. Le bricolage permanent requis pour que tout fonctionne bien entraîne une multiplication des coûts de maintenance et de mise à niveau.

Il existe des solutions commerciales spécialisées qui permettent de relever les défis liés à l'interopérabilité et à la compatibilité. Ces produits fonctionnent généralement bien, mais présentent des inconvénients comme une complexité accrue et la perpétuation d'une solution fragmentaire. Il existe une alternative qui consiste à adopter une approche holistique via une plateforme d'automatisation entièrement intégrée issue d'un seul fournisseur, avec le réseau, les composants et les éléments logiciels conçus pour fonctionner de manière harmonieuse.

Qu'est-ce qu'une plateforme d'automatisation entièrement intégrée ?

Une « plateforme d'automatisation entièrement intégrée » constitue le genre d'expressions que les professionnels du marketing adorent inclure à leurs brochures. Mais de quoi s'agit-il exactement ? Les définitions varient en fonction des personnes interrogées, mais le fournisseur de solutions d'automatisation Omron décrit un réseau comme l'association des composantes IT (technologies de l'information) et OT (technologies opérationnelles) d'un site de fabrication (Figure 2).

Figure 2 : Une plateforme d'automatisation entièrement intégrée pour une usine de fabrication inclut des réseaux IT et OT. (Source de l'image : Omron)

Figure 2 : Une plateforme d'automatisation entièrement intégrée pour une usine de fabrication inclut des réseaux IT et OT. (Source de l'image : Omron)

La section IT du réseau inclut le front office, où a lieu la planification de la conception et de la production, ainsi que la composante d'automatisation de l'usine. L'automatisation de l'usine s'intéresse à la programmation des machines, aux interfaces opérateur et à la communication machine-à-machine (M2M). La section OT de la plateforme d'automatisation intégrée inclut la surveillance de l'usine et des machines, les capteurs, les robots et la commande des machines.

La plateforme Sysmac d'Omron fait partie de ces plateformes. Sysmac simplifie la connectivité dans toute l'usine, car la plateforme utilise la connectivité Industrial Ethernet (EtherNet/IP pour l'IT et l'automatisation de l'usine, et EtherCAT pour le réseau OT), un seul contrôleur d'automatisation des machines et un logiciel de surveillance partagé.

Contrôleur d'automatisation au cœur de la plateforme

Le contrôleur d'automatisation des machines (« contrôleur ») constitue la liaison critique entre les réseaux IT et OT. Il s'agit d'un PC industriel qui exécute le logiciel de commande des machines Sysmac dans la solution d'Omron. Le contrôleur fournit un contrôle synchrone de tous les mouvements des machines, de la sécurité, de la vision, de la robotique, de la détection et de la connectivité de la base de données conformément aux protocoles de fabrication déterminés par le système IT.

Le NX102-1020 d'Omron est un exemple de contrôleur. Ce contrôleur peut traiter des informations de la base de données IT sans avoir besoin de passerelle. Il peut également superviser la sécurité des machines et maintenir la qualité de la production tout en assurant un contrôle haute vitesse et haute précision des machines. L'unité est basée sur un microprocesseur Intel Core i7, qui peut exécuter des instructions basiques en seulement 0,37 nanoseconde (ns) et envoyer des commandes aux servomoteurs et aux moteurs pas-à-pas toutes les 125 microsecondes (µs). Les capteurs renvoient rapidement au contrôleur des informations sur la position des machines, leur déplacement et leur réaction. Il en résulte un mouvement d'excentrique fluide et des mouvements haute précision des axes des machines.

Le contrôleur NX102-1020 (Figure 3) est doté de trois ports Industrial Ethernet (deux EtherNet/IP et un EtherCAT), d'un processeur et d'une alimentation dans une conception compacte de 66 millimètres (mm) de large. Le contrôleur est conforme à la norme CEI 61131-3, qui couvre l'architecture logicielle de base et les langages de programmation du programme de commande d'un automate programmable. Il utilise des blocs fonctionnels PLCopen pour le contrôle de mouvement.

Figure 3 : Le contrôleur NX102-1020 est doté de trois ports Industrial Ethernet, d'un processeur et d'une alimentation dans un format compact. (Source de l'image : Omron)

Figure 3 : Le contrôleur NX102-1020 est doté de trois ports Industrial Ethernet, d'un processeur et d'une alimentation dans un format compact. (Source de l'image : Omron)

Une plateforme à un seul logiciel

Le logiciel, ou plutôt les différents logiciels assemblés pour fonctionner comme un tout, peuvent constituer le talon d'Achille d'une plateforme d'automatisation d'usine. La maintenance d'un tel système pour qu'il fonctionne bien prend beaucoup de temps et peut empêcher les ingénieurs de se concentrer sur l'optimisation du processus de production.

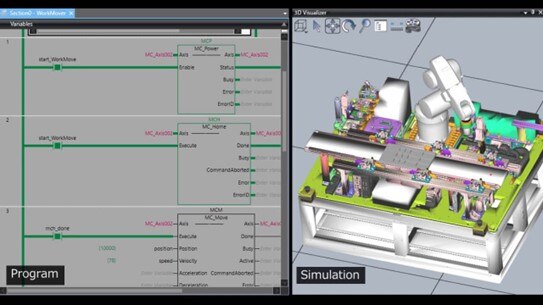

La solution d'Omron relève ce défi en utilisant un seul progiciel pour exécuter l'ensemble du système, notamment la programmation du contrôleur NX102-1020. Appelé Sysmac Studio (Figure 4), le logiciel est en réalité un environnement de développement intégré (IDE) qui inclut également un outil de simulation de mouvement 3D personnalisé. Tout comme le contrôleur d'Omron, l'IDE est entièrement conforme à la norme CEI 61131-3. L'IDE permet la programmation avec des variables, ce qui signifie que l'ingénieur n'a pas besoin d'apprendre la topographie mémoire interne de l'automate programmable. Cela signifie également que les programmes peuvent être réutilisés.

Figure 4 : Sysmac Studio inclut un outil de simulation de mouvement 3D personnalisé qui permet à l'ingénieur de vérifier et d'affiner un processus de production avant son implémentation. (Source de l'image : Omron)

Figure 4 : Sysmac Studio inclut un outil de simulation de mouvement 3D personnalisé qui permet à l'ingénieur de vérifier et d'affiner un processus de production avant son implémentation. (Source de l'image : Omron)

Conclusion

L'usine connectée représente l'avenir de la fabrication, mais la mise en œuvre d'un système opérationnel peut être délicate. Il existe une alternative qui consiste à adopter une approche holistique via une plateforme d'automatisation entièrement intégrée avec le réseau, les composants et le logiciel issus d'un seul fournisseur, conçus pour fonctionner de manière fluide et permettre de se concentrer sur l'optimisation du processus de fabrication.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum