Les circuits intégrés de gestion de l'alimentation (PMIC) sont présents là où on ne les attend pas

Dès lors qu'il est question d'alimentation, il est nécessaire d'assurer un certain niveau de surveillance et de gestion de l'alimentation. Bien sûr, ce constat n'est pas nouveau pour les concepteurs possédant une expérience de terrain. Ce qui est intéressant, c'est la façon dont la prolifération de l'électronique en général (et de l'électronique intelligente en particulier) a également accru le besoin de circuits intégrés de gestion de l'alimentation (PMIC) très ciblés.

Ce phénomène est dû à l'expansion des processeurs, des micrologiciels et du contrôle de mouvement dans des niches d'applications moins évidentes. Le besoin de PMIC s'étend également aux « coins et recoins » des automobiles, car les concepteurs utilisent de plus en plus d'interfaces et de commandes basées sur des processeurs, pour permettre la réalisation rapide de cette phrase fréquemment citée : « Les logiciels dévorent le monde ».

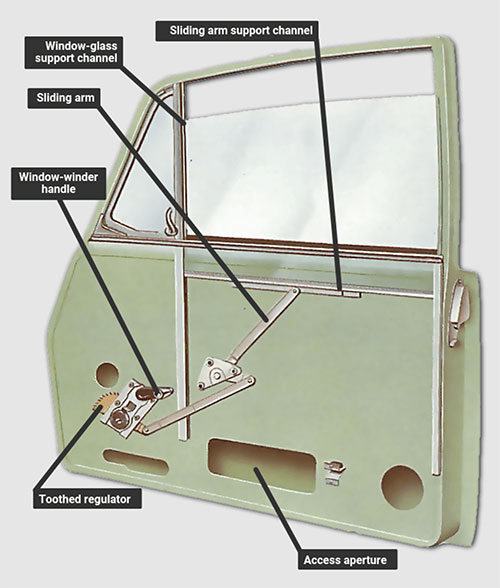

Prenons le cas d'une simple vitre de voiture. Jusqu'à il y a une cinquantaine d'années, ces vitres étaient actionnées manuellement par un système mécanique commandé par une simple manivelle. Chaque occupant de la voiture devait gérer sa propre vitre en utilisant son « bras » comme source d'énergie (Figure 1).

Figure 1 : La vitre de voiture manuelle à manivelle a été la seule option existante pendant de nombreuses années. (Source de l'image : How a Car Works)

Figure 1 : La vitre de voiture manuelle à manivelle a été la seule option existante pendant de nombreuses années. (Source de l'image : How a Car Works)

En cas de casse, on pouvait acheter une manivelle de rechange classique dans n'importe quel magasin de fournitures automobiles, et les manivelles de rechange décoratives étaient également populaires (Figure 2).

Figure 2 : Les manivelles de rechanges classiques, ainsi que les versions décoratives, étaient des articles courants dans les magasins de fournitures automobiles à l'époque où les vitres s'actionnaient avec une manivelle. (Source de l'image : Joom SIA)

Figure 2 : Les manivelles de rechanges classiques, ainsi que les versions décoratives, étaient des articles courants dans les magasins de fournitures automobiles à l'époque où les vitres s'actionnaient avec une manivelle. (Source de l'image : Joom SIA)

Les vitres électriques ont été lancées pour la première fois en 1940, mais elles utilisaient un système hydraulique à commande électrique, car la technologie des petits moteurs électriques (taille, puissance et commande) n'était pas assez avancée pour être intégrée à la portière. Cependant, dans les années 1960, la Cadillac Fleetwood a fait son apparition équipée de vitres actionnées par des moteurs électriques et, en l'espace d'une dizaine d'années, les vitres électriques sont devenues un équipement standard sur la plupart des voitures, ce qui représente une adoption plutôt rapide sur le marché grand public.

Deux mécanismes de base étaient utilisés pour ce que l'on appelle officiellement un lève-vitre : le lève-vitre à câble de Ford (Figure 3) et le lève-vitre à engrenage de Toyota (Figure 4).

Figure 3 : Le mécanisme de commande du lève-vitre de Ford utilisait un câble et un assemblage coulissant. (Source de l'image : Samarins)

Figure 3 : Le mécanisme de commande du lève-vitre de Ford utilisait un câble et un assemblage coulissant. (Source de l'image : Samarins)

Figure 4 : Le mécanisme de commande de Toyota était basé sur un système « ciseaux » à engrenage. (Source de l'image : Samarins)

Figure 4 : Le mécanisme de commande de Toyota était basé sur un système « ciseaux » à engrenage. (Source de l'image : Samarins)

Quelle que soit la conception mécanique utilisée, ces deux mécanismes avaient un point commun. Un courant continu non régulé de 12 V passait directement de la batterie du véhicule aux moteurs des lève-vitres via les interrupteurs de commande individuels du conducteur/passager. Par conséquent, l'incorporation de cette « fonctionnalité pratique » dans la voiture ajoutait à la charge toujours croissante des faisceaux de câbles plus épais et aux défis de leur acheminement dans le véhicule.

Heureusement, la migration vers l'utilisation de réseaux basse vitesse tels que le bus CAN (Controller Area Network) ou LIN (Local Interconnect Network) dans la voiture a réduit les difficultés liées aux faisceaux de câbles. Désormais, le courant de 12 V n'alimente plus que le moteur du lève-vitre dans la porte, tandis qu'un interrupteur en réseau avec un câblage plus fin peut signaler au contrôleur du moteur de lever/baisser/bloquer la vitre. En quelques années, ce qui était à l'origine un contrôleur de moteur de lève-vitre basique et adapté au réseau est devenu un contrôleur intelligent basé sur un processeur et offrant des performances avancées.

Comme pour la plupart des améliorations, il existe d'autres « réactions en chaîne ». Le circuit intégré amélioré de l'interface réseau/du contrôleur de moteur de la vitre nécessite une gestion et une régulation plus sophistiquées de l'alimentation : c'est là qu'intervient le PMIC. Ce circuit intégré doit surveiller et gérer le courant continu, et il doit s'auto-tester pour s'assurer que toute variation excessive de l'alimentation ou tout autre problème soit détecté rapidement, et que les mesures appropriées soient prises avant que le moteur ou des composants associés ne soient endommagés.

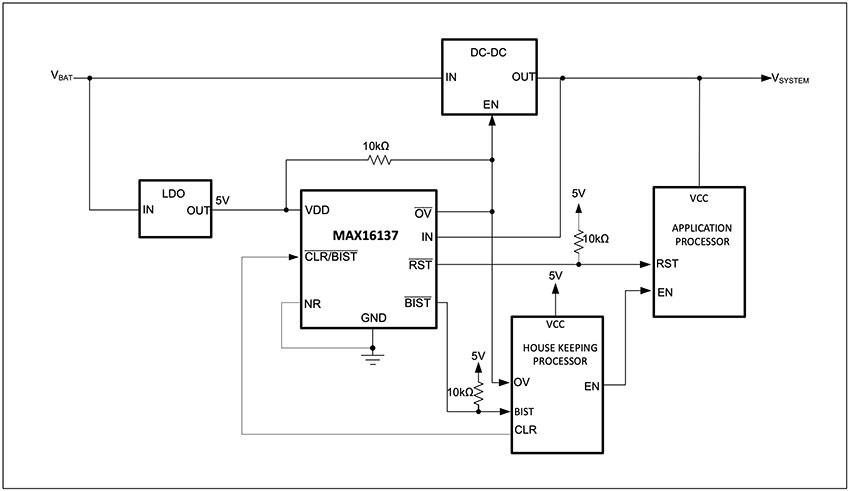

C'est la fonction du circuit intégré MAX16137 de Maxim Integrated. Ce circuit de surveillance basse tension très précis surveille un seul rail de tension d'alimentation du système pour détecter les défauts de sous-tension et de surtension, en ciblant spécifiquement les besoins des vitres électriques des automobiles et leurs circuits intégrés interface/contrôleur, même s'il peut également être utilisé pour une surveillance comparable ailleurs dans le véhicule (Figure 5).

Figure 5 : Le circuit intégré de surveillance de l'alimentation MAX16137 fonctionne conjointement avec le gestionnaire de contrôle du moteur pour surveiller le rail d'alimentation. (Source de l'image : Maxim Integrated)

Figure 5 : Le circuit intégré de surveillance de l'alimentation MAX16137 fonctionne conjointement avec le gestionnaire de contrôle du moteur pour surveiller le rail d'alimentation. (Source de l'image : Maxim Integrated)

Lorsque la tension d'alimentation surveillée chute en dessous du seuil de sous-tension ou dépasse le seuil de surtension, la sortie de réinitialisation du circuit intégré passe à l'état bas. Cette sortie redevient « normale » après une période de temporisation de réinitialisation, une fois que la tension d'alimentation repasse dans la fenêtre de tension tolérée (hors sous-tension et surtension). La précision de 1 % assure la cohérence de la surveillance, tandis que la valeur de la fenêtre de tension tolérée peut être définie en usine sur une valeur comprise entre ±4 % et ±11 % de la tension cible.

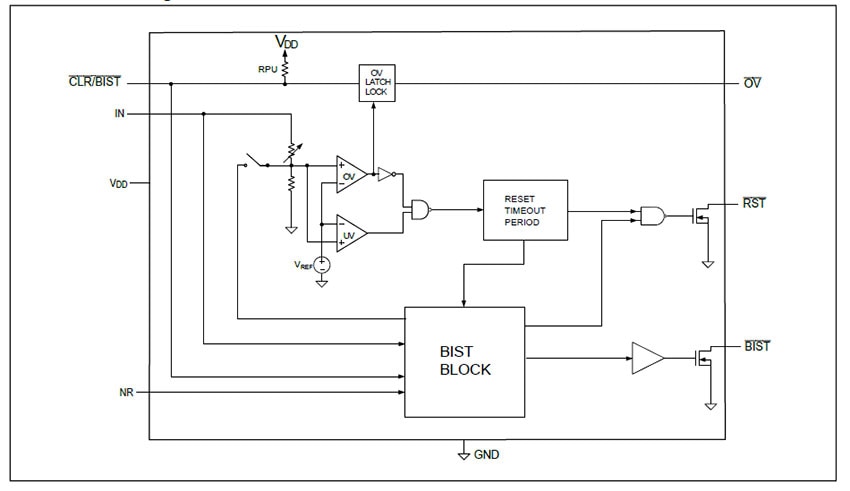

Il ne s'agit là que de l'un des rôles du MAX16137. Sa capacité unique de diagnostic avec autotest intégré (BIST) permet également de surveiller la santé du circuit de réinitialisation interne pendant la mise sous tension (Figure 6). Si le test BIST échoue, le MAX16137 abaisse sa sortie BIST pour alerter le processeur associé.

Figure 6 : Outre une gestion rigoureuse de l'alimentation, le MAX16137 possède un bloc BIST qui surveille la santé du circuit de réinitialisation interne pendant la mise sous tension. (Source de l'image : Maxim Integrated Products)

Figure 6 : Outre une gestion rigoureuse de l'alimentation, le MAX16137 possède un bloc BIST qui surveille la santé du circuit de réinitialisation interne pendant la mise sous tension. (Source de l'image : Maxim Integrated Products)

L'espace dans les portières de voiture étant limité, le boîtier à 8 sorties de 2 mm × 2 mm du MAX16137 est parfaitement adapté, et il est évidemment qualifié AEC-Q100. Les diagnostics avancés au niveau de la puce aident les développeurs à répondre aux exigences de sécurité fonctionnelle au niveau du système, avec un espace carte considérablement réduit.

Conclusion

Si une conception comporte des processeurs et des contrôleurs intelligents physiquement dispersés, en particulier dans un environnement difficile sur le plan électrique (comme une voiture), il est important de disposer de PMIC localisés pour s'assurer que les problèmes d'alimentation et autres ne provoquent pas de dysfonctionnements permanents ou transitoires du système. Les utilisateurs s'attendent à des performances constantes et fiables, et ne veulent pas voir s'allumer de voyant de contrôle du moteur pour des problèmes liés aux nombreux processeurs/contrôleurs disséminés dans la voiture. C'est d'autant plus le cas lorsque plusieurs de ces nœuds disséminés ne sont pas essentiels aux fonctions basiques de la voiture. Les circuits intégrés comme le MAX16137 offrent une solution pour garantir une haute fiabilité, même en conditions extrêmes.

Références :

1. GoMechanic : les vitres électriques des voitures et leur fascinante histoire

https://gomechanic.in/blog/history-behind-power-windows/

2. Wikipédia : vitre électrique

https://fr.wikipedia.org/wiki/Vitre_électrique

3. Samarins : lève-vitre électrique, moteur de vitre : problèmes, tests et remplacement

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum