Quoi ? Vous ne savez toujours pas souder ?

Je suis toujours surpris par le nombre restreint de jeunes ingénieurs en électronique qui savent souder aujourd'hui. Je ne veux pas être médisant, mais je n'arrive simplement pas à me faire à l'idée que quelqu'un qui conçoit des systèmes électroniques ou qui travaille avec ces systèmes à un niveau fondamental (contrairement à un utilisateur final) ne soit pas capable de dégainer un fer à souder pour ajouter un fil de raccordement ou remplacer un composant défectueux.

Apprendre à ses dépens

Je peux me vanter d'être plutôt doué en soudage, mais il m'a fallu beaucoup de temps et d'efforts pour apprendre à maîtriser cet art. Loin de moi l'idée de me comparer à Vincent van Gogh, mais nous avons tous les deux un côté autodidacte : lui pour peindre des tournesols, et votre humble narrateur pour souder.

J'ai commencé mon aventure de soudage il y a bien longtemps, en cette fameuse année 1969. J'avais alors 12 ans et mes parents m'avaient abonné à plusieurs magazines mensuels sur l'électronique et les systèmes sans fil. Au début de chaque mois, dès la fin des cours, je courais chez le marchand de journaux au bout de la rue pour voir si les nouveaux numéros étaient arrivés. Quand l'un de ces magazines était disponible, je m'asseyais sur le mur devant le marchand de journaux et je parcourais les articles à la recherche d'un petit projet à concevoir. J'allais ensuite au magasin d'électronique le plus proche, à quelques kilomètres, pour acheter les composants nécessaires.

Je ne me souviens plus où j'avais déniché le fer à souder que j'utilisais à l'époque, mais je suis prêt à parier qu'il est bien loin de ce que vous imaginez. C'était un manche en bois qui enveloppait une tige en métal de 6 mm. Au bout de la tige se trouvait la pointe : un cylindre métallique d'environ 25 mm de diamètre et 50 mm de long, avec une extrémité conique. Je devais faire chauffer l'extrémité en métal au-dessus de la gazinière dans la cuisine jusqu'à ce qu'elle soit rouge, puis monter les escaliers à toute vitesse pour rejoindre ma chambre et souder autant de joints que possible avant que le fer ne refroidisse et devienne inutilisable.

Sans surprise, j'ai eu mon lot de joints de soudure secs. Cela se produit lorsque le métal d'apport n'est pas assez tendre en raison de la saleté (qui peut se manifester par une couche d'oxyde sur l'un des éléments à souder ou sur les deux) et/ou d'une chaleur insuffisante. On peut alors obtenir un joint qui semble avoir été fait, mais qui est en fait un circuit ouvert, une connexion à haute résistance ou, dans le pire des cas, une connexion intermittente.

Autre problème lié à l'utilisation de mon énorme fer à souder : les éclaboussures de brasure qui créaient des courts-circuits entre les pistes adjacentes sur les petites cartes sur lesquelles je concevais mes projets. Certaines de ces éclaboussures étaient aussi minces qu'un cheveu et difficiles à détecter sans l'aide d'une loupe. Le côté positif, c'est que tout cela m'a permis d'apprendre à mon rythme (ou plutôt de m'infliger cet apprentissage à mon rythme) et d'être capable de déboguer mes circuits et d'en déceler les défauts. Cette expérience allait m'être d'un grand secours au fil des années à venir.

Il existe un moyen plus facile d'apprendre

Si vous voulez apprendre à souder, vous aurez avant tout besoin d'un fer à souder et d'un peu de métal d'apport. Ensuite, il vous faudra quelque chose à souder. Pour être honnête, vous gagnerez un temps précieux si vous pouvez demander conseil à quelqu'un qui s'y connaît. Mais si ce n'est pas possible, il y a sur Internet de nombreux tutoriels, vidéos explicatives et autres ressources, notamment les vidéos de DigiKey pour apprendre comment souder et comment souder des composants traversants.

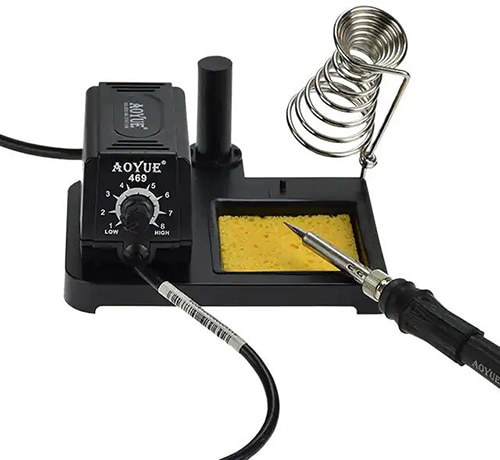

En ce qui concerne les fers à souder, il existe de nombreuses options. Pour les petits travaux, j'utilise souvent un dispositif autonome comme le fer à souder TOL-14456 de SparkFun Electronics. Pour les tâches plus conséquentes qui impliquent beaucoup de soudage, j'utilise généralement ma station de soudage. Pour un débutant, une station de soudage comme l'AO469 de SRA Soldering Products (Figure 1) est un bon point de départ.

Figure 1 : L'AO469 est un fer à souder hautes performances équipé d'un élément chauffant en céramique CTP à chauffage rapide, adapté au soudage de niveau débutant et avancé. La conception avec pointe et élément chauffant séparés permet de remplacer facilement la pointe. (Source de l'image : SRA Soldering Products)

Figure 1 : L'AO469 est un fer à souder hautes performances équipé d'un élément chauffant en céramique CTP à chauffage rapide, adapté au soudage de niveau débutant et avancé. La conception avec pointe et élément chauffant séparés permet de remplacer facilement la pointe. (Source de l'image : SRA Soldering Products)

Ce dont vous aurez besoin ensuite, c'est d'un peu de métal d'apport. J'ai grandi en utilisant de l'étain-plomb traditionnel avec un rapport de 60 % d'étain pour 40 % de plomb (il est d'ailleurs généralement marqué 60/40). Il existe un autre rapport courant : 63 % d'étain pour 37 % de plomb, souvent appelé « Sn63Pb37 (63/37) », où « Sn » et « Pb » sont les symboles chimiques de l'étain et du plomb, respectivement. Avec une température de fusion aux alentours de 182°C, ce métal d'apport est facile à utiliser.

En 2006, une directive de l'Union européenne (UE) a interdit l'utilisation de métal d'apport contenant du plomb dans la plupart des composants électroniques grand public. D'autres pays ont suivi le mouvement. Malheureusement, le métal d'apport sans plomb (comme l'alliage étain/argent/cuivre) nécessite une température plus élevée et est un peu plus difficile à utiliser. Par conséquent, pour les débutants, il vaut sans doute mieux commencer avec de l'étain-plomb (en faisant simplement attention à ne pas inhaler les fumées lors du soudage).

Le métal d'apport se présente sous différentes formes et dans différentes tailles. Ce qui nous intéresse ici, c'est le fil à souder à flux incorporé. Le flux permet de nettoyer le joint et de rendre le métal d'apport plus malléable. Il existe de nombreux diamètres de fil à souder. Personnellement, je préfère utiliser du fil à souder d'environ 1 mm de diamètre.

Si vous prévoyez de faire pas mal de soudage, vous pouvez opter pour la bobine 24-6337-0039 de Kester Solder. Avec un poids de 450 g, elle vous permettra de souder pendant très longtemps.

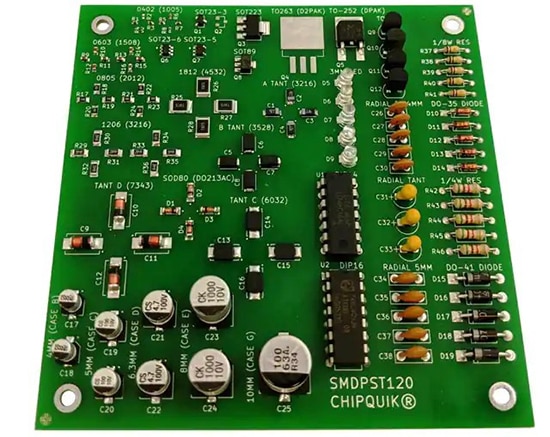

Enfin et surtout, vous aurez besoin de quelque chose à souder. Dans mon cas, comme indiqué au début de l'article, j'ai commencé avec de petites cartes et des composants que j'utilisais pour concevoir les projets simples présentés dans les magazines de bricolage. Une approche un peu plus directe consiste à acheter un kit spécial de formation au soudage qui inclut une carte à circuit imprimé et les composants connexes, comme la carte de formation SMDPST120 de Chip Quik, Inc (Figure 2).

Figure 2 : La carte de formation double face SMDPST120 est fournie avec un assortiment de 120 composants à montage en surface et composants à montage traversant à sorties. Les empreintes des composants sont clairement marquées sur la carte. (Source de l'image : Chip Quik, Inc.)

Figure 2 : La carte de formation double face SMDPST120 est fournie avec un assortiment de 120 composants à montage en surface et composants à montage traversant à sorties. Les empreintes des composants sont clairement marquées sur la carte. (Source de l'image : Chip Quik, Inc.)

Personnellement, je commencerais par les composants discrets traversants à sorties, comme les résistances, les condensateurs et les diodes. Je passerais ensuite aux circuits intégrés traversants à sorties présentés sous forme de boîtiers DIP (ou DIL). Enfin, je m'intéresserais aux composants à montage en surface (CMS), en commençant par les composants discrets plus grands à deux bornes, puis en passant progressivement aux composants plus petits, pour finir par les circuits intégrés.

Conclusion

Certaines personnes pensent que les ingénieurs en électronique n'ont pas besoin de savoir souder. D'ailleurs, certains ingénieurs se disent « laissons cela aux techniciens ». Il est également vrai que certaines entreprises mettent en place une politique selon laquelle seuls les techniciens formés à l'art du soudage ont le droit d'utiliser un fer à souder. Cela dit, il y a une grande différence entre le fait de ne pas avoir le droit de faire quelque chose et le fait de ne pas savoir le faire. Indépendamment de tout le reste, le fait d'apprendre à souder vous permet aussi de savoir reconnaître les bons et les mauvais joints, et le genre de problèmes que les mauvais joints peuvent entraîner, et toutes ces connaissances peuvent s'avérer précieuses pour le débogage d'un équipement défectueux.

Évidemment, il y a bien plus de choses à dire sur le soudage et nous n'avons pas tout abordé ici. Par exemple, imaginez que vous avez soudé à l'envers un composant polarisé (c'est-à-dire un composant qui ne peut être raccordé à un circuit que dans un sens) comme une diode. Comment dessouder ce composant ? Il existe également de nombreux conseils et astuces qui peuvent vous simplifier la vie, mais nous en parlerons une autre fois. En attendant, comme toujours, n'hésitez pas à m'envoyer vos commentaires, questions et suggestions.

Vidéos recommandées

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum