Construire des systèmes d'alimentation électrique, de communication et de sécurité robustes pour l'automatisation industrielle

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-07-19

Les systèmes d'alimentation, de communication et de sécurité sont des éléments essentiels d'une usine moderne, et permettent le fonctionnement fiable de machines hautement connectées valant plusieurs millions de dollars. De plus, les systèmes de câblage de ces éléments critiques doivent être fiables pendant de nombreuses années tout en supportant la chaleur et les vibrations et en faisant face à des défis tels que les fluctuations des tensions d'entrée, l'humidité et les concentrations élevées de particules fines.

L'intégration d'un câblage étendu dans une usine est une tâche difficile et coûteuse, et idéalement, ce travail ne devrait être effectué qu'une seule fois. Il est donc important de s'assurer que les cordons, les connecteurs et les boîtes de distribution utilisés pour composer un système sont robustes, fiables et évolutifs afin de répondre aux normes, protocoles et réglementations actuels et futurs.

Cet article donne un bref aperçu des exigences de l'usine moderne. Il présente ensuite une approche modulaire de construction et d'évolution des réseaux d'automatisation industrielle à l'aide d'exemples de composants de Molex. Il montre comment une approche modulaire peut simplifier le déploiement et répondre aux principales exigences en matière d'environnement, d'exploitation, de sécurité, de fiabilité et de coût, tout en conservant une flexibilité suffisante pour s'étendre et s'adapter à la croissance de l'usine.

Câbler l'usine de demain

L'automatisation industrielle (IA) a transformé l'usine moderne. La communication est désormais tout aussi importante que l'électricité utilisée pour les entraînements et les servomoteurs des grandes machines qui fabriquent des marchandises, et la sécurité est cruciale car les humains et les robots travaillent à proximité les uns des autres. Le défi pour l'ingénieur en automatisation consiste à sélectionner et à installer un câblage d'alimentation, de communication et de sécurité qui tire parti des technologies d'aujourd'hui tout en gardant un œil sur l'avenir en termes d'évolutivité.

C'est un défi majeur, car les usines représentent un investissement important et sont conçues pour durer. Pendant leur durée de vie, la technologie de fabrication évoluera et les systèmes de câblage qui étaient satisfaisants quelques années auparavant ne seront peut-être plus adaptés. De plus, à mesure que la capacité de production augmente, chaque système supplémentaire nécessite sa propre connectivité. Le recâblage d'une usine est non seulement un processus fastidieux et coûteux, mais il signifie également l'arrêt de machines coûteuses.

Les ingénieurs se tournent de plus en plus vers les systèmes modulaires qui permettent d'intégrer les câbles d'alimentation, de communication et de sécurité dans la même gaine, tout en permettant une croissance future sous la forme de câbles de rechange. Un élément clé de cette approche est le système de connecteur M23, appelé ainsi parce que le diamètre de filetage du raccord de câble est de 23 millimètres (mm). Le système est relativement facile à assembler et à tester, et constitue une infrastructure d'alimentation et de communication robuste et fiable (Figure 1),

Figure 1 : Cordon M23 montrant un connecteur de 23 mm avec un insert femelle à 8 pôles. (Source de l'image : Molex)

Figure 1 : Cordon M23 montrant un connecteur de 23 mm avec un insert femelle à 8 pôles. (Source de l'image : Molex)

Les câbles et les connecteurs M23 sont conçus pour la maintenance des entraînements électriques, des servomoteurs et des codeurs utilisés dans l'automatisation industrielle. Le système M23 comprend une gamme d'inserts et de boîtiers pour les données, la communication, et l'alimentation et les données combinées, ce qui le rend également adapté aux applications impliquant la transmission de signaux ou d'alimentation. Les cordons M23 peuvent supporter des tensions de 250 volts (V), 630 V ou 800 V et des courants de 9 ampères (A), 18 A ou 30 A.

Le câblage M23 n'est régi par aucune norme internationale. Cependant, les fabricants suivent généralement les recommandations concernant la fabrication des cordons, ce qui permet l'interopérabilité. Le M23 peut donc être considéré comme une norme de facto.

Une variante du système M23 est le M12, dont le diamètre de filetage du raccord est de 12 mm. Comme le M12 n'est pas utilisé pour l'alimentation, les cordons sont plus compacts, permettant des économies de coût et d'espace (Figure 2).

Figure 2 : Le cordon M12 est utilisé uniquement pour la communication et la sécurité ; il présente un facteur de forme plus compact que le M23. (Source de l'image : Molex)

Figure 2 : Le cordon M12 est utilisé uniquement pour la communication et la sécurité ; il présente un facteur de forme plus compact que le M23. (Source de l'image : Molex)

La clé du succès des systèmes M23/M12 est leur flexibilité. Les concepteurs peuvent choisir de créer leurs propres systèmes personnalisés en spécifiant les câbles, les raccords, les prises, les inserts, les boîtiers de connecteurs, et même le diamètre des broches de couplage. Les raccords sont disponibles en versions droites ou coudées, et les inserts peuvent être fournis dans différents nombres et modèles de broches. Il en résulte un large éventail de variantes personnalisables pour pratiquement toutes les applications.

Le concepteur peut également choisir parmi une sélection d'assemblages de câbles/raccords ou câbles/prises fournis en usine. L'avantage des produits pré-fabriqués est le gain de temps d'assemblage et l'assurance que l'intégrité du câble et du connecteur a déjà été testée en usine. L'inconvénient est un choix relativement limité de solutions par rapport à la construction à partir de zéro. Cependant, la gamme pré-construite reste vaste et couvre les alternatives de connecteurs et les longueurs de câbles pour la plupart des options d'automatisation industrielle, y compris les machines rotatives, les robots de soudage ou les équipements d'assemblage automatisé.

Protection contre la contamination, les vibrations, et CEM

À quelques exceptions près, comme la fabrication de produits alimentaires, pharmaceutiques et électroniques hi-tech, l'environnement de l'usine présente typiquement beaucoup d'humidité, de poussière, de graisse et d'autres contaminants qui sont les ennemis des systèmes électriques. Dans d'autres applications, les câbles et les connecteurs doivent être capables de résister aux solutions acides et alcalines utilisées lors de la production et du nettoyage. Il est donc essentiel qu'ils offrent une résistance à la pénétration de tous les liquides, particules et autres substances.

La résistance spécifique aux contaminants requise varie en fonction des exigences de l'usine. Les fabricants répertorient utilement leurs produits selon le système de classification IP. L'indice IP indique le degré de protection fourni par le produit et est défini par la norme internationale EN 60529.

Le système est composé de deux chiffres, le premier représentant le niveau de protection contre les objets solides, s'étendant des outils ou des doigts qui pourraient être dangereux en cas de contact avec des conducteurs électriques, aux poussières et saletés en suspension dans l'air qui pourraient endommager les circuits. Le deuxième chiffre définit la protection contre les liquides, qu'il s'agisse de gouttes, de projections ou d'immersion. La protection s'étend de IP00 (aucune protection contre la poussière ou l'eau) à IP69 (protection totale contre la poussière et les puissants jets d'eau haute température).

Il n'y a pas que les polluants qui peuvent causer des problèmes aux systèmes électriques d'usine mal conçus. Les assemblages de câbles sont également potentiellement exposés à des contraintes thermiques, à des vibrations et à des flexions mécaniques (en particulier s'ils sont utilisés dans une application robotique où les câbles peuvent être en mouvement constant). De plus, les usines abritent généralement de gros moteurs électriques avec des courants de démarrage importants, créant des pointes de tension et d'énergie ainsi que des interférences électromagnétiques (EMI) qui peuvent perturber les systèmes de communication sensibles.

Les assemblages de câbles M23 et M12 sont spécialement conçus pour les environnements industriels, et leurs raccords vissés résistent aux vibrations et aux charges mécaniques. Pour les environnements EMI difficiles, les fabricants de jeux de câbles proposent généralement des options avec blindage intégré.

Par exemple, Molex propose une gamme de câbles d'alimentation particulièrement robustes avec ses cordons d'alimentation surmoulés M23 Brad® 120480. Ces assemblages de câbles sont conçus pour les environnements exigeants, avec des caractéristiques telles que des gaines surmoulées en plastique pour protéger la jonction câble/connecteur, et un blindage EMI en option. Ils sont disponibles en longueurs discrètes de 1 mètre (m) à 20 m, et en couleur orange pour une haute visibilité (Figure 3).

Figure 3 : Les cordons M23 120480 sont dotés d'un surmoulage pour une protection supplémentaire et d'une série d'inserts. Des variantes à six et huit pôles sont présentées ici. (Source de l'image : Molex)

Figure 3 : Les cordons M23 120480 sont dotés d'un surmoulage pour une protection supplémentaire et d'une série d'inserts. Des variantes à six et huit pôles sont présentées ici. (Source de l'image : Molex)

Les câbles sont disponibles en versions à six ou huit pôles (fils). La tension et le courant maximum sont de 800 V et 18 A, avec une résistance de contact de 3 ohms (Ω) et une résistance d'isolement de 100 mégaohms (MΩ). Les cordons peuvent fonctionner sur une plage de températures de -25°C à +85°C, et offrent un indice de protection contre la poussière et l'eau IP67, une fois raccordés.

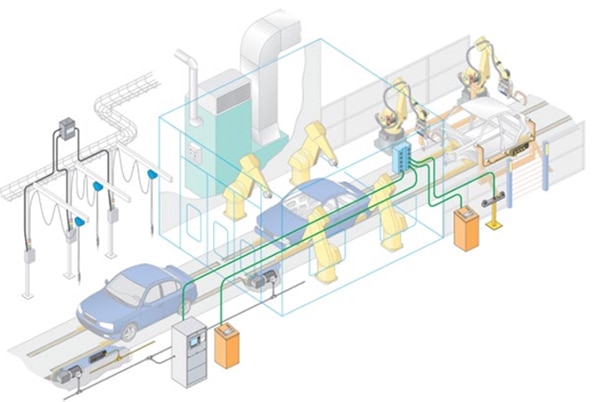

L'avantage d'un système modulaire tel que le M23 est que le câblage de l'usine peut être construit et adapté rapidement à mesure que l'usine se développe. Le système permet à l'ingénieur de relier facilement les réseaux de câblage entre eux et de raccorder les extrémités des câbles directement aux machines équipées de connecteurs M23. Le câblage offre non seulement la tension et le courant élevés requis pour l'automatisation des usines, mais il est également capable de prendre en charge les systèmes de communication d'usine comme Ethernet, EtherCAT, Modbus et PROFINET (Figure 4).

Figure 4 : Le câblage M23 facilite l'extension du réseau câblé de l'usine à mesure de l'ajout de nouvelles cellules de fabrication. (Source de l'image : Molex)

Figure 4 : Le câblage M23 facilite l'extension du réseau câblé de l'usine à mesure de l'ajout de nouvelles cellules de fabrication. (Source de l'image : Molex)

Garantir la sécurité dans l'usine

La connectivité joue un rôle déterminant dans l'usine moderne. Le contrôle et la mise à jour des équipements constituent une grande partie du travail de réseau, mais la sécurité de l'automatisation industrielle est également importante, en particulier lorsque des personnes et des robots travaillent à proximité les uns des autres. Le robot est généralement équipé de plusieurs capteurs qui arrêtent le mouvement lorsqu'un employé pénètre dans la zone de travail, et la cellule de sécurité est complétée par des portes et des panneaux d'accès verrouillés. Tous ces systèmes exigent une connectivité, et le réseau câblé peut vite devenir complexe et lourd si chaque capteur est alimenté par une branche du réseau principal de l'usine (Figure 5).

Figure 5 : Les cellules de travail robotisées requièrent des systèmes de sécurité essentiels pour protéger les travailleurs humains dans les environnements d'automatisation industrielle. (Source de l'image : Molex)

Figure 5 : Les cellules de travail robotisées requièrent des systèmes de sécurité essentiels pour protéger les travailleurs humains dans les environnements d'automatisation industrielle. (Source de l'image : Molex)

Les ingénieurs simplifient plutôt les choses en utilisant des boîtes de distribution MPIS (système d'interconnexion multiport) reliées au réseau principal de l'usine. De là, des câbles de commande M12 sont connectés aux sorties des boîtes pour câbler les systèmes de sécurité de la cellule de fabrication. Par exemple, la boîte de distribution MPIS Safety 1202480510 de Molex, robuste et répertoriée IP67, facilite la gestion des dispositifs de sécurité installés autour des machines (Figure 6).

Figure 6 : Les boîtes de distribution MPIS Safety simplifient le câblage de sécurité tout en permettant des économies d'espace et de coûts. (Source de l'image : Molex)

Figure 6 : Les boîtes de distribution MPIS Safety simplifient le câblage de sécurité tout en permettant des économies d'espace et de coûts. (Source de l'image : Molex)

Le 1202480510 est équipé d'un câble intégré de 5 m de long pour la connexion au réseau principal de l'usine, de quatre ports M12 à huit broches et de quatre ports M12 à quatre et cinq broches dans un seul boîtier. La boîte de distribution permet d'installer des systèmes de câblage E/S standard dans un espace limité tout en maximisant la flexibilité de conception de la sécurité. Chaque port peut gérer jusqu'à 30 VCC avec un courant maximum de 4 A (12 A de courant total pour la boîte de distribution). La boîte de distribution est conçue pour être utilisée avec des cordons tels que la série 1 m, M12, huit pôles Micro-Change 1200652383 de Molex, et la version 1 m, M12, quatre pôles 1200652378.

Conclusion

L'automatisation industrielle exige des réseaux de câblage d'alimentation, de communication et de sécurité robustes, fiables et évolutifs. Les systèmes modulaires basés sur les normes de facto M23 et M12 simplifient l'installation initiale et répondent à ces exigences. Les cordons et les boîtes de distribution qu'ils utilisent sont fabriqués en tenant compte des conditions rigoureuses de l'environnement industriel, de sorte qu'ils résistent à la saleté et à l'humidité, ainsi qu'aux vibrations, aux contraintes mécaniques et aux températures extrêmes.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.