Utiliser un kit pour développer rapidement une application de maintenance préventive industrielle

Avec la contribution de Rédacteurs nord-américains de DigiKey

2019-01-31

La disponibilité de capteurs intelligents à faible coût a permis d'atteindre des niveaux supérieurs de surveillance des équipements industriels, à tel point qu'il est désormais possible d'effectuer une maintenance préventive. Toutefois, pour de nombreux développeurs, la collecte, la structuration, la communication, l'analyse et l'application des données de capteurs pour la maintenance préventive restent des objectifs irréalisables en raison de la complexité du matériel et des logiciels d'application requis.

Pour répondre à la demande croissante en matière de maintenance préventive, les fournisseurs de semi-conducteurs proposent des plateformes complètes qui combinent la plupart du matériel et des logiciels requis. Grâce à ces plateformes, les développeurs d'applications industrielles peuvent concevoir et lancer des systèmes de maintenance préventive plus rapidement et de manière plus rentable.

Cet article aborde le concept moderne de maintenance préventive via l'Internet des objets (IoT) et les gros avantages que cela représente pour les processus et les résultats. Il présente ensuite une plateforme de maintenance préventive de STMicroelectronics et explique la manière dont les développeurs peuvent utiliser ces outils matériels et logiciels pour évaluer les fonctionnalités de maintenance préventive et développer leurs propres applications.

Des spéculations aux prévisions : l'évolution de la maintenance

Depuis des années, les ingénieurs industriels utilisent l'analyse des vibrations et d'autres méthodes pour détecter les problèmes sur les machines. Avant, ils s'appuyaient sur des analyseurs portables ou d'autres appareils de tests dédiés pour recueillir et traiter des données dans le cadre de l'analyse des équipements. Grâce aux concepts de l'IoT, les fabricants peuvent désormais équiper les appareils de mesures critiques de capteurs économiques, capables de fournir les flux de données détaillés nécessaires à la surveillance en temps réel.

La possibilité d'évaluer en permanence les performances des équipements offre de gros avantages en ce qui concerne les opérations en usine. Aujourd'hui, les ingénieurs industriels peuvent utiliser des applications de surveillance locale ou à distance pour augmenter voire remplacer les programmes de maintenance manuelle planifiés, qui exigent des efforts là où il n'y a pas de problème, ou qui arrivent trop tard pour éviter que de petits problèmes ne dégénèrent en dommages matériels. Au lieu de faire face à des problèmes qui peuvent entraîner l'arrêt des lignes de production, les opérateurs en usine peuvent utiliser des méthodes basées sur des capteurs afin d'identifier ces problèmes à l'avance, de prévoir les ressources nécessaires voire le remplacement des machines, et d'effectuer des réparations au moment le plus opportun et ainsi réduire les interruptions de production.

La maintenance préventive permet aux responsables d'installations de déceler les problèmes avant qu'ils ne se transforment en pannes catastrophiques. Ils peuvent ainsi garantir l'intégrité de la ligne de production et la sécurité des travailleurs, tout en analysant ces données afin d'améliorer les processus et les résultats. Le défi pour les développeurs est de créer une plateforme capable de rassembler des données avec la largeur de bande et la résolution requises pour détecter les signes annonciateurs de problèmes sous-jacents dans les équipements surveillés.

Pour l'analyse des vibrations, les ingénieurs industriels recueillent généralement des données qui concernent à la fois la durée et la fréquence. Les ingénieurs expérimentés peuvent identifier des problèmes mécaniques sur les équipements simplement en consultant les données dans ces deux domaines. Par exemple, de courtes impulsions périodiques avec une largeur de bande de fréquences élevée indiquent généralement qu'un composant comme un roulement à billes présente un défaut qui entraîne un choc contre la paroi à chaque rotation. À l'inverse, des événements longs avec une faible largeur de bande peuvent indiquer que des composants se touchent, ce qui peut entraîner une usure voire une panne.

Cependant, pour capturer ces données de manière fiable, les capteurs de vibrations doivent être suffisamment robustes pour continuer à fonctionner malgré des chocs soudains, des vibrations intenses ou d'autres conditions fréquentes dans les environnements industriels. Même dans des conditions de fonctionnement normales, les équipements industriels peuvent générer des vibrations et des chocs mécaniques potentiellement trop importants pour les anciens capteurs de vibrations. L'émergence de capteurs basés sur des microsystèmes électromécaniques (MEMS) a largement éliminé cette préoccupation. Les capteurs MEMS comme l'ISM330DLC de STMicroelectronics peuvent supporter des accélérations allant jusqu'à 10 000 g en 0,2 ms, tout en récupérant assez rapidement pour fournir des mesures d'accélération linéaires avec une sensibilité de l'ordre du milli-g.

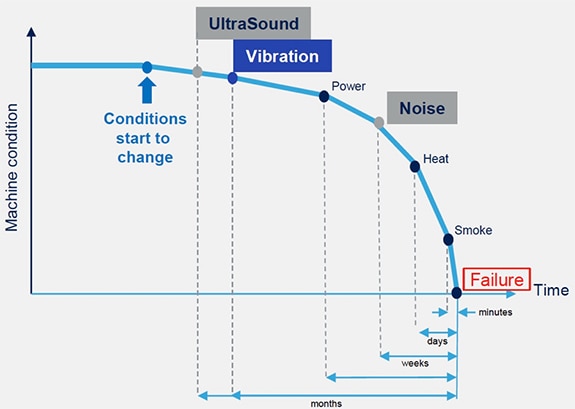

Même si les données fiables des détecteurs de mouvement sont essentielles pour analyser les pannes, les vibrations ne constituent que l'un des indicateurs de la santé d'une machine. En plus de pouvoir déceler certaines pannes à partir des données sur les vibrations, les ingénieurs expérimentés utilisent d'autres modalités des capteurs pour déterminer le délai entre la détection d'un symptôme et la panne fonctionnelle de l'appareil. On parle d'intervalle P-F. Par exemple, une augmentation de la consommation énergétique, du bruit ou de la chaleur suggère généralement un intervalle P-F réduit pour la plupart des machines (Figure 1).

Figure 1 : Différentes modalités de capteurs peuvent révéler des conditions indiquant le potentiel de panne d'une machine, mais l'analyse des vibrations permet généralement une détection précoce et aide à éliminer les temps d'arrêt dus aux pannes soudaines. (Source de l'image : STMicroelectronics)

Pour capturer ces indicateurs supplémentaires, les ingénieurs doivent créer des systèmes de capteurs au moins capables de mesurer les vibrations, le bruit, la pression, la température et l'humidité. Pour les développeurs, cependant, les défis pratiques qu'implique la combinaison de ces capteurs dans une conception robuste peuvent considérablement retarder la progression vers des objectifs plus vastes d'analyse des équipements. Le kit de développement STEVAL-BFA001V1B de STMicroelectronics et les logiciels associés forment une plateforme complète qui permet aux ingénieurs de lancer rapidement leurs applications de surveillance d'équipements et de maintenance préventive.

Plateforme de référence

Le kit STEVAL-BFA001V1B sert à la fois de conception de référence et de solution prête à l'emploi, incluant une carte de capteurs industriels et le logiciel associé pour la maintenance préventive. La carte constitue un système de capteurs complet et autonome (Figure 2). Elle combine un microcontrôleur Arm® Cortex®-M4 STM32F469 32 bits de STMicroelectronics et un ensemble complet de capteurs, notamment le détecteur de mouvement ISM330DLC qui permet de mesurer les vibrations, ainsi que les composants suivants de STMicroelectronics :

- Capteur de température et d'humidité HTS221

- Capteur de pression LPS22HBTR

- Microphone MEMS MP34DT05TR-A

Figure 2 : Incluse dans le kit de développement STEVAL-BFA001V1B de STMicroelectronics, la carte de capteurs industriels basée sur microcontrôleur comprend un ensemble complet de capteurs essentiels à la surveillance d'équipements. (Source de l'image : STMicroelectronics)

Le système complète la mémoire Flash intégrée de 2 Mo du microcontrôleur avec la mémoire EEPROM M95M01-DF de 1 Mb de STMicroelectronics. Il inclut également des capacités de gestion de l'alimentation grâce au régulateur à découpage L6984A et au régulateur à faible chute de tension (LDO) LDK220 de STMicroelectronics. Pour simplifier le déploiement dans les environnements industriels, la carte est dotée d'un connecteur M12 à une extrémité, pris en charge par un émetteur-récepteur IO-Link L6362A de ST. À l'autre extrémité de la carte, un connecteur d'extension permet aux développeurs d'accéder aux GPIO du microcontrôleur, au convertisseur analogique-numérique (CAN) et à l'interface série I2C. Tous ces éléments forment un système robuste juste un peu plus grand qu'un câble industriel M12, mais capable de répondre à toutes les exigences en matière de surveillance d'équipements (Figure 3).

Figure 3 : La carte de capteurs industriels STEVAL-BFA001V1B de STMicroelectronics inclut le système multi-capteurs basé sur microcontrôleur, des connecteurs d'extension, un connecteur SWD et un connecteur M12, et ce dans un format légèrement juste un peu plus grand qu'un câble industriel. (Source de l'image : STMicroelectronics)

Les développeurs peuvent utiliser le câble M12 inclus dans le kit ou ajouter leurs propres connecteurs M12. Le kit inclut une carte d'adaptateur pour connecter la sortie série de la carte de capteurs M12 à l'interface ST-LINK/V2-1 équipée d'une carte de développement STM32 Nucleo-64 de STMicroelectronics. Pour alimenter la carte, les développeurs peuvent utiliser le câble M12 avec l'alimentation de leur choix ou le brancher à la carte d'évaluation IO-Link STEVAL-IDP004V1 de ST. L'utilisation de la carte IO-Link constitue le moyen le plus rapide de développer un système, car les développeurs peuvent alors connecter rapidement plusieurs cartes de capteurs industriels et utiliser l'interface utilisateur graphique (GUI) STEVAL-IDP005V1-GUI_v1.0 de STMicroelectronics, basée Windows, pour les configurer (Figure 4).

Figure 4 : À l'aide de l'interface GUI Windows de ST, les développeurs peuvent rapidement configurer des cartes de capteurs, recueillir des données et afficher les résultats pour des données de mouvement dans le domaine fréquentiel et temporel, ainsi que des données environnementales. (Source de l'image : STMicroelectronics)

Après avoir finalisé la configuration sur l'écran dédié, les développeurs peuvent passer à l'écran Vibration Analysis (Analyse des vibrations) pour recueillir les données. En cliquant sur le bouton de démarrage, ils peuvent visualiser les mesures de vitesse de rotation et de fréquence des vibrations, recueillies sur les axes x, y et z (Figure 5). Un écran distinct dédié aux mesures environnementales (onglet ENV Measures) permet aux développeurs de visualiser les données de pression, de température et d'humidité recueillies par chaque carte de capteur.

Figure 5 : L'interface GUI Windows de ST offre une approche simple permettant d'évaluer les données des capteurs, avec la possibilité de présenter les résultats du domaine fréquentiel et temporel du détecteur de mouvement. (Source de l'image : STMicroelectronics)

Développement logiciel

Même si l'application GUI offre un accès rapide aux capacités de la carte de capteurs, les développeurs ont besoin d'une approche plus flexible pour pouvoir créer leurs propres applications de maintenance préventive. Pour un développement personnalisé, le pack logiciel STSW-BFA001V1 de STMicroelectronics offre un ensemble complet de modules logiciels C comprenant des pilotes, des bibliothèques et des applications d'exemple (Figure 6).

Figure 6 : La distribution logicielle STSW-BFA001V1 de ST offre un ensemble complet de pilotes et d'intergiciels, ainsi que des applications d'exemple que les développeurs peuvent exécuter immédiatement et utiliser par la suite comme base pour leurs applications personnalisées. (Source de l'image : STMicroelectronics)

Parmi ses exemples logiciels, le pack STSW-BFA001V1 inclut une application de surveillance d'état qui démontre le processus de collecte des données de capteurs et de génération des valeurs d'accélération de crête, RMS et du domaine fréquentiel à partir d'un détecteur de mouvement. Pour une conception de production, les développeurs peuvent télécharger ces données dans une application hôte conçue pour détecter les pannes. L'application de maintenance préventive étend cette base de collecte de données grâce à des fonctionnalités conçues pour générer des avertissements concernant des pannes potentielles.

Cette approche présente de nombreux avantages, mais le plus intéressant est la possibilité d'étendre les intervalles P-F en offrant une détection précoce des conditions qui signalent les défaillances potentielles. Autre avantage : la détection des pannes au plus près des équipements, ce qui permet une reconnaissance plus immédiate des pannes.

L'application de maintenance préventive de STMicroelectronics explique comment les développeurs peuvent effectuer cette détection précoce en comparant les mesures des capteurs avec une série de valeurs de seuil pour la vitesse, l'accélération et la fréquence. Dans un système de production, la sélection de ces valeurs de seuil dépend de plusieurs facteurs qui vont bien au-delà de la portée du présent article.

Cependant, il est important de noter qu'il existe des normes à utiliser comme référence. Par exemple, la norme ISO 10816 fournit des lignes directrices concernant les valeurs de vibrations pour quatre classes de machines utilisées dans quatre zones de fonctionnement différentes : Zone A (bonne), Zone B (satisfaisante), Zone C (non adaptée à un fonctionnement continu) et Zone D (critique et pouvant entraîner des dommages en cas de fonctionnement continu). Comme le suggèrent ces zones, les opérateurs doivent être avertis lorsque les niveaux de vibrations d'une machine atteignent la Zone C, et ils doivent recevoir une alarme plus urgente lorsque ces niveaux atteignent la Zone D.

STMicroelectronics a conçu son application de maintenance préventive pour prendre en charge ce modèle d'utilisation spécifique. Un fichier d'en-tête (MotionSP_Threshold.h) au sein de l'ensemble logiciel de l'application d'exemple comprend des valeurs de seuil pour les niveaux d'avertissement et d'alarme. Dans le cas présent, STMicroelectronics a défini les seuils d'avertissement sur les valeurs recommandées par la norme ISO 10816 pour un fonctionnement entre les Zones B et C. Les valeurs de seuil d'alarme correspondent aux valeurs de la norme ISO 10816 pour un fonctionnement entre les Zones C et D. Étant donné qu'un détecteur de mouvement typique comme l'ISM330DLC de STMicroelectronics fournit des données sur les plans x, y et z, trois valeurs sont fournies pour l'avertissement, ainsi que des valeurs de seuil d'alarme pour chaque quantité surveillée (vitesse efficace, accélération et transformée de Fourier rapide [TFR]). L'application utilise des valeurs de seuil pour les TFR dans quatre sous-domaines spectraux différents.

Il en résulte un ensemble de valeurs de seuil cohérentes avec une vaste gamme d'états opérationnels réalistes des machines. Néanmoins, les développeurs doivent évidemment ajuster ces valeurs de seuil d'avertissement et d'alarme afin qu'elles soient adaptées aux caractéristiques spécifiques de leurs équipements surveillés et de leurs objectifs globaux en matière d'avertissement et d'alarme.

Tandis que le fichier d'en-tête fournit les cibles opérationnelles de surveillance, la routine principale (main.c) indique la logique à suivre pour détecter les excursions de seuil dans les données recueillies par les capteurs de la carte industrielle. Après avoir initialisé le matériel et les structures logicielles associées, la routine principale entre dans une boucle sans fin afin de générer la TFR pour les données de vibrations, mesurer l'accélération efficace et de crête, détecter les passages par les valeurs de seuil et transmettre des avertissements (Liste 1).

Copier

/* Initialize the motion sensor */

MotionSensorInit();

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,&FDAlarmThresh,&THR_Fft_Alarms,MotionSP_Parameters.subrange_num);

/****************************************************************************/

while (1)

{

/* Vibration Analysis */

MotionSP_Vibration_manager_run(&MotionSP_Parameters);

/* Status check during Time domain Analysis */

MotionSP_TimeDomainAlarm(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,

&sTdPkThresholds,

&sTimeDomain);

if(FinishAvgFlag == 1)

{

SendVibrationResult();

TD_Thresholds_DataSend(&sTdAlarm,&sTimeDomainVal);

MotionSP_FreqDomainAlarm (&SRAmplitude, FDWarnThresh, FDAlarmThresh,

MotionSP_Parameters.subrange_num,

&THR_Check,

&THR_Fft_Alarms);

FD_Thresholds_DataSend(MotionSP_Parameters.subrange_num,

&SRBinVal,

&THR_Fft_Alarms,

&THR_Check);

MotionSP_TotalStatusAlarm(&sTdAlarm,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num,

&TotalTDAlarm,

&TotalFDAlarm);

Thresholds_DataSend(&TotalTDAlarm, &TotalFDAlarm);

FinishAvgFlag = 0;

RestartFlag = 1;

// wait while the UART is transmitting

while((HAL_UART_GetState(&hSrvUart) & HAL_UART_STATE_BUSY_TX ) == HAL_UART_STATE_BUSY_TX);

strcpy((char *)SrvUartTxBuffer, "\r\n|#################### Next Measurement ####################\r\n");

HAL_UART_Transmit(&hSrvUart, SrvUartTxBuffer, strlen((char *)SrvUartTxBuffer), SRV_UART_TIMEOUT_MAX);

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,

&FDAlarmThresh,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num);

/* Configure the Hardware using parameters in RAM */

MotionSP_Vibration_manager_init(&MotionSP_Parameters, 1);

Accelero_MeasurementInit();

}

}

Liste 1 : L'application de maintenance préventive de STMicroelectronics démontre l'utilisation d'une boucle sans fin pour l'identification et la transmission d'alarmes basées sur les mesures des données de capteurs dans les domaines fréquentiel et temporel. (Source du code : STMicroelectronics)

Tandis que la boucle continue de s'exécuter, les circuits d'attaque de capteur et les gestionnaires de service dans le pack de support de la carte lisent les données et remplissent des mémoires tampons surveillées par des routines de niveau supérieur. Le logiciel d'exemple de STMicroelectronics attribue des gestionnaires au niveau de l'application, ce qui permet aux développeurs de remplacer facilement leurs propres routines afin de répondre à des exigences uniques sans avoir à se plonger dans l'architecture logicielle.

À chaque itération de la boucle principale, la routine principale appelle MotionSP_TimeDomainAlarm() pour vérifier les seuils pour la vitesse efficace et l'accélération de crête. Pour les vérifications dans le domaine fréquentiel, la boucle principale appelle de façon répétée MotionSP_Vibration_manager_run(), qui appelle indirectement une autre routine de module, MotionSP_FrequencyDomainProcess(), qui appelle à son tour une routine intergicielle de calcul TFR si le tampon circulaire requis (AccCircBuffer) est suffisamment plein et si la TFR est activée (Liste 2). Lors de ces opérations, l'application de surveillance d'état de base utilise ce même schéma.

Copier

/**

* @brief Frequency Domain Processing starting from the Circular Buffer

* @param pMotionSP_Parameters: Pointer to board parameters

* @return None

*/

void MotionSP_FrequencyDomainProcess(sMotionSP_Parameter_t *pMotionSP_Parameters)

{

#define FFTSIZEDELTA (MotionSP_Parameters.size*((100.0-MotionSP_Parameters.ovl)/100.0))

if (fftIsEnabled == 1) {

if (!accCircBuffIndexWaitForOvf) {

if (AccCircBuffer.IdPos >= accCircBuffIndexForFft) {

MotionSP_FFT_All_Axes();

accCircBuffIndexForFft += FFTSIZEDELTA;

if (accCircBuffIndexForFft >= AccCircBuffer.Size) {

accCircBuffIndexForFft -= AccCircBuffer.Size;

accCircBuffIndexWaitForOvf = 1;

}

}

}

else {

if (AccCircBuffer.Ovf) {

AccCircBuffer.Ovf = 0;

accCircBuffIndexWaitForOvf = 0;

}

}

}

}

Liste 2 : Cette routine de l'application d'exemple de STMicroelectronics illustre un mécanisme permettant de travailler avec un tampon circulaire de données d'un détecteur de mouvement afin d'analyser le domaine fréquentiel. (Source du code : STMicroelectronics)

À la fin de chaque phase de mesure, l'application utilise une autre routine (MotionSP_TotalStatusAlarm()) pour examiner chaque attribut des données de mouvement et ainsi définir l'alarme du domaine fréquentiel (pTotalFDAlarm) et l'alarme du domaine temporel (pTotalTDAlarm) sur la valeur d'alarme maximum (Liste 3). La routine principale de la Liste 1 transmet alors ces alarmes via une connexion UART avant de réinitialiser le système pour la phase de mesure suivante.

Copier

void MotionSP_TotalStatusAlarm(sTimeDomainAlarm_t *pTdAlarm,

sFreqDomainAlarm_t *pTHR_Fft_Alarms,

uint8_t subrange_num,

Alarm_Type_t *pTotalTDAlarm,

Alarm_Type_t *pTotalFDAlarm)

{

Alarm_Type_t TempAlarm = GOOD;

Alarm_Type_t TempFDAlarm = GOOD;

TempAlarm = MAX4(TempAlarm,

pTdAlarm->PK_STATUS_AXIS_X,

pTdAlarm->PK_STATUS_AXIS_Y,

pTdAlarm->PK_STATUS_AXIS_Z);

TempAlarm = MAX4(TempAlarm,

pTdAlarm->RMS_STATUS_AXIS_X,

pTdAlarm->RMS_STATUS_AXIS_Y,

pTdAlarm->RMS_STATUS_AXIS_Z);

for(int i=0; i<subrange_num; i++)

{

TempFDAlarm = MAX4(TempFDAlarm,

pTHR_Fft_Alarms->STATUS_AXIS_X[i],

pTHR_Fft_Alarms->STATUS_AXIS_Y[i],

pTHR_Fft_Alarms->STATUS_AXIS_Z[i]);

}

*pTotalTDAlarm = TempAlarm;

*pTotalFDAlarm = TempFDAlarm;

}

Liste 3 : L'application d'exemple de STMicroelectronics montre le schéma de conception basique permettant de travailler avec plusieurs sources d'alarme dans une application de maintenance préventive. (Source du code : STMicroelectronics)

L'application d'exemple de STMicroelectronics permet aux développeurs d'évaluer rapidement les fonctionnalités de maintenance préventive. Plus directement, les développeurs peuvent se connecter à la carte de capteurs industriels par le biais d'un programme d'émulation de terminal afin de consulter immédiatement les valeurs mesurées et le statut d'avertissement/d'alarme.

En revanche, pour une application de production, les développeurs utiliseront certainement l'interface série de la carte de capteurs pour se connecter à des ressources en amont, pour une surveillance et un contrôle d'application plus sophistiqués. Les principaux fournisseurs de services cloud proposent déjà des solutions avancées d'apprentissage automatique pour la maintenance préventive. Par exemple, parmi ses offres, Microsoft Azure propose une solution de maintenance préventive au sein de son ensemble d'accélérateurs de solution IoT.

Les développeurs peuvent même se lancer sans attendre avec l'accélérateur Azure, qui inclut des dispositifs simulés capables de présenter plusieurs flux de données de capteurs provenant de moteurs à réaction de la NASA. À la fin de la chaîne d'outils pour cet accélérateur, les services d'apprentissage automatique Azure fournissent un modèle certifié basé sur ces données. Dans certains cas, les développeurs peuvent utiliser des méthodes d'apprentissage par transfert qui utilisent un modèle précertifié, comme le modèle de maintenance préventive d'Azure, comme point de départ de leur propre modèle d'apprentissage automatique personnalisé.

Conclusion

Pour faire face à l'intérêt croissant en matière de maintenance préventive, les développeurs doivent pouvoir déployer rapidement des systèmes robustes à plusieurs capteurs, adaptés aux environnements industriels. STMicroelectronics propose une solution de développement complète, qui combine une carte de capteurs et un environnement logiciel spécialement conçus pour répondre aux exigences de la maintenance préventive.

Grâce à cette solution système, les développeurs peuvent immédiatement commencer à évaluer la maintenance préventive, développer rapidement leurs propres applications dans ce domaine et tirer parti des nouvelles ressources d'apprentissage automatique basées sur le cloud pour créer des fonctionnalités de maintenance préventive plus sophistiquées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.