Démarrer rapidement une conception de commande de moteur CC sans balais en utilisant des circuits hautement intégrés

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-11-02

Compte tenu de l'évolution accélérée vers un contrôle électronique des systèmes mécaniques, induite en grande partie par l'Internet des objets (IoT) et l'électrification des automobiles, les concepteurs appliquent des moteurs basse consommation à des tâches basiques dans des applications telles que les appareils électroménagers, les serrures de porte, les stores télécommandés, et les pompes, sièges, vitres et portières automobiles. Ces moteurs CC, plus ou moins puissants, sont omniprésents mais souvent invisibles.

Si les améliorations apportées aux moteurs, ainsi que des technologies de commande moteur plus performantes et plus faciles à utiliser, contribuent à cette prolifération rapide, les concepteurs restent soumis à une pression constante pour améliorer le rendement et réduire les coûts, tout en atteignant une plus grande précision et une fiabilité accrue.

Des variantes du moteur à courant continu sans balais (BLDC) et du moteur pas-à-pas (un autre type de moteur CC sans balais) peuvent aider les concepteurs à atteindre ces objectifs de performances et de coûts de plus en plus exigeants, mais uniquement en tenant compte du contrôleur moteur et des circuits de commande moteur. Le contrôleur doit fournir des signaux de commande appropriés aux commutateurs de commande électronique du moteur (généralement des MOSFET), et ce, avec un délai et une durée soigneusement contrôlés. Il doit également contrôler la trajectoire d'accélération/de décélération du moteur, et détecter et compenser les inévitables problèmes logiciels et défaillances matérielles du moteur ou de la charge.

Cet article traite des fonctions fournies par les circuits intégrés de commande pour les moteurs BLDC. Il présente une perspective globale sur les attributs électriques des moteurs BLDC et explique comment un contrôleur sophistiqué permet à un moteur BLDC de répondre aux objectifs applicatifs en utilisant les circuits intégrés de commande moteur série RAJ306010 de Renesas.

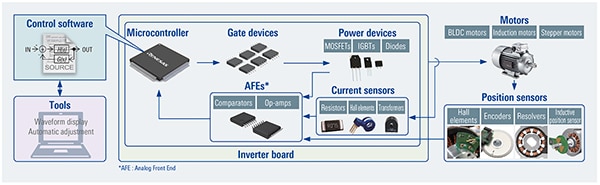

Chemin de commande moteur et moteur

Le chemin du logiciel de contrôle de mouvement au moteur inclut un processeur sur lequel est exécuté le logiciel, des circuits d'attaque de grille pour les dispositifs de commutation de puissance du moteur, et le moteur (Figure 1). Il peut également y avoir un chemin entre un capteur sur le moteur et le processeur via un circuit d'entrée analogique, fournissant des informations sur la position ou la vitesse du rotor du moteur pour confirmer les performances et fermer une boucle de rétroaction.

Figure 1 : La commande moteur actuelle commence avec un logiciel embarqué en tant que micrologiciel dans le processeur, commandant des circuits d'attaque de grille qui, à leur tour, alimentent les enroulements du moteur. Il peut également y avoir une boucle de rétroaction commandée par capteur entre le moteur et le processeur. (Source de l'image : Renesas)

Figure 1 : La commande moteur actuelle commence avec un logiciel embarqué en tant que micrologiciel dans le processeur, commandant des circuits d'attaque de grille qui, à leur tour, alimentent les enroulements du moteur. Il peut également y avoir une boucle de rétroaction commandée par capteur entre le moteur et le processeur. (Source de l'image : Renesas)

Les concepteurs ont deux choix principaux pour leur moteur sans balais à courant continu : le moteur BLDC et le moteur pas-à-pas. Les deux fonctionnent grâce à l'interaction magnétique entre leurs aimants permanents internes et la commutation de leurs bobines électromagnétiques. Le choix de l'un ou de l'autre est déterminé par leurs avantages et inconvénients relatifs par rapport à l'application prévue.

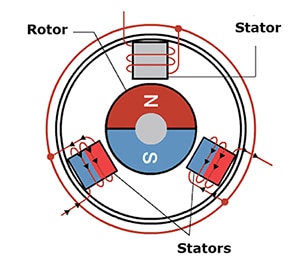

En général, les moteurs BLDC sont très fiables, efficaces et peuvent fournir un couple important sur une plage de vitesses. Les pôles du stator du moteur sont alimentés en séquence, ce qui fait tourner le rotor (avec les aimants permanents). Les moteurs BLDC comportent généralement trois stators contrôlés électroniquement sur leur périphérie (Figure 2).

Figure 2 : Les stators d'un moteur BLDC sont alimentés en séquence de telle sorte que le rotor à aimant permanent tourne. (Source de l'image : Renesas)

Figure 2 : Les stators d'un moteur BLDC sont alimentés en séquence de telle sorte que le rotor à aimant permanent tourne. (Source de l'image : Renesas)

Les principales caractéristiques des moteurs BLDC incluent la réactivité, l'accélération rapide, la fiabilité, la longévité, le fonctionnement haute vitesse et la haute densité de puissance. Ils sont souvent utilisés dans des applications telles que les équipements médicaux, les ventilateurs de refroidissement, les outils électriques sans fil, les plateaux tournants et les équipements d'automatisation.

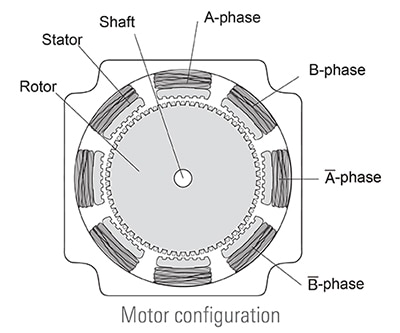

Les moteurs pas-à-pas fonctionnent de la même manière que les moteurs BLDC, sauf qu'ils effectuent des mouvements rotatifs beaucoup plus petits en divisant une rotation complète en un grand nombre de pas à angle égal (généralement 128 ou 256). Au lieu de tourner en continu, le rotor du moteur est entraîné de façon séquentielle pour avancer par petits pas angulaires (Figure 3). Cela permet de positionner le rotor avec précision car il est synchronisé avec le champ magnétique produit par les pôles excités du stator.

Figure 3 : Le moteur pas-à-pas comporte un grand nombre de pôles de stator disposés autour du rotor et des aimants permanents. En excitant ces pôles dans une séquence contrôlée, le rotor tourne et avance par pas sur de petits angles. (Source de l'image : Renesas)

Figure 3 : Le moteur pas-à-pas comporte un grand nombre de pôles de stator disposés autour du rotor et des aimants permanents. En excitant ces pôles dans une séquence contrôlée, le rotor tourne et avance par pas sur de petits angles. (Source de l'image : Renesas)

Les moteurs pas-à-pas sont fiables, précis et offrent une accélération et une réactivité rapides. En raison du fonctionnement pas-à-pas et de la construction du moteur, la commande en boucle ouverte et la stabilité de positionnement sont souvent suffisantes, même pour les applications de précision comme les lecteurs de CD, les scanners à plat, les imprimantes et les traceurs. Les applications avancées peuvent ajouter un capteur de rétroaction et un contrôle en boucle fermée pour une précision supplémentaire et une confirmation des performances.

Options de commande moteur BLDC

Contrairement aux moteurs à induction CA ou aux moteurs CC à balais, pour lesquels le principal moyen de contrôler la vitesse et le couple consiste à ajuster la tension d'alimentation, le moteur BLDC est contrôlé par une synchronisation précise de l'activation et de la désactivation des MOSFET de commutation de puissance. Cela permet au moteur de gérer efficacement et avec précision une grande variété de tâches.

Ces exigences s'étendent du nombre élevé de tours par minute (RPM) nécessaire pour déplacer de grandes quantités d'air afin d'assurer l'aspiration dans un aspirateur sans fil, aux outils électriques qui doivent avoir un couple de démarrage élevé, en particulier si le moteur est calé contre sa charge. Dans de nombreuses applications, le moteur doit également être capable de gérer des variations de charge importantes qui exigent des temps de réponse rapides pour maintenir un régime constant.

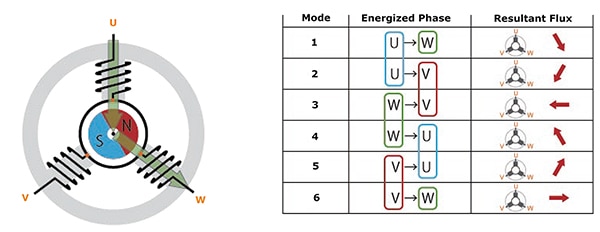

Il existe des stratégies communes pour commander un moteur BLDC : la commande marche/arrêt 120° de base et la commande vectorielle. Dans la commande marche/arrêt 120°, deux des trois bobines du moteur BLDC sont excitées, et six schémas d'excitation sont commutés dans une séquence rotative pour supporter la rotation dans les deux sens (Figure 4).

Figure 4 : Les pôles du stator d'un moteur BLDC (à gauche) peuvent être excités dans le sens des aiguilles d'une montre ou dans le sens inverse (à droite), ce qui permet d'entraîner le rotor dans les deux sens selon les besoins de l'application. (Source de l'image : Renesas)

Figure 4 : Les pôles du stator d'un moteur BLDC (à gauche) peuvent être excités dans le sens des aiguilles d'une montre ou dans le sens inverse (à droite), ce qui permet d'entraîner le rotor dans les deux sens selon les besoins de l'application. (Source de l'image : Renesas)

Dans ce mode, les bobines du stator sont alimentées par un courant marche/arrêt (une onde carrée), résultant en un profil d'accélération trapézoïdal lorsque le moteur monte en régime, maintient sa vitesse, puis décélère lorsque les bobines ne sont plus alimentées. Les avantages de cette approche sont sa simplicité intrinsèque et son fonctionnement simple.

Cependant, elle est vulnérable aux fluctuations de performances en fonction de la charge et d'autres changements, et la précision et le rendement ne sont pas assez élevés pour certaines applications. Des algorithmes sophistiqués dans le contrôleur moteur peuvent surmonter ces inconvénients dans une certaine mesure en ajustant la synchronisation d'activation et de désactivation du MOSFET, ainsi que l'utilisation d'une commande proportionnelle-intégrale-dérivée (PID) ou proportionnelle-intégrale (PI).

Une alternative de plus en plus intéressante est le contrôle vectoriel, également appelé contrôle à champ orienté (FOC). Dans cette approche, les trois bobines sont excitées via le contrôle continu du champ magnétique rotatif, résultant en un mouvement plus fluide qu'avec un contrôle à 120 degrés. Le contrôle FOC a progressé au point d'être utilisé dans de nombreux produits grande consommation, tels que les lave-linge.

Dans le contrôle FOC, le courant de chaque bobine du stator est mesuré et contrôlé par des algorithmes avancés exigeant un traitement numérique complexe. L'algorithme doit également transformer en permanence les valeurs CA à trois phases en valeurs CC à deux phases (un processus appelé conversion coordonnée-phase), simplifiant les équations et les calculs ultérieurs nécessaires à la commande (Figure 5). Le résultat du contrôle FOC, s'il est effectué correctement, est un contrôle hautement précis et efficace.

Figure 5 : Une partie de l'algorithme FOC requiert une conversion coordonnée-phase pour simplifier les calculs de traitement numérique complexes. (Source de l'image : Renesas)

Figure 5 : Une partie de l'algorithme FOC requiert une conversion coordonnée-phase pour simplifier les calculs de traitement numérique complexes. (Source de l'image : Renesas)

Options de capteur pour rétroaction

Les moteurs BLDC peuvent être contrôlés dans une topologie en boucle ouverte sans signal de rétroaction, ou via un algorithme en boucle fermée avec rétroaction d'un capteur sur le moteur. La décision est fonction de la précision, de la fiabilité et des considérations de sécurité de l'application.

L'ajout d'un capteur de rétroaction augmente le coût et la complexité de l'algorithme mais accroît la confiance dans les calculs, ce qui le rend essentiel dans de nombreuses applications. Selon l'application, le paramètre de mouvement le plus important est soit la position du rotor, soit la vitesse. Ces deux facteurs sont étroitement liés : la vitesse est la dérivée temporelle de la position, et la position est l'intégrale temporelle de la vitesse.

En fait, presque tous les capteurs de rétroaction indiquent la position et le contrôleur peut utiliser leurs signaux directement ou développer la dérivée pour déterminer la vitesse. Dans les cas les plus simples, le rôle principal du capteur de rétroaction est un contrôle de sécurité des performances de base du moteur ou un indicateur de calage, plutôt qu'un contrôle en boucle fermée.

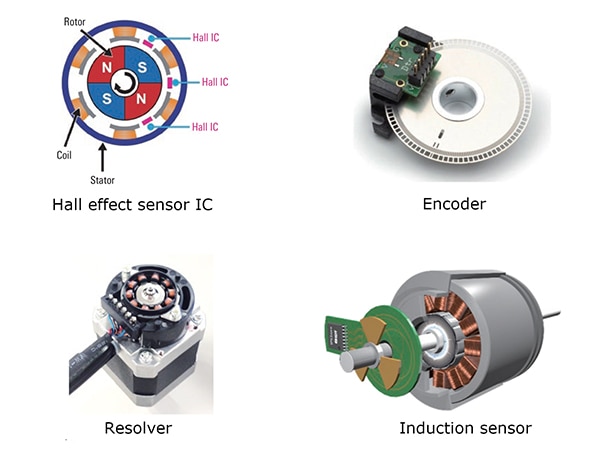

Quatre types de capteurs de rétroaction sont fréquemment utilisés : dispositifs à effet Hall, codeurs optiques, résolveurs et capteurs inductifs (Figure 6). Chacun d'eux offre des attributs de performances, une résolution et des coûts différents.

Figure 6 : Les utilisateurs disposent d'un large éventail d'options de capteurs si leur système a besoin d'un signal de rétroaction moteur : dispositifs à effet Hall, codeurs, résolveurs et capteurs inductifs. (Source de l'image : Renesas)

Figure 6 : Les utilisateurs disposent d'un large éventail d'options de capteurs si leur système a besoin d'un signal de rétroaction moteur : dispositifs à effet Hall, codeurs, résolveurs et capteurs inductifs. (Source de l'image : Renesas)

Les dispositifs à effet Hall sont généralement considérés comme les plus simples et les plus faciles à installer, et ils conviennent à de nombreuses situations. Les codeurs optiques sont disponibles dans une variété de résolutions, de faible à modérément élevée, mais ils présentent des difficultés d'installation et peuvent poser des problèmes de fiabilité à long terme. Les résolveurs et les capteurs inductifs sont plus grands, plus lourds, plus coûteux et ils posent certains défis d'interface, mais ils offrent une très haute résolution et des performances à long terme.

Alimentation

Les pôles des moteurs sans balais — qu'il s'agisse de moteurs BLDC ou de moteurs pas-à-pas — sont des « bobines » électromagnétiques et doivent donc être commandés par un courant plutôt que par une tension. Pour exciter correctement ces pôles, le système de commande moteur doit fournir ce courant via des commutateurs marche/arrêt (MOSFET dans la plupart des cas) avec une synchronisation précise, une largeur d'impulsion et des vitesses de balayage contrôlés afin de commander le moteur correctement et efficacement. La configuration de commande doit également protéger les MOSFET contre diverses conditions de défaillance telles que le calage moteur, les demandes de courant excessives, les surcharges thermiques et les courts-circuits.

Pour les moteurs relativement petits, nécessitant généralement moins de 500 milliampères (mA) à 1 ampère (A), il est possible d'embarquer les circuits d'attaque de grille MOSFET et même les MOSFET dans le boîtier de circuit intégré de commande moteur, ce qui permet de réduire au maximum l'empreinte. Bien que cela soit pratique et simplifie l'intégration, ce n'est pas un choix idéal dans de nombreux cas pour plusieurs raisons :

- Les processus semi-conducteurs pour les MOSFET hautes performances sont très différents de ceux utilisés pour la logique numérique du contrôleur, de sorte que la conception finale de la combinaison est un compromis (pouvant toutefois être acceptable).

- La gestion thermique et la dissipation de puissance du MOSFET sont largement dictées par les besoins en puissance de l'application. À mesure que les niveaux de courant et de puissance augmentent, la dissipation du MOSFET intégré et la chaleur générée peuvent rapidement dépasser les limites du boîtier. Dans ces cas, une meilleure solution consiste à séparer les fonctions numériques et d'alimentation, ce qui permet au concepteur d'optimiser le placement et la gestion thermique des MOSFET.

- Enfin, lorsque les niveaux de courant requis par le moteur augmentent, l'augmentation de la chute de tension induite par les IR dans les fils d'alimentation du moteur peut devenir un problème. Par conséquent, il est conseillé de placer les dispositifs de commutation plus près de la charge.

Pour ces raisons, de nombreux circuits intégrés de commande moteur et de contrôle de mouvement incluent toutes les fonctions nécessaires, à l'exception des MOSFET de puissance. La topologie des multiples MOSFET est souvent appelée fonction d'onduleur. L'utilisation de MOSFET discrets donne au concepteur la flexibilité de sélectionner des dispositifs avec la combinaison appropriée de spécifications pour des facteurs tels que le courant de charge, la résistance à l'état passant, le type de boîtier et les caractéristiques de commutation.

Des circuits intégrés sophistiqués pour relever les défis de la commande moteur

Par le passé, la commande moteur avancée nécessitait un assemblage de circuits intégrés. En général, cela pouvait impliquer un processeur bas de gamme pour émettre des commandes générales avec un coprocesseur numérique dédié pour mettre en œuvre les algorithmes requis ou un processeur haut de gamme pour faire les deux, ainsi que les circuits d'attaque de grille pour les dispositifs de puissance. Non seulement cela nécessitait un espace carte et une nomenclature (BOM) plus importants, mais il y avait souvent des problèmes d'intégration système et de débogage.

Les circuits intégrés de commande moteur actuels peuvent tout faire dans un seul dispositif, comme illustré avec le RAJ306010 de Renesas (Figure 7). Le RAJ306010 contient de nombreux blocs fonctionnels ciblant spécifiquement les besoins uniques des conceptions de commande moteur.

Figure 7 : Le circuit intégré RAJ306010 de Renesas est doté des fonctionnalités requises pour une commande moteur hautement avancée (à l'exception des MOSFET de puissance), et occupe donc moins d'espace qu'une solution multi-circuit tout en simplifiant à la fois la nomenclature et l'intégration de la conception. (Source de l'image : Renesas)

Figure 7 : Le circuit intégré RAJ306010 de Renesas est doté des fonctionnalités requises pour une commande moteur hautement avancée (à l'exception des MOSFET de puissance), et occupe donc moins d'espace qu'une solution multi-circuit tout en simplifiant à la fois la nomenclature et l'intégration de la conception. (Source de l'image : Renesas)

Ce circuit intégré de commande moteur à usage général est destiné aux applications de moteurs CC sans balais triphasés. Il combine et intègre étroitement deux rôles disparates dans un boîtier QFN miniature de 8 millimètres (mm) x 8 mm à 64 sorties : la fonction de contrôleur numérique et la fonction de circuit de pré-attaque essentiellement analogique. Il fonctionne à partir d'une alimentation de 6 volts (V) à 24 V et cible les applications autonomes telles que les outils électriques, les outils de jardin, les aspirateurs, les imprimantes, les ventilateurs, les pompes et la robotique. (Notez que le RAJ306001, presque identique, est une version de 6 V à 30 V qui partage la même fiche technique que le RAJ306010.)

Du côté numérique, le RAJ306010 intègre un microcontrôleur 16 bits (classe RL78/G1F de Renesas) soutenu par 64 kilo-octets (Ko) de ROM Flash, 4 Ko de ROM Flash de données et 5,5 Ko de RAM. De plus, il dispose d'un nombre important d'E/S numériques : E/S à usage général (GPIO), SPI, I2C et un UART. Il intègre également un convertisseur analogique-numérique (CAN) à 9 canaux, 10 bits pour apporter les signaux analogiques dans le dispositif.

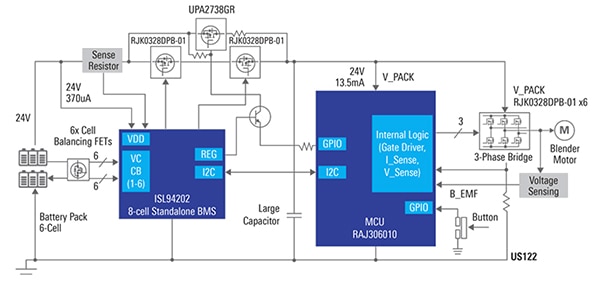

Pour utiliser le RAJ306010, le concepteur système charge les paramètres de fonctionnement désirés dans les registres de contrôle de mémoire Flash appropriés afin d'établir les conditions et les modes de fonctionnement souhaités. Le circuit intégré est alors prêt à fonctionner à la mise sous tension sans nécessiter de microcontrôleur supplémentaire, comme illustré dans le schéma fonctionnel de haut niveau d'une application typique (Figure 8).

Figure 8 : Ce schéma fonctionnel de haut niveau d'une application basique utilisant le RAJ306001 montre comment le haut niveau d'intégration minimise le recours à des composants discrets supplémentaires. (Source de l'image : Renesas)

Figure 8 : Ce schéma fonctionnel de haut niveau d'une application basique utilisant le RAJ306001 montre comment le haut niveau d'intégration minimise le recours à des composants discrets supplémentaires. (Source de l'image : Renesas)

Le côté analogique du RAJ306010 comprend trois circuits d'attaque de grille en demi-pont avec un courant de crête d'attaque de grille ajustable jusqu'à 500 mA, une fonction de générateur de temps de récupération à auto-alignement pour éviter le « shoot-through » de pont et les dommages, un amplificateur de détection du courant et un amplificateur de force contre-électromotrice. Une pompe à charge intégrée augmente l'attaque de grille fournie jusqu'à 13 V à partir d'une alimentation plus basse tension.

Les capteurs à effet Hall sont directement pris en charge, et le circuit d'entrée analogique (AFE) peut également être utilisé pour prendre en charge d'autres types de capteurs de rétroaction. Comme pour toute commande moteur correctement conçue, il existe des fonctions telles que la protection contre la surchauffe, le verrouillage en cas de sous-tension (UVLO) et de surtension, la détection de surintensité et la protection contre les conditions de blocage moteur.

L'exemple de la Figure 9 montre comment le RAJ306010 gère facilement une application autonome de base telle qu'un mixeur sans fil de 24 V, pour ne citer qu'un exemple. Notez que la majeure partie des circuits est consacrée à la charge et à la gestion du bloc-batterie à huit cellules, tandis que la commande moteur ne requiert que le circuit intégré de commande, le pont triphasé externe (onduleur), un circuit de détection de tension de rétroaction (via une résistance de détection du courant) et le bouton de démarrage de l'utilisateur.

Figure 9 : Le haut niveau d'intégration fonctionnelle du RAJ306010 montre clairement le peu de circuits et de composants supplémentaires requis pour la fonction de commande moteur principale d'un appareil électroménager de base, tel que ce mixeur alimenté par batteries. (Source de l'image : Renesas)

Figure 9 : Le haut niveau d'intégration fonctionnelle du RAJ306010 montre clairement le peu de circuits et de composants supplémentaires requis pour la fonction de commande moteur principale d'un appareil électroménager de base, tel que ce mixeur alimenté par batteries. (Source de l'image : Renesas)

Expérience pratique de la commande moteur BLDC

C'est une chose de planifier, de simuler, d'évaluer et d'ajuster une application de commande moteur « sur papier » ou sur un PC en utilisant divers modèles du système global. Cependant, c'est une autre histoire lorsqu'il s'agit de faire fonctionner un moteur réel et de tester les performances en utilisant des composants réels, des charges réelles et une dynamique réelle, et de découvrir l'impact de la définition des conditions initiales de démarrage et des modifications des différents paramètres de performances.

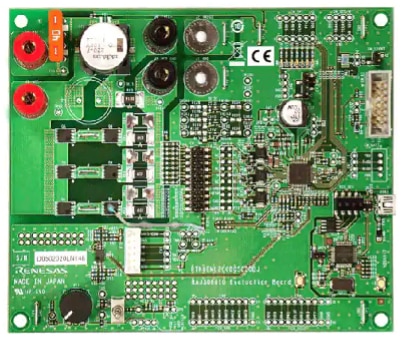

C'est là que le système d'évaluation de commande moteur RTK0EML2C0S01020BJ de Renesas (Figure 10) constitue un atout essentiel pour l'ingénieur de conception, avec l'outil Renesas Motor Workbench pour faciliter le débogage. Cet outil logiciel permet au concepteur de se familiariser avec le fonctionnement du RAJ306010, ses modes d'entrée et de sortie, et les fonctions de ses différents registres de contrôle.

Figure 10 : Cette carte, au cœur du système d'évaluation de commande moteur RTK0EML2C0S01020BJ de Renesas, utilisée conjointement avec le logiciel Renesas Motor Workbench, accélère le réglage fin des paramètres et l'évaluation des performances du moteur lors de l'utilisation du circuit intégré de commande moteur RAJ306010. (Source de l'image : Renesas)

Figure 10 : Cette carte, au cœur du système d'évaluation de commande moteur RTK0EML2C0S01020BJ de Renesas, utilisée conjointement avec le logiciel Renesas Motor Workbench, accélère le réglage fin des paramètres et l'évaluation des performances du moteur lors de l'utilisation du circuit intégré de commande moteur RAJ306010. (Source de l'image : Renesas)

Pour accélérer davantage la phase de développement du produit, le système d'évaluation inclut un moteur BLDC 24 V/420 mA avec une vitesse à vide de 3900 tr/min et un couple nominal de 19,6 mN-m (équivalent à 200 gf-cm). En outre, Renesas fournit des exemples de routines de commandes logicielles pour la commande avec ou sans capteur.

Conclusion

Les concepteurs qui intègrent des moteurs CC dans leurs systèmes disposent de nombreuses options au-delà du classique moteur CC à balais. En effet, il existe des moteurs BLDC performants et rentables qui offrent puissance et précision dans de petits boîtiers. Pour exploiter pleinement le potentiel de ces moteurs BLDC, les contrôleurs intelligents intègrent et mettent en œuvre les algorithmes nécessaires avec les paramètres souhaités par l'utilisateur. Ils fournissent également l'attaque requise pour les MOSFET de commutation du moteur et d'autres E/S analogiques pour une solution de commande moteur complète.

Comme illustré, des circuits intégrés tels que le RAJ306010 de Renesas, soutenus par des logiciels et des kits de développement, simplifient considérablement le défi de conception consistant à fournir de hautes performances, un format compact et une commande moteur efficace pour des applications telles que les appareils électroménagers, les sièges et les vitres automobiles et de nombreuses autres applications désormais courantes.

Références

- Algorithmes de commande moteur BLDC

- Système d'évaluation de commande moteur BLDC RTK0EML2C0S01020BJ pour les circuits intégrés de commande moteur RAJ3060xx

- Note d'application R01AN3786EJ0102 – Commande vectorielle sans capteur pour moteur synchrone à aimants permanents (algorithme)

- Solution pour outils électriques portables

- Mixeur sans fil 24 V

- Solutions de moteurs : environnement de développement de commande moteur convivial pour réduire les délais de commercialisation

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.