Utiliser IO-Link pour adapter facilement la connectivité RTD à l'usine intelligente

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-09-21

Les capteurs de température à résistance (RTD) sont largement utilisés comme transducteurs en raison de leur précision, de leur plage de détection étendue, de leur robustesse et d'autres attributs souhaitables. Dans les implémentations existantes, une tension proportionnelle à la température était détectée dans un RTD commandé en courant, transformée en un courant analogique de 4 mA à 20 mA et envoyée au lecteur du système ou à l'opérateur via un « émetteur » câblé.

Bien que cette approche soit efficace, directe et pratique, elle n'est pas compatible avec les architectures numériques et basées sur processeur. Une solution suggérée pour ce problème consistait à mettre à niveau l'émetteur pour numériser le signal RTD à la source à l'aide d'un convertisseur analogique-numérique (CAN) interne et à transmettre le signal via un format et un protocole d'entrée/sortie (E/S) appropriés.

Toutefois, ces améliorations ne suffisent pas à répondre aux besoins de l'usine intelligente. Les systèmes industriels d'aujourd'hui ont besoin de bien plus qu'une représentation numérisée du signal RTD. Ils requièrent un fonctionnement multicanal, un haut degré de précision dans la conversion analogique-numérique et diverses formes de détection des défaillances et de contrôle des erreurs pour garantir la validité des données reçues.

Les systèmes industriels actuels doivent également pouvoir ajuster à distance les paramètres clés de l'interface du capteur. Enfin, ils ont besoin d'un format E/S et d'une interface robustes, capables de prendre en charge des fonctionnalités avancées de configuration et de reporting des données, et de garantir l'intégrité des données.

Cet article donne un aperçu des RTD et de leur évolution. Il présente IO-Link comme option d'interface. Il explique comment mettre en œuvre un canal de détection de température basé sur RTD hautes performances avec un circuit d'entrée analogique (AFE) avancé et un circuit intégré de mise en forme des signaux. Un kit approprié est présenté pour aider à évaluer un émetteur-récepteur IO-Link pour une implémentation RTD.

Principes de base des RTD

Un RTD traduit la variable de température physique en signal électrique et est généralement utilisé pour mesurer des températures comprises entre -200°C et +850°C, avec une réponse hautement linéaire sur cette plage de températures. Les éléments métalliques fréquemment utilisés dans les RTD incluent le nickel (Ni), le cuivre (Cu) et le platine (Pt), les RTD en platine Pt100 (100 ohms (Ω)) et Pt1000 (1000 Ω) étant les plus courants.

Une interface RTD peut être composée de deux, trois ou quatre fils, les versions à trois et quatre fils étant les plus populaires. Puisqu'il s'agit de dispositifs passifs, les RTD nécessitent un courant d'excitation pour produire une tension de sortie. Cela est généralement effectué à l'aide d'une référence de tension, mise en tampon par un amplificateur opérationnel. Le courant est commandé dans le RTD pour produire un signal de tension de sortie entre ses deux bornes, variant en réponse aux changements de température.

Ce signal varie de dizaines à centaines de millivolts (mV) selon le type de RTD utilisé et la température mesurée. Il est ensuite mis en forme et envoyé à un lecteur analogique, un enregistreur à bande, un affichage numérique ou un système de contrôle basé sur un processeur.

Tout a commencé avec la boucle entièrement analogique

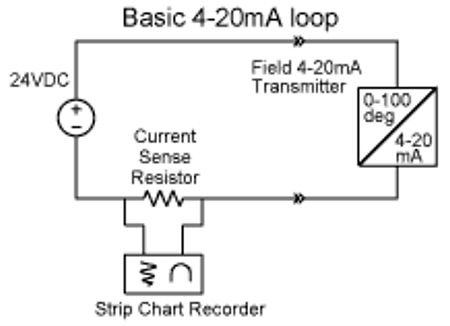

Historiquement, l'interface électronique de base des systèmes de mesure et de contrôle industriels était la boucle de courant de 4 milliampères (mA) à 20 mA. Cette interface peut être utilisée à la fois pour les capteurs et les actionneurs. Pour les capteurs, le signal du transducteur est amplifié et mis en forme à la source avant d'être transformé en un signal allant de 4 mA (représentant la limite basse de la plage) à 20 mA pour la limite haute (Figure 1).

Figure 1 : La mesure de la température dans les environnements industriels repose traditionnellement sur une boucle de courant de 4 mA à 20 mA entre l'interface RTD et le lecteur situé à une certaine distance. (Source de l'image : Analog Devices)

Figure 1 : La mesure de la température dans les environnements industriels repose traditionnellement sur une boucle de courant de 4 mA à 20 mA entre l'interface RTD et le lecteur situé à une certaine distance. (Source de l'image : Analog Devices)

La distance entre le capteur et le lecteur peut atteindre plusieurs dizaines de mètres. Il existe donc plusieurs raisons d'utiliser une boucle de courant pour la liaison :

- En tant que signal alimenté en courant plutôt que source commandée en tension, la boucle n'est pas affectée par la distance. Il n'y a aucune préoccupation concernant la chute de tension IR et le courant ne peut pas être « perdu » dans les fils de boucle.

- En tant que liaison à faible impédance, elle est relativement insensible aux interférences électromagnétiques (EMI) et à la corruption du signal, même sur de longues distances.

- Enfin, la boucle de courant s'auto-diagnostique : le courant tombe à zéro si la boucle est interrompue (le mode de défaillance le plus courant). Cette chute de courant est facilement détectée.

L'unité électronique qui effectue le traitement du signal entièrement analogique s'appelle l'émetteur. Les premiers émetteurs basés sur circuit intégré nécessitaient une alimentation locale séparée pour leur fonctionnement. L'alimentation était utilisée pour exciter le capteur (si nécessaire) et alimenter les circuits de mise en forme. Par la suite, les circuits intégrés d'émetteur basse consommation ont ajouté des fonctionnalités et des caractéristiques, ainsi qu'une capacité très importante : ils étaient « alimentés par boucle » et pouvaient tirer leur courant de fonctionnement des 4 mA « inutilisés » du courant de boucle, éliminant ainsi le besoin d'une alimentation locale.

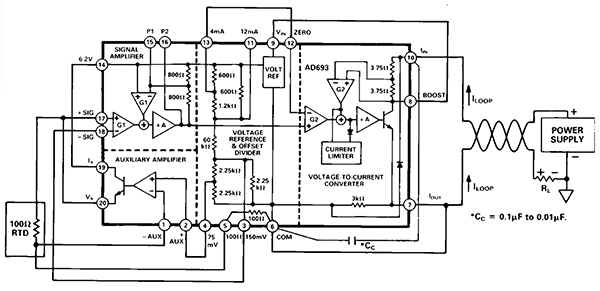

Par exemple, l'AD693 d'Analog Devices est un émetteur de capteur alimenté par boucle de 4 mA à 20 mA, qui a été introduit dans les années 1980 (Figure 2). Il est toujours disponible dans son boîtier DIP en céramique d'origine ainsi que dans un boîtier plus récent à montage en surface, témoignage de la longévité de ce circuit intégré à vocation industrielle.

Figure 2 : L'émetteur RTD AD693 entièrement analogique, alimenté par boucle, élimine le besoin d'une alimentation à l'extrémité de l'interface RTD de la boucle de courant. (Source de l'image : Analog Devices)

Figure 2 : L'émetteur RTD AD693 entièrement analogique, alimenté par boucle, élimine le besoin d'une alimentation à l'extrémité de l'interface RTD de la boucle de courant. (Source de l'image : Analog Devices)

Passer au numérique

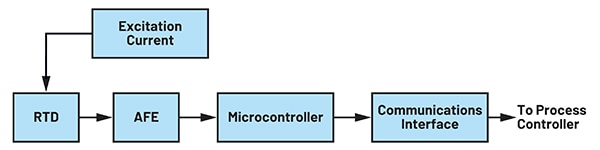

Avec la généralisation de la commande numérique, il a été nécessaire de numériser le signal de boucle de courant analogique. Pour y parvenir aujourd'hui, un AFE est nécessaire pour amplifier et mettre en forme le signal RTD de faible amplitude afin que le CAN puisse le numériser. Le signal numérisé est ensuite envoyé au contrôleur de processus, tel qu'un microcontrôleur (MCU), via une interface de communication (Figure 3).

Figure 3 : Le passage à la commande numérique a nécessité un AFE avec une sortie compatible MCU. (Source de l'image : Analog Devices)

Figure 3 : Le passage à la commande numérique a nécessité un AFE avec une sortie compatible MCU. (Source de l'image : Analog Devices)

En raison des exigences de processus de circuits intégrés et techniques contradictoires de l'AFE sensible par rapport aux E/S numériques, la mise en œuvre de l'AFE critique et des circuits d'interface numérique associés est un défi et nécessite plusieurs circuits intégrés. Heureusement, les avancées des technologies de circuits intégrés ont rendu possible une interface RTD monopuce hautement intégrée. De plus, ces circuits intégrés incluent de nombreuses autres fonctionnalités nécessaires pour un système plus sophistiqué et sans erreur.

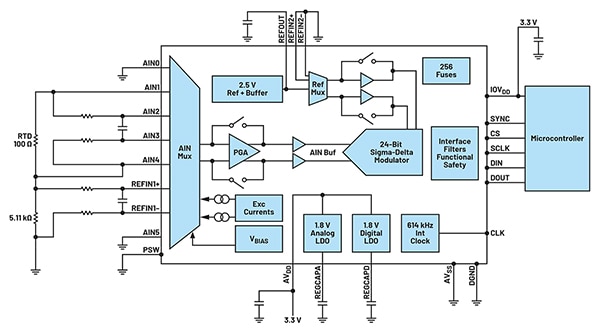

Un exemple de solution intégrée monopuce est l'AD7124-4, un AFE RTD complet dans un seul boîtier (Figure 4). Ce circuit intégré 24 bits à quatre canaux, à faible bruit et basse consommation, comprend un amplificateur à gain programmable (PGA) et une référence de tension. Il fournit également le courant d'excitation pour le RTD, éliminant ainsi le recours à une source de courant de précision distincte.

Figure 4 : L'AD7124-4 est une interface RTD à plusieurs canaux complète, incluant la source de courant, la mise en forme des signaux et la numérisation. (Source de l'image : Analog Devices)

Figure 4 : L'AD7124-4 est une interface RTD à plusieurs canaux complète, incluant la source de courant, la mise en forme des signaux et la numérisation. (Source de l'image : Analog Devices)

En plus des fonctionnalités clés embarquées dans l'AD7124-4, le dispositif fournit également plusieurs types et niveaux de fonctions d'auto-diagnostic et de détection d'erreurs qui l'aident à obtenir la certification de niveau d'intégrité de sûreté SIL (Safety Integrity Level). Cette certification est essentielle pour les applications stratégiques et haute fiabilité.

L'interface numérique entre l'AD7124-4 et son microcontrôleur associé est une interface série à trois ou quatre fils, compatible avec SPI, QSPI, MICROWIRE et DSP. Cependant, ces interfaces ne conviennent pas à une connexion directe ou à une utilisation avec de longs chemins de signaux. Au lieu de cela, cette longue liaison doit être formée via un adaptateur ou un translateur d'interface/de format qui implémente les protocoles réseau sélectionnés pour se connecter au contrôleur de processus. Cette interface utilisera probablement un réseau industriel tel que PROFINET ou Industrial Ethernet.

Cependant, l'utilisation de ces interfaces spécialisées présente plusieurs inconvénients. Par exemple, l'ajout d'un circuit spécifique au réseau dans la conception du capteur augmente considérablement les coûts, surtout si les réseaux industriels sont propriétaires. Cela limite également le marché d'un capteur aux clients utilisant déjà ce réseau. Pour qu'un même capteur fonctionne avec différents protocoles réseau, il faut revoir la conception.

Une autre complication frustrante est que le nombre et le type de fonctionnalités de diagnostic varient considérablement selon les types de réseaux. En fonction du choix du format d'interface et du protocole, il peut être difficile pour les opérateurs de l'usine d'identifier et de réparer les capteurs et de résoudre les problèmes de performances qui surviennent une fois qu'ils ont été installés sur le terrain.

IO-Link répond aux défis de connectivité

Les concepteurs d'usines intelligentes ont besoin de capteurs et d'actionneurs intelligents, flexibles et faciles à déployer pour améliorer la prise de décision en vue d'optimiser les processus de production. Une approche viable consiste à concevoir un capteur indépendant des différents réseaux industriels, réduisant ainsi les coûts de développement et étendant la base de clients potentielle. La technologie IO-Link offre cette approche en permettant aux capteurs traditionnels de devenir intelligents.

En utilisant des émetteurs-récepteurs maîtres et périphériques IO-Link, les concepteurs de systèmes industriels disposent d'un moyen puissant et flexible de rapprocher l'intelligence de l'automate programmable (PLC) ou d'un autre contrôleur système des capteurs dans l'usine (Figure 5).

Figure 5 : Avec des émetteurs-récepteurs maîtres et périphériques IO-Link entre le microcontrôleur d'un capteur et un contrôleur de processus, le système de données industrielles devient plus puissant et plus flexible. (Source de l'image : Analog Devices)

Figure 5 : Avec des émetteurs-récepteurs maîtres et périphériques IO-Link entre le microcontrôleur d'un capteur et un contrôleur de processus, le système de données industrielles devient plus puissant et plus flexible. (Source de l'image : Analog Devices)

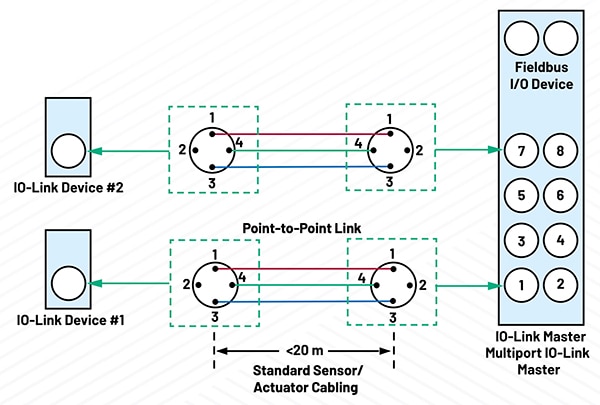

IO-Link est une interface de communication point-à-point à trois fils avec des connecteurs, des câbles et des protocoles standardisés, qui relie les capteurs (et actionneurs) aux réseaux de contrôle industriel. Dans les applications IO-Link, un émetteur-récepteur agit comme une interface de couche physique (PHY) avec un microcontrôleur ou un autre contrôleur exécutant le protocole de couche liaison de données. IO-Link est conçu pour fonctionner dans l'infrastructure d'actionneurs et de capteurs à trois fils standard, comprenant un maître IO-Link et des composants périphériques IO-Link (Figure 6).

Figure 6 : L'interconnexion physique IO-Link dispose d'un maître IO-Link et prend en charge plusieurs composants périphériques IO-Link. (Source de l'image : Analog Devices)

Figure 6 : L'interconnexion physique IO-Link dispose d'un maître IO-Link et prend en charge plusieurs composants périphériques IO-Link. (Source de l'image : Analog Devices)

L'avantage de l'utilisation d'IO-Link est qu'il gère quatre types différents de données de transmission : processus, diagnostics, configuration et événements. Cela permet aux capteurs d'être rapidement identifiés, tracés et pris en charge en cas de dysfonctionnement. IO-Link permet également la configuration à distance. Par exemple, si le seuil de température pour le déclenchement d'une alarme de processus doit être modifié, cela peut être effectué à distance sans qu'un technicien n'ait besoin de se déplacer à l'usine.

La connexion point-à-point entre le maître IO-Link (passerelle ou contrôleur multiport) et le périphérique IO-Link (capteur ou actionneur) utilise des connecteurs standard communs aux systèmes industriels (les connecteurs M8 et M12 sont les plus utilisés) et un câble non blindé pouvant mesurer jusqu'à 20 mètres (m) de long. Le maître peut avoir plusieurs ports (le plus souvent quatre ou huit).

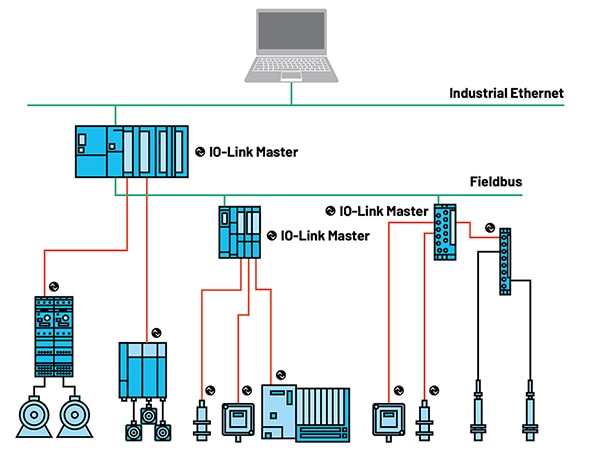

Chaque port du maître se connecte à un périphérique IO-Link unique, qui peut fonctionner soit en mode d'entrée simple/sortie simple SIO (E/S standard), soit en mode de communication bidirectionnel. IO-Link est conçu pour fonctionner avec les architectures industrielles existantes telles que Fieldbus ou Industrial Ethernet. Il se connecte aux PLC ou aux interfaces homme-machine (IHM) existants, permettant son adoption rapide (Figure 7).

Figure 7 : IO-Link fonctionne avec une gamme d'architectures industrielles existantes et peut interfacer avec les PLC ou IHM existants. (Source de l'image : Analog Devices)

Figure 7 : IO-Link fonctionne avec une gamme d'architectures industrielles existantes et peut interfacer avec les PLC ou IHM existants. (Source de l'image : Analog Devices)

Compte tenu de la réalité des applications et installations industrielles, un contrôleur ou maître IO-Link peut automatiquement écrire les paramètres d'un capteur IO-Link remplacé sur le nouveau. Cette fonctionnalité permet l'échange rapide et sans erreur des capteurs et réduit le temps nécessaire pour relancer le fonctionnement du système après le remplacement d'un capteur.

La fonctionnalité IO-Link dans un système réduit la maintenance, augmente la disponibilité et transforme une installation manuelle de capteurs en une installation qui permet à un utilisateur de bénéficier d'une solution plug-and-play. Les réglages des paramètres peuvent être téléchargés depuis le contrôleur pour configurer (ou reconfigurer) un dispositif. Il n'est donc plus nécessaire de faire appel à un technicien dans l'usine pour la configuration initiale, et les temps d'arrêt des machines sont réduits lorsque les dispositifs doivent être reconfigurés. IO-Link permet des diagnostics continus, un enregistrement amélioré des données et une détection accrue des erreurs afin de réduire davantage les coûts d'exploitation.

Les émetteurs-récepteurs implémentent la liaison physique

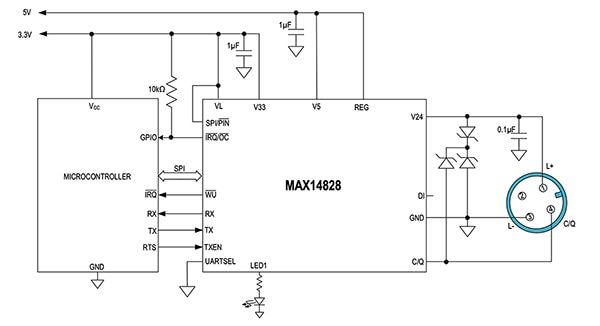

Des émetteurs-récepteurs sont nécessaires pour mettre en œuvre IO-Link au niveau physique. Le circuit intégré d'émetteur-récepteur périphérique IO-Link MAX14828ATG+ et l'émetteur-récepteur maître IO-Link MAX14819ATM+ complémentaire sont des circuits hautement intégrés, donc bien adaptés aux solutions de capteurs robustes dans une empreinte compacte. De plus, il existe des régulateurs à faible chute de tension (LDO) embarqués pour l'alimentation, et des circuits d'attaque LED pour les indicateurs locaux.

L'émetteur-récepteur IO-Link MAX14828ATG+ intègre les fonctions haute tension fréquentes dans les capteurs industriels (Figure 8). Il est doté d'un circuit d'attaque ultrabasse consommation avec protection active contre la polarité inverse. Une entrée numérique auxiliaire est fournie pour permettre les mises à jour micrologicielles via une interface UART. Le dispositif inclut des régulateurs linéaires embarqués de 3,3 volts (V) et 5 V pour les rails d'alimentation analogiques/logiques à faible bruit.

Figure 8 : Le circuit intégré d'émetteur-récepteur IO-Link MAX14828ATG+ fournit l'interface critique entre le microcontrôleur du capteur et la liaison physique (connecteur et câble). (Source de l'image : Analog Devices)

Figure 8 : Le circuit intégré d'émetteur-récepteur IO-Link MAX14828ATG+ fournit l'interface critique entre le microcontrôleur du capteur et la liaison physique (connecteur et câble). (Source de l'image : Analog Devices)

Le MAX14828ATG+ peut être configuré et surveillé soit via l'interface SPI, soit en définissant les broches de l'interface logique. Pour la flexibilité et la personnalisation des applications, il offre plusieurs fonctions programmables qui permettent à l'utilisateur d'optimiser le fonctionnement et la dissipation de puissance pour diverses charges et divers scénarios d'application.

La protection contre les transitoires est renforcée par une tolérance aux hautes tensions, qui permet l'utilisation de dispositifs de suppression de tension transitoire (TVS) compacts. Les autres fonctionnalités de protection incluent des valeurs nominales maximales absolues de 65 V sur les broches d'interface et d'alimentation, des filtres anti-pointes de conversion pour améliorer les performances en matière de bruit et de résistance aux rafales, le blocage thermique, une protection d'alimentation enfichable à chaud et une protection contre la polarité inverse de toutes les entrées et sorties de l'interface du capteur. L'émetteur-récepteur est disponible dans un boîtier TQFN à 24 broches mesurant 4 millimètres (mm) × 4 mm ou dans un boîtier WLP de 2,5 mm × 2,5 mm. Sa plage de températures de fonctionnement s'étend de -40°C à +125°C.

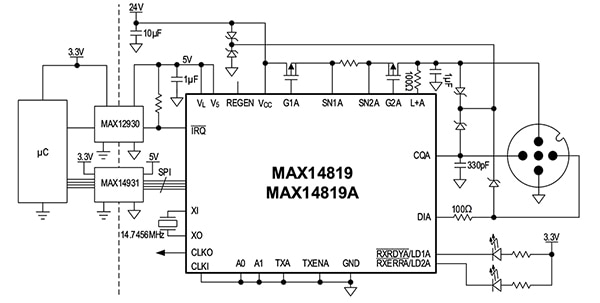

Conçu pour fonctionner avec le MAX14828ATG+, mais sans se limiter à ce circuit intégré complémentaire, le MAX14819ATM+ est un émetteur-récepteur maître IO-Link à deux canaux basse consommation (Figure 9). Il offre également des contrôleurs d'alimentation de capteurs/actionneurs et dispose de deux canaux d'entrée numériques auxiliaires. Il est entièrement conforme aux dernières spécifications de test et normes d'entrée binaire et IO-Link telles que CEI 61131-2, CEI 61131-9 SDCI et IO-Link 1.1.3.

Figure 9 : L'émetteur-récepteur maître IO-Link à deux canaux MAX14819ATM+ est entièrement conforme aux dernières normes et spécifications IO-Link et autres normes et spécifications pertinentes. (Source de l'image : Analog Devices)

Figure 9 : L'émetteur-récepteur maître IO-Link à deux canaux MAX14819ATM+ est entièrement conforme aux dernières normes et spécifications IO-Link et autres normes et spécifications pertinentes. (Source de l'image : Analog Devices)

Le gestionnaire de trames IO-Link intégré du MAX14819ATM+ élimine le recours à des UART externes. Il est cependant configurable pour utiliser des UART externes. Pour faciliter la sélection du microcontrôleur associé, l'émetteur-récepteur maître dispose de gestionnaires de trames qui fonctionnent avec les UART et FIFO. Le MAX14819ATM+ est également doté de temporisateurs de cycles autonomes, réduisant ainsi le besoin d'une temporisation précise du contrôleur. Les séquenceurs d'établissement de communication intégrés simplifient également la gestion d'activation.

Comme le MAX14828ATG+, le MAX14819ATM+ fournit des rails d'alimentation locaux et offre une protection supplémentaire. Il intègre deux contrôleurs d'alimentation de capteur basse consommation avec des capacités avancées de limitation du courant, de blocage du courant inverse et de protection contre la polarité inverse pour permettre des solutions robustes et basse consommation. Des fonctions de protection supplémentaires incluent la protection contre la polarité inverse et la tolérance aux surtensions sur toutes les broches d'interface, des valeurs nominales maximales absolues de 65 V pour la flexibilité TVS et des filtres anti-pointes de conversion pour une meilleure résilience aux rafales. Le MAX14819ATM+ est fourni en boîtier TQFN à 48 broches de 7 mm × 7 mm et il offre une plage de températures de fonctionnement étendue de -40°C à +125°C.

Kit d'évaluation pour le développement de conceptions IO-Link

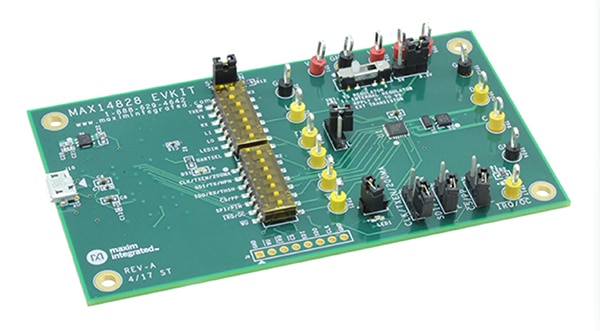

Acquérir une expérience pratique avec IO-Link en général, et avec l'émetteur-récepteur IO-Link MAX14828ATG+ en particulier, est une étape importante pour respecter les délais de conception. À cette fin, le kit d'évaluation MAX14828EVKIT# entièrement assemblé et testé contient un émetteur-récepteur périphérique compatible IO-Link avec des bornes d'interface IO et SPI (Figure 10).

Figure 10 : Le kit d'évaluation MAX14828EVKIT# permet aux concepteurs d'initialiser et d'évaluer les performances de l'émetteur-récepteur IO-Link MAX14828ATG+ rapidement et facilement. (Source de l'image : Analog Devices)

Figure 10 : Le kit d'évaluation MAX14828EVKIT# permet aux concepteurs d'initialiser et d'évaluer les performances de l'émetteur-récepteur IO-Link MAX14828ATG+ rapidement et facilement. (Source de l'image : Analog Devices)

Le fonctionnement de ce kit d'évaluation requiert un PC compatible Windows connecté via un câble USB. Avec le logiciel associé et l'ajout d'une alimentation CC de 24 V/500 mA fournie par l'utilisateur, d'un multimètre, d'un générateur de fonctions et d'un oscilloscope, le kit permet aux concepteurs de configurer, de tester et d'évaluer le MAX14828ATG+. La documentation associée comprend des instructions de configuration et d'utilisation, un diagramme schématique, une nomenclature (BOM) complète et des images de toutes les couches de la disposition du circuit imprimé.

Conclusion

Une mesure de température efficace, précise et fiable dans les environnements industriels à l'aide de RTD commence par un AFE hautes performances pour la mise en forme et la numérisation des signaux. Le transfert de ces données vers le contrôleur système requiert une liaison de données appropriée. Comme illustré, les interfaces de capteurs basées sur IO-Link, prises en charge par des circuits intégrés de niveau physique appropriés, fournissent des fonctions de base ainsi qu'une configuration avancée, une détection et des diagnostics de défaillances, et des fonctionnalités de gestion pour simplifier et accélérer les déploiements de RTD dans les usines intelligentes.

Lecture recommandée

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.