Utiliser des solutions de traçabilité 4.0 pour améliorer la sécurité, la conformité et le suivi des produits

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-02-07

Le suivi et la traçabilité des actifs en temps réel dans les entrepôts et les usines constituent un aspect important de l'Industrie 4.0 et de la gestion de la chaîne d'approvisionnement pour les pièces et sous-assemblages automobiles, les produits blancs grand public, l'aérospatiale, les transports et la production de systèmes électroniques. La traçabilité est particulièrement importante : elle inclut le suivi de l'emplacement et la documentation de l'historique et de l'utilisation des matières premières, des composants, des sous-assemblages et des produits finis. En plus de soutenir le rendement de production et la qualité des produits, la traçabilité 4.0 est un aspect essentiel de la sécurité des produits, y compris la protection contre les composants contrefaits, la prise en charge des rappels précis et la garantie de conformité réglementaire.

Les solutions de traçabilité 4.0 reposent sur le marquage de chaque composant individuel, souvent au moyen de codes-barres 1D ou 2D sur les étiquettes ou directement sur les articles, et sur le suivi actif du mouvement des articles tout au long du processus de production. Cela peut représenter un véritable défi. Par exemple, une automobile typique comporte plus de 20 000 composants dont il faut assurer le suivi. La mise en œuvre de la traçabilité 4.0 peut être complexe. Il ne suffit pas de marquer chaque composant. Il est préférable d'utiliser une seule plateforme d'imagerie pour la lecture des codes-barres et l'inspection visuelle des articles. De plus, les imageurs doivent pouvoir fonctionner dans des environnements industriels difficiles et dans des conditions d'éclairage variables.

Pour répondre aux besoins de traçabilité de l'Industrie 4.0, les concepteurs peuvent se tourner vers des imageurs industriels intelligents qui peuvent lire les codes-barres 1D et 2D pour l'inspection visuelle et qui sont disponibles avec un autofocus pour améliorer les performances d'imagerie. Ces imageurs intelligents incluent des algorithmes de décodage avancés qui peuvent lire même les codes-barres endommagés. Ils sont dotés d'une double fenêtre frontale pour minimiser les problèmes de condensation, et d'une protection IP65/67 pour garantir les performances en environnements difficiles.

Cet article décrit le développement de la traçabilité 4.0 et la manière dont elle prend en charge la sécurité des produits, le suivi des produits et la conformité aux réglementations. Il étudie les types de codes-barres de base et les logiciels de reconstruction permettant de lire les codes-barres endommagés, se penche sur les problèmes d'intégration des systèmes et sur les compromis entre les systèmes d'autofocus mécaniques et à lentille liquide et conclut en présentant des imageurs industriels intelligents d'Omron ainsi qu'un outil de développement logiciel permettant de configurer les applications de lecture de codes-barres et de vision industrielle.

Où se situe la traçabilité 4.0 ?

La traçabilité 4.0 fait partie intégrante de l'Industrie 4.0. Mais toutes les opérations de fabrication ne relèvent pas de l'Industrie 4.0. D'autres cas d'utilisation, comme la vente au détail et l'entreposage, ne nécessitent pas de traçabilité 4.0. Alors, comment est née la traçabilité 4.0 (Figure 1) ?

- La traçabilité 1.0 s'appuie généralement sur les codes-barres pour identifier automatiquement les produits afin d'améliorer la précision et le rendement.

- La traçabilité 2.0 a fait son entrée dans la gestion de la chaîne d'approvisionnement grâce aux codes de date et de lot. Elle a été conçue pour soutenir des niveaux de qualité plus élevés, améliorer la confiance des consommateurs et prendre en charge les rappels de produits ciblés. Elle est toujours utilisée dans le secteur de la vente au détail. De plus, la FDA (Food and Drug Administration) aux États-Unis l'utilise pour les identificateurs uniques de dispositifs (UDI) pour les dispositifs médicaux. C'est à cette époque que l'Organisation internationale de normalisation (ISO) a commencé à développer des spécifications de qualité pour les codes-barres.

- La traçabilité 3.0 a marqué le début du suivi des dispositifs individuels au lieu des codes de date et de lot. Les technologies de marquage direct des pièces (DPM) pour les pièces en plastique et en métal ont été développées pour une utilisation en environnements industriels difficiles. La base des programmes anti-contrefaçon a été développée pour garantir l'authenticité des produits et des composants.

- La traçabilité 4.0 est la mise en œuvre complète, y compris l'historique complet des pièces et le tolérancement géométrique et dimensionnel (GD&T) des pièces individuelles. Le GD&T est essentiel dans la fabrication de précision telle que l'aérospatiale et l'automobile. Il permet l'installation des pièces en fonction de leurs valeurs GD&T exactes, garantissant des assemblages de haute précision et la prise en charge de systèmes de haute qualité.

Figure 1 : La traçabilité 4.0 fait partie intégrante de l'Industrie 4.0 mais ne remplace pas entièrement les générations précédentes de traçabilité. (Source de l'image : Omron)

Figure 1 : La traçabilité 4.0 fait partie intégrante de l'Industrie 4.0 mais ne remplace pas entièrement les générations précédentes de traçabilité. (Source de l'image : Omron)

Types et normes de codes-barres

Les types de codes-barres ont évolué et se sont étendus avec la sophistication de la traçabilité. Aujourd'hui, il existe plusieurs types de codes-barres courants, notamment les codes linéaires, les codes 2D (comme Data Matrix, QR Code et code Aztec) et les codes linéaires empilés (comme PDF 417, Micro PDF et codes composites) (Figure 2). Ils peuvent être imprimés sur des étiquettes attachées, ou directement sur la pièce. Il y a un large éventail de normes. Les exemples incluent :

- AIAG B4 – Automotive Industry Action Group, identification et suivi des pièces

- AS9132 – Society of Aerospace Engineers, exigences de qualité Data Matrix pour le marquage des pièces

- EIA 706 – Electronics Industry Association, marquage des composants

- ISO/CEI 16022 – Spécification de la symbologie internationale

- ISO/CEI 15418 – Sémantique des formats de données de symboles

- ISO/CEI 15434 – Syntaxe des formats de données de symboles

- ISO/CEI 15415 – Norme de qualité d'impression 2D

- ISO/CEI 15416:2016 – Norme de qualité d'impression 1D

- ISO/CEI TR 29158:2011 – Consignes de qualité DPM

- SPEC 2000 – Air Transport Association, commerce électronique, y compris l'identification permanente des pièces

- IUID – U.S. Department of Defense, identification permanente et unique des articles

- UDI – FDA, identification des dispositifs médicaux

Figure 2 : La traçabilité 4.0 peut prendre en charge l'utilisation de différents styles de codes-barres. (Source de l'image : Omron)

Figure 2 : La traçabilité 4.0 peut prendre en charge l'utilisation de différents styles de codes-barres. (Source de l'image : Omron)

Qu'en est-il des codes-barres endommagés ?

Le marquage des codes-barres est sujet à des variations et n'est pas parfait. Même les codes-barres correctement imprimés peuvent être endommagés ou déformés au cours du processus de fabrication. Le manque de contraste entre la surface de la pièce et le code-barres ainsi que l'éclairage très variable dans les environnements industriels font partie des défis qui doivent être relevés lors du développement d'une infrastructure de traçabilité 4.0.

Pour résoudre le problème de lecture précise d'une large gamme de codes-barres dans de nombreuses conditions différentes, Omron propose ses algorithmes X-Mode qui peuvent lire pratiquement tous les codes sur toutes les surfaces, qu'elles soient brillantes, texturées ou incurvées. L'utilisation de X-Mode permet de minimiser les « non-lectures », ce qui réduit les retards et les temps d'arrêt.

X-Mode utilise un traitement d'image numérique avancé et une analyse des pixels pour rendre lisibles les symboles déformés, endommagés, mal imprimés ou décalés. Pour les codes DPM, tels que les codes imprimés par jet d'encre sur du carton et d'autres emballages, ou les marques de pointes sur des surfaces métalliques réfléchissantes, X-Mode améliore le contraste et la netteté de l'image pour une lecture et une interprétation fiables des codes, même en environnements dynamiques (Figure 3). X-Mode prend également en charge le décodage omnidirectionnel, ce qui augmente la plage d'angles de montage utilisables et simplifie l'intégration des lecteurs de codes-barres.

Figure 3 : L'imagerie numérique avancée et le traitement des pixels permettent au logiciel X-Mode de lire les codes même dans des conditions difficiles. (Source de l'image : Omron)

Figure 3 : L'imagerie numérique avancée et le traitement des pixels permettent au logiciel X-Mode de lire les codes même dans des conditions difficiles. (Source de l'image : Omron)

Intégration système

Les véritables systèmes de traçabilité 4.0 nécessitent plusieurs caméras intégrées dans un système facile à utiliser et à gérer. Avec ces imageurs industriels intelligents, les ingénieurs de processus peuvent combiner jusqu'à huit lecteurs à l'aide d'un commutateur Ethernet pour prendre en charge l'inspection de produits et la lecture de codes à 360 degrés lorsqu'une sortie combinée de plusieurs codes est nécessaire ou lorsque l'emplacement du code est imprévisible.

La fabrication très diversifiée typique des opérations Industrie 4.0 peut être prise en charge par la sélection automatique de plusieurs paramètres pour maximiser les taux de lecture et la vitesse de ligne en utilisant les meilleures options en fonction de la taille et du type de code-barres, de l'éclairage et du contraste, et de l'emplacement. Le système utilise les méthodes de classification standard ISO pour contrôler en ligne la qualité des codes-barres, et peut déclencher une alerte si la qualité est inférieure à un seuil défini par l'utilisateur.

Ces imageurs industriels intelligents sont dotés d'une interface de lecteur de codes-barres intégrée basée Web. Chaque imageur est accessible en toute sécurité sur n'importe quel appareil connecté à Internet grâce à son adresse IP. La structure ouverte du protocole simplifie l'intégration des dispositifs et élimine les problèmes d'incompatibilité des dispositifs. L'intégration Web comprend trois niveaux d'accès utilisateur. Au niveau de sécurité et d'accès le plus élevé, les utilisateurs peuvent modifier les paramètres pouvant être enregistrés dans la mémoire interne du lecteur ou sur des dispositifs externes et transférés vers d'autres dispositifs pour accélérer l'intégration de nouveaux équipements et les besoins environnementaux changeants.

Pour réduire le coût global de l'équipement, le statut d'inspection de plusieurs lecteurs peut être surveillé avec un seul dispositif. Tandis que les imageurs standard nécessitent un écran par dispositif, ces imageurs industriels intelligents ne requièrent qu'un seul écran pour plusieurs dispositifs. Cela simplifie l'installation et la surveillance de plusieurs imageurs. De plus, un logiciel de surveillance Web est intégré à chaque imageur industriel intelligent, ce qui permet de surveiller à distance plusieurs imageurs à l'aide d'une tablette ou d'un ordinateur personnel.

Options d'autofocus

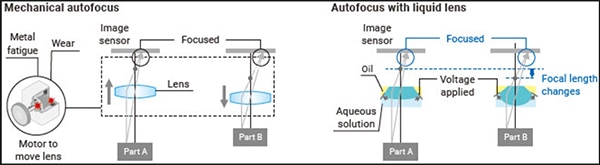

La capacité d'autofocus peut avoir un impact significatif sur les performances des systèmes de lecture de codes-barres en environnements difficiles. Ces imageurs industriels intelligents offrent un choix d'autofocus mécanique ou à lentille liquide. L'autofocus mécanique est implémenté avec un petit moteur. De par sa nature mécanique, il est sujet à l'usure et à la fatigue du métal et peut nécessiter un remplacement annuel. L'autofocus à lentille liquide modifie la distance focale de la lentille en appliquant une tension pour modifier la forme d'une structure interne composée d'huile et d'eau (Figure 4). Comme il n'y a pas d'usure mécanique, les mécanismes d'autofocus liquide peuvent avoir une durée de vie de plusieurs années. Grâce à la technologie de lentille liquide, l'imageur peut faire automatiquement la mise au point de 50 millimètres (mm) à 1200 mm et lire même les symboles Data Matrix haute densité sur des cartes à circuit imprimé complexes. Les imageurs dotés de l'un ou l'autre type d'autofocus peuvent lire n'importe quel code en quelques secondes après avoir été connectés, sans qu'aucune configuration ne soit nécessaire.

Figure 4 : L'autofocus mécanique (à gauche) requiert plus de maintenance et entraîne plus de temps d'arrêt que l'autofocus à lentille liquide (à droite). (Source de l'image : Omron)

Figure 4 : L'autofocus mécanique (à gauche) requiert plus de maintenance et entraîne plus de temps d'arrêt que l'autofocus à lentille liquide (à droite). (Source de l'image : Omron)

Imageurs industriels intelligents

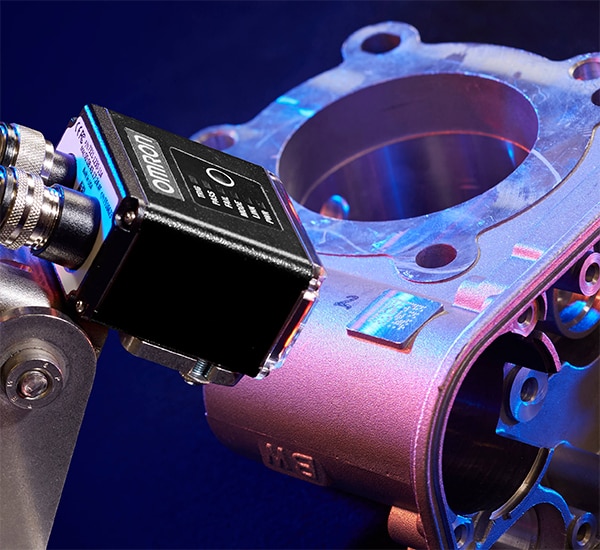

Les lecteurs de codes MicroHAWK d'Omron offrent un fonctionnement rapide et fiable. Ils sont dotés d'un boîtier ultracompact renforcé, avec construction à double fenêtre frontale pour éviter la condensation d'humidité dans la fenêtre. Selon le modèle, ils sont disponibles avec une protection IP65/67 pour garantir les performances en environnements difficiles. Les résolutions d'image sont disponibles de 0,3 à 5 mégapixels. Ces imageurs sont disponibles avec des options d'optique, d'éclairage et de filtrage afin d'optimiser le dispositif pour l'environnement d'exploitation spécifique et les besoins d'imagerie. Les fonctionnalités du MicroHAWK incluent :

- Connectivité Ethernet/IP, Ethernet TCP/IP et PROFINET

- Entrée d'alimentation de 5 à 30 VCC avec option pour Power over Ethernet (PoE)

- Processeur de 800 MHz pour un traitement rapide des images

- La fonction d'étalonnage non linéaire (NLC) améliore les performances de mesure et de localisation d'un facteur 20 en annulant la distorsion de la lentille. Les mesures sont fournies en mm et en pixels.

Le même dispositif peut prendre en charge jusqu'à 60 images par seconde pour la lecture des codes-barres et l'inspection visuelle. Les exemples de lecteurs de codes MicroHAWK incluent :

- V430-F000W12M-SRP : imageur 1,2 MP avec lentille à grand champ de vision et distance focale de 5,2 mm, plus autofocus standard, lumière extérieure rouge standard et imagerie plus-mode (Figure 5)

- V430-F000L12M-SRX : imageur 1,2 MP avec lentille étroite de 16 mm et autofocus jusqu'à 1160 mm, lumière extérieure rouge standard et imagerie X-Mode

Figure 5 : Cet imageur de 1,2 MP est doté d'une lentille à distance focale de 5,2 mm et d'un logiciel d'imagerie plus-mode. (Source de l'image : DigiKey)

Figure 5 : Cet imageur de 1,2 MP est doté d'une lentille à distance focale de 5,2 mm et d'un logiciel d'imagerie plus-mode. (Source de l'image : DigiKey)

Configuration efficace

Le logiciel AutoVISION d'Omron peut accélérer la configuration et l'installation des imageurs MicroHAWK. Avec AutoVISION, les utilisateurs peuvent se connecter à un dispositif et le configurer, et programmer et surveiller une tâche. Les tâches AutoVISION peuvent être distribuées sur plusieurs imageurs MicroHAWK, packs logiciels, systèmes industriels, tablettes et PC. Jusqu'à 8 imageurs peuvent être intégrés dans un seul système. Avec AutoVISION, ces imageurs intelligents peuvent être utilisés pour des fonctions d'inspection de vision industrielle telles que la présence et la localisation de pièces, le comptage de pièces, la détection de couleurs et la réalisation de mesures dimensionnelles. L'implémentation d'AutoVISION est un processus en trois étapes :

- Capture d'une image en un seul clic

- Spécification de la zone d'inspection et affectation des sorties avec l'outil glisser-déposer

- Démarrage du processus d'inspection avec le bouton d'exécution

Le logiciel de développement AutoVISION convient à de nombreuses applications :

- Inspection et vision industrielle générale

- Lignes de conditionnement

- Processus d'assemblage

- Détection des défauts

Résumé

La traçabilité 4.0 prend en charge les processus de fabrication et les chaînes d'approvisionnement de l'Industrie 4.0, mais ne remplace pas complètement les versions de traçabilité antérieures dans d'autres applications. Les imageurs hautes performances sont un élément essentiel du déploiement de la traçabilité 4.0. Les imageurs industriels intelligents sont disponibles avec des capacités d'autofocus et peuvent fonctionner de manière fiable dans des conditions environnementales et d'éclairage difficiles. Le logiciel NLC améliore la précision de mesure jusqu'à 20 fois, et le logiciel d'auto-configuration disponible accélère le déploiement de systèmes de traçabilité hautes performances.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.