Optimiser les architectures de communication de l'Industrie 4.0 avec des concentrateurs et des convertisseurs E/S multiprotocoles

Avec la contribution de Rédacteurs nord-américains de DigiKey

2024-10-01

Les protocoles de communication sont importants pour prendre en charge le contrôle et les transferts de données en temps réel dans les réseaux de l'Industrie 4.0 et de l'Internet industriel des objets (IIoT). Les capteurs, les actionneurs, les variateurs moteurs et les contrôleurs ont tous des besoins de communications spécifiques. Il n'existe pas de protocole de communication « universel ».

Bien qu'aucun protocole unique ne réponde aux exigences de chaque application, divers dispositifs doivent souvent être reliés. Les capteurs doivent être connectés aux contrôleurs, et les contrôleurs doivent se connecter à divers éléments du système qui utilisent différents protocoles comme IO-Link, Modbus et plusieurs formes d'Ethernet.

Dans de nombreux cas, la machine entière doit se connecter au cloud. Cela donne lieu à des architectures de communication complexes avec une myriade de protocoles. Pour relever ce défi, les concepteurs de machines peuvent se tourner vers des maîtres, des concentrateurs et des convertisseurs d'entrée/sortie (E/S) multiprotocoles.

Cet article commence par un examen des protocoles de communication courants de l'Industrie 4.0 et de leur place dans la hiérarchie réseau. Il présente ensuite une série de maîtres, de concentrateurs et de convertisseurs E/S de Banner Engineering, étudie leur fonctionnement et explique comment ils peuvent faciliter les architectures de communication Industrie 4.0 et IIoT complexes.

Présentation du modèle OSI à sept couches

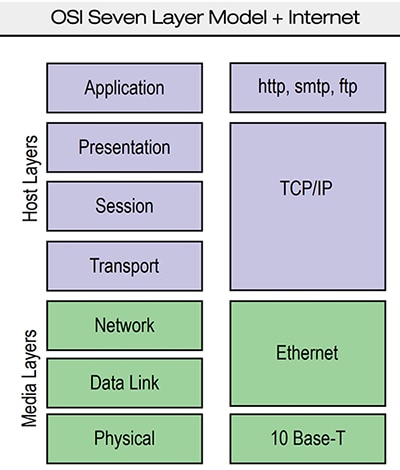

Les protocoles de communication réseau sont souvent décrits dans le contexte du modèle d'interconnexion des systèmes ouverts (OSI) à sept couches. Le modèle commence par trois couches de support qui traitent des considérations matérielles, telles que les connexions physiques, de liaison de données et de réseau.

L'adressage des données est au centre des trois couches suivantes, qui incluent les processus de transport, de session et de présentation.

Le septième niveau du modèle est la couche application, qui fournit l'interface entre l'utilisateur et le réseau. Des protocoles tels que Modbus et PROFINET résident dans cette couche. Le modèle OSI est plus approximativement lié à d'autres protocoles comme EtherNet/IP.

Dans le cas d'EtherNet/IP, la couche application inclut des processus tels que l'accès Web (HTTP), le courrier électronique (SMTP), les transferts de fichiers (FTP), etc. Les trois couches hôtes implémentent les processus TCP/IP pour établir des sessions, effectuer des corrections d'erreurs, etc. Les couches de support comprennent la connexion 10 Base-T physique et l'implémentation des connexions réseau et de la liaison de données Ethernet (Figure 1).

Figure 1 : Relation entre EtherNet/IP et le modèle OSI à sept couches. (Source de l'image : Banner Engineering)

Figure 1 : Relation entre EtherNet/IP et le modèle OSI à sept couches. (Source de l'image : Banner Engineering)

Quelle est la place d'IO-Link ?

IO-Link est une interface SDCI (Single-drop Digital Communication Interface) pour les petits capteurs, actionneurs et dispositifs similaires. IO-Link étend les communications bidirectionnelles aux dispositifs individuels de l'usine. Il est spécifié dans la norme CEI 61131-9 et est conçu pour être compatible avec les architectures de réseaux industriels basées sur Modbus, PROFIBUS, EtherNet/IP, etc.

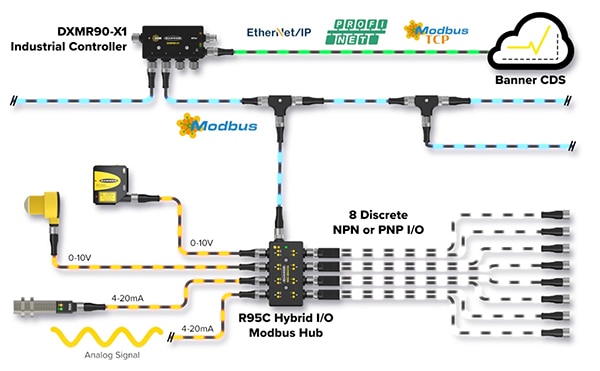

IO-Link utilise un dispositif maître pour connecter les dispositifs IO-Link à des protocoles de niveau supérieur comme Modbus qui fournissent des connexions à des dispositifs consommateurs de données comme des automates programmables (PLC), des interfaces homme-machine (IHM), un service de données cloud (CDS), etc. Au niveau le plus bas, IO-Link utilise des concentrateurs pour regrouper plusieurs dispositifs et transmettre les données à un dispositif maître. De plus, une tension analogique vers le convertisseur IO-Link peut être utilisée pour ajouter des capteurs analogiques au réseau IO-Link (Figure 2).

Figure 2 : Les convertisseurs, concentrateurs et maîtres IO-Link peuvent collecter des données depuis des dispositifs de terrain et les transmettre aux consommateurs de données tels que les PLC, les IHM et les CDS. (Source de l'image : Banner Engineering)

Figure 2 : Les convertisseurs, concentrateurs et maîtres IO-Link peuvent collecter des données depuis des dispositifs de terrain et les transmettre aux consommateurs de données tels que les PLC, les IHM et les CDS. (Source de l'image : Banner Engineering)

Pourquoi combiner IO-Link avec d'autres protocoles

La personnalisation de masse et les processus de production flexibles sont les caractéristiques distinctives de l'Industrie 4.0. La combinaison d'IO-Link avec d'autres protocoles peut augmenter la flexibilité et la polyvalence des usines de l'Industrie 4.0. Les caractéristiques utiles d'IO-Link incluent les suivantes :

- Modbus offre un support limité pour les dispositifs analogiques tels que certains capteurs, tandis qu'IO-Link est compatible avec les dispositifs numériques et analogiques.

- L'automatisation et l'extension accrues des usines peuvent être facilitées avec une passerelle qui prend en charge à la fois IO-Link et les protocoles de niveau supérieur tels que Modbus TCP ou EtherNet/IP et peut fonctionner comme un pont entre un réseau de capteurs au niveau du terrain et une structure de communication de réseau industriel.

- IO-Link augmente le rendement opérationnel en fournissant un processus de configuration standardisé et uniforme pour tous les capteurs, et il peut être utilisé pour remplacer automatiquement les capteurs défectueux lorsqu'un modèle identique est utilisé.

- Les capacités de collecte de données et de communication d'IO-Link offrent une visibilité accrue sur le fonctionnement des capteurs individuels et des réseaux de capteurs dispersés, et accélèrent la transmission des données vers un PLC et le cloud.

Comment combiner Modbus et IO-Link

L'un des premiers outils à envisager est un concentrateur Modbus E/S hybride comme le concentrateur à 8 ports bimodal vers Modbus R95C-8B21-MQ. Ce concentrateur discret bimodal vers Modbus connecte deux canaux discrets à chacun des huit ports uniques, offrant un accès pour surveiller et configurer ces ports via des registres Modbus.

Les concentrateurs Modbus E/S hybrides sont disponibles avec quatre entrées analogiques configurables (tension ou courant) et quatre sorties analogiques, ainsi que huit entrées et sorties discrètes PNP (source) ou NPN (réception) configurables pour une flexibilité d'application accrue.

Les contrôleurs industriels DXMR90-X1 peuvent être utilisés comme plateforme pour les solutions IIoT. Ils peuvent consolider les données provenant de plusieurs sources pour le traitement et l'accessibilité des données locales. Le DXMR90 contient des clients Modbus individuels prenant en charge la communication simultanée vers jusqu'à cinq réseaux série indépendants.

Le DXMR90-X1 inclut un connecteur Ethernet M12 codé D femelle et quatre connexions M12 femelles pour les connexions maîtres Modbus. D'autres modèles DXMR90 sont disponibles avec deux connecteurs Ethernet M12 codés D femelles et quatre connexions M12 femelles pour les connexions client Modbus ou avec un connecteur Ethernet M12 codé D femelle et quatre connecteurs M12 femelles pour les connexions maître IO-Link.

Tous les contrôleurs DXMR90 incluent également un M12 mâle (port 0) pour l'alimentation entrante et Modbus RS-485 et un M12 femelle pour la connexion en chaîne des signaux du port 0. Les fonctionnalités supplémentaires du DXMR90-X1 incluent (Figure 3) :

- Conversion de Modbus RTU en Modbus TCP/IP, EtherNet/IP ou Profinet

- Logique interne commandée par des règles d'action pour la programmation aisée, ou MicroPython et ScriptBasic pour le développement de solutions plus complexes

- Prise en charge des protocoles Internet, notamment RESTful et MQTT

- Idéal pour l'analyse de données IIoT, la surveillance d'état, la maintenance prédictive, l'analyse du taux de rendement global (OEE), les diagnostics et le dépannage

Figure 3 : Le contrôleur DXMR90-X1 peut être utilisé avec le concentrateur Modbus E/S hybride R95C. (Source de l'image : Banner Engineering)

Figure 3 : Le contrôleur DXMR90-X1 peut être utilisé avec le concentrateur Modbus E/S hybride R95C. (Source de l'image : Banner Engineering)

Support multiprotocole

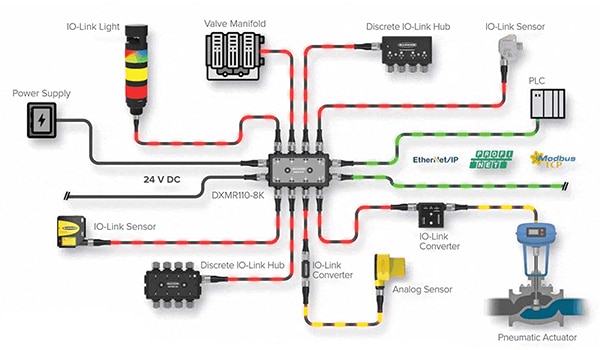

Le maître IO-Link à 8 ports DXMR110-8K est un contrôleur intelligent multiprotocole compact qui consolide, traite et distribue les données IO-Link et discrètes provenant de plusieurs sources. Les connexions incluent :

- Deux connecteurs Ethernet M12 codés D femelles pour la connexion en chaîne et la communication avec un système de contrôle de niveau supérieur

- Huit connexions M12 femelles pour les dispositifs IO-Link

- Un M12 mâle pour l'alimentation entrante et un M12 femelle pour l'alimentation en chaîne

Le DXMR110 prend en charge la connectivité cloud et inclut des fonctionnalités de programmation avancées. Il est possible d'utiliser la programmation de règles d'action et ScriptBasic pour créer et implémenter des scripts et une logique personnalisés pour des processus d'automatisation optimisés.

La puissance de traitement interne du DXMR110 peut être utilisée pour déplacer le traitement des données en périphérie, minimisant ainsi le besoin de matériel dans l'armoire de commande et éliminant les cartes E/S sur un PLC. La connectivité cloud intégrée peut rendre les données accessibles depuis n'importe où dans le monde. Enfin, le boîtier IP67 simplifie l'installation quel que soit l'emplacement en éliminant le recours à une armoire de commande (Figure 4).

Figure 4 : Le maître IO-Link à 8 ports DXMR110-8K est un contrôleur intelligent multiprotocole. (Source de l'image : Banner Engineering)

Figure 4 : Le maître IO-Link à 8 ports DXMR110-8K est un contrôleur intelligent multiprotocole. (Source de l'image : Banner Engineering)

Ce n'est pas tout

Les dispositifs présentés ici ne sont pas les seules options pour mettre en œuvre des solutions de communications industrielles multiprotocoles. Les concepteurs de machines peuvent utiliser une gamme de blocs E/S à distance de Banner Engineering pour optimiser la conception système, le rendement spatial et les performances.

Banner propose des convertisseurs et des maîtres en ligne avec des conceptions surmoulées qui répondent aux exigences d'indice de protection (IP) IP65, IP67 et IP68. Les maîtres et les convertisseurs en ligne série R45C fournissent une passerelle pour connecter des dispositifs IO-Link à un réseau IIoT ou à des contrôleurs système à l'aide du protocole Modbus RTU. Le modèle R45C-2K-MQ connecte deux dispositifs IO-Link à une interface Modbus RTU.

Lorsque des signaux analogiques sont requis, les concepteurs peuvent se tourner vers le convertisseur Modbus vers E/S analogique en ligne double R45C-MII-IIQ. Les fonctions incluent :

- Entrée analogique. Lorsque le convertisseur reçoit une entrée analogique, il envoie la représentation numérique de la valeur au registre Modbus correspondant. Il peut accepter des entrées analogiques de 0 à 11 000 mV ou de 0 à 24 000 µA.

- Sortie analogique. Le convertisseur émet une valeur analogique correspondant à une entrée numérique. Les sorties analogiques peuvent s'étendre de 0 à 11 000 mV ou de 0 à 24 000 µA.

- Les valeurs de données de processus en dehors de la plage valide (POVR) peuvent également être détectées et traitées, et le convertisseur envoie un signal au système.

Lorsqu'une seule entrée analogique doit être convertie en un signal IO-Link, les concepteurs peuvent utiliser le S15C-I-KQ. Ce convertisseur de courant analogique vers IO-Link cylindrique se connecte à une source de courant de 4 à 20 mA et transmet la valeur correspondante à un maître IO-Link.

Banner propose une variété de blocs E/S Modbus RTU qui prennent en charge les connexions de plusieurs dispositifs analogiques et discrets connectés à un réseau Modbus ou IO-Link. Ils peuvent être mélangés ou associés pour prendre en charge des conceptions de systèmes flexibles et l'interopérabilité (Figure 5).

Figure 5 : Exemples de facteurs de forme et de configurations des solutions E/S à distance de Banner pour l'intégration IO-Link. (Source de l'image : DigiKey)

Figure 5 : Exemples de facteurs de forme et de configurations des solutions E/S à distance de Banner pour l'intégration IO-Link. (Source de l'image : DigiKey)

Les protocoles sans fil peuvent-ils être intégrés ?

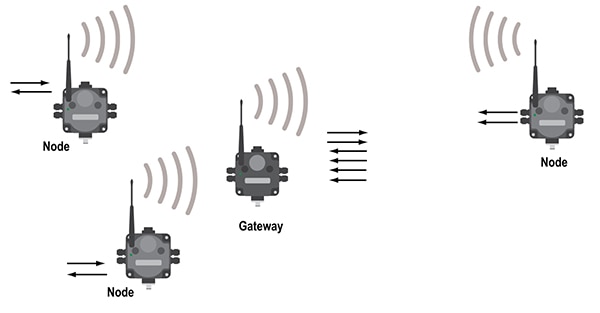

La solution réseau E/S sans fil Sure Cross DX80 Performance de Banner permet une connectivité sans fil. Elle peut être utilisée individuellement ou connectée à un PLC hôte via Modbus ou à un ordinateur personnel ou une tablette. L'architecture système de base comprend une passerelle et un ou plusieurs nœuds (Figure 6).

Figure 6 : La solution réseau E/S sans fil Sure Cross DX80 Performance de Banner comprend une passerelle et un ou plusieurs nœuds de capteurs. (Source de l'image : Banner Engineering)

Figure 6 : La solution réseau E/S sans fil Sure Cross DX80 Performance de Banner comprend une passerelle et un ou plusieurs nœuds de capteurs. (Source de l'image : Banner Engineering)

La mise en œuvre d'un réseau sans fil Sure Cross DX80 Performance implique trois éléments : la topologie réseau, les relations maître et esclave, et l'architecture d'accès multiple par répartition dans le temps (TDMA).

Une topologie en étoile est utilisée où le maître maintient une connexion distincte avec chaque nœud. Si la connexion entre un nœud et le maître échoue, la connectivité avec le reste des nœuds n'est pas affectée.

Une passerelle comme le DX80G2M6-QC est le dispositif maître et initie toutes les communications avec les dispositifs esclaves. Une passerelle utilisant une connexion Modbus RTU RS-485 agit comme esclave d'un contrôleur hôte Modbus RTU. Un seul réseau sans fil peut inclure jusqu'à 47 nœuds esclaves.

Les dispositifs esclaves peuvent être des nœuds sans fil comme le nœud de capteur de température à thermistance double DX80N9Q45DT, le nœud de capteur de pression DX80N9Q45PS150G, ou des capteurs de vibrations et d'humidité.

Les dispositifs esclaves ne peuvent pas initier de communication avec la passerelle ni communiquer entre eux. Une radio de données série comme la radio DX80SR9M-H peut être ajoutée pour étendre la couverture du réseau et convenir à des installations physiquement grandes.

L'accès TDMA est la clé pour combiner une connectivité robuste avec une consommation d'énergie minimale. Le contrôleur TDMA de la passerelle attribue à chaque nœud un temps spécifique pour envoyer et recevoir des données. La passerelle porte toujours le numéro d'identification 0. Les nœuds peuvent être numérotés dans n'importe quel ordre à l'aide des identifiants de dispositifs 1 à 47.

La définition de temps de communication spécifiques pour des nœuds individuels optimise le rendement en éliminant la possibilité de conflits entre les nœuds. Cela permet également aux nœuds d'entrer dans un état basse consommation entre les communications, en ne s'activant qu'à l'heure assignée. Le fait d'éteindre la radio entre les transmissions permet d'économiser de l'énergie et d'étendre la durée de service des nœuds alimentés par batterie.

Conclusion

L'accès à plusieurs protocoles de communication, comme IO-Link, Modbus, EtherNet/IP, etc., est nécessaire pour prendre en charge le fonctionnement efficace des réseaux de l'Industrie 4.0 et IIoT. Banner Engineering propose une sélection complète de concentrateurs, convertisseurs et maîtres IO-Link dans différents facteurs de forme pour permettre des solutions de communication optimisées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.