Utiliser IO-Link pour accroître la flexibilité, la disponibilité et le rendement dans les usines de l'Industrie 4.0

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-07-11

La prise en charge de la collecte et de l'analyse des données qui caractérisent l'Industrie 4.0 peut souvent nécessiter des changements de ligne et de processus impliquant l'ajout, la suppression ou la reprogrammation de capteurs numériques, d'actionneurs, d'indicateurs et d'autres dispositifs. La mise en œuvre efficace peut s'avérer difficile avec les protocoles de réseau d'automatisation hérités avec leurs diverses caractéristiques. Les installations de l'Industrie 4.0 ont besoin d'une autre couche de connectivité et de flexibilité entre les réseaux installés et la masse croissante de capteurs, d'actionneurs et d'indicateurs localisés.

Pour relever ces défis, IO-Link a été développé en tant que norme ouverte capable de connecter des signaux provenant de dispositifs, tels que des capteurs, des actionneurs et des indicateurs, à des réseaux de plus haut niveau comme Ethernet IP, Modbus TCP/IP et PROFINET, et de là à des automates programmables (PLC), à des dispositifs d'interface homme-machine (IHM), à des systèmes SCADA (Supervisory Control and Data Acquisition) et au cloud. La connectivité série IO-Link est standardisée selon la norme CEI 61131-9 avec de simples câbles standard non blindés à trois ou cinq fils définis dans la norme CEI 60974-5-2. Les concepteurs de systèmes d'automatisation constateront qu'IO-Link est particulièrement adapté pour prendre en charge le déploiement rapide et la configuration, la surveillance et le diagnostic à distance des dispositifs connectés requis pour les usines de l'Industrie 4.0.

Cet article passe en revue les capacités et les avantages d'IO-Link et examine la structure et le fonctionnement des réseaux IO-Link, y compris l'utilisation de divers types de dispositifs IO-Link pour créer des réseaux locaux de capteurs, d'actionneurs et d'indicateurs pour prendre en charge l'Industrie 4.0. Il présente des exemples concrets de convertisseurs de données, de concentrateurs et de maîtres IO-Link de Banner Engineering que les concepteurs peuvent utiliser pour déployer efficacement des masses de périphériques Industrie 4.0.

Quelle est la place d'IO-Link ?

IO-Link fournit un réseau de plus bas niveau qui capture les données des capteurs, actionneurs et indicateurs distribués, se connecte aux convertisseurs qui convertissent les données au format IO-Link, puis les distribue aux dispositifs maîtres ou aux concentrateurs IO-Link selon les besoins pour la connexion à des réseaux d'usine de plus haut niveau comme Ethernet, Modbus et PROFINET (Figure 1).

Figure 1 : IO-Link fournit une solution complète pour connecter les capteurs, actionneurs et dispositifs existants et autres (à gauche) avec les systèmes SCADA, IHM et cloud existants (à droite) dans les réseaux Industrie 4.0. (Source de l'image : Banner Engineering)

Figure 1 : IO-Link fournit une solution complète pour connecter les capteurs, actionneurs et dispositifs existants et autres (à gauche) avec les systèmes SCADA, IHM et cloud existants (à droite) dans les réseaux Industrie 4.0. (Source de l'image : Banner Engineering)

Les attributs clés d'IO-Link incluent les suivants :

- Norme ouverte

- Prise en charge de l'intégration, de la configuration et de la mise en service rapides des dispositifs locaux pour accélérer les changements et permettre une flexibilité accrue avec un besoin minimal d'assistance pratique de la part des techniciens

- Compatibilité avec les réseaux d'automatisation existants

- Communications bidirectionnelles robustes pouvant être synchrones ou asynchrones pour maximiser l'efficacité des communications

- Prise en charge de diagnostic à distance jusqu'au niveau du dispositif

- Possibilité de modifier dynamiquement les paramètres des capteurs ou des actionneurs pour accélérer l'optimisation des processus

- Identification intégrée des dispositifs et réaffectation automatique des paramètres pour optimiser la disponibilité

Comment connecter des dispositifs IO-Link

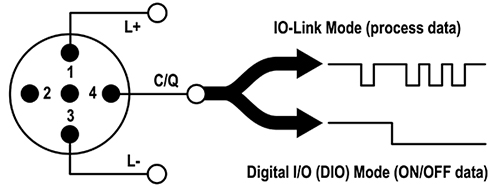

Les dispositifs d'un réseau IO-Link sont connectés à l'aide de câbles non blindés à trois ou cinq conducteurs d'une longueur maximale de 20 mètres (m). La norme CEI 60947-5-2 définit les affectations des broches du maître et du dispositif. Les connecteurs mâles sont affectés au dispositif et les connecteurs femelles sont utilisés pour le maître. Les connecteurs peuvent être de types M5, M8 ou M12 avec jusqu'à cinq broches. Au niveau du maître, une valeur de 24 volts de courant continu (VCC) jusqu'à 200 milliampères (mA) est fournie entre les broches 1 et 3 pour servir d'alimentation optionnelle pour les dispositifs. La broche 4 est définie en tant qu'entrée numérique (DI) ou sortie numérique (DO) selon la norme CEI 61131-2, et elle prend en charge la rétrocompatibilité avec les dispositifs hérités selon la norme CEI 60947-5-2.

Il existe deux classes de ports maîtres, A et B. Dans les ports de classe A, les broches 2 et 5 ne sont pas connectées (NC) et dans les ports de classe B, ces broches peuvent être configurées comme DI, DO, non connectées (NC) ou fournir une alimentation supplémentaire. Dans la plupart des installations industrielles, des connecteurs à déconnexion rapide M12 sont utilisés. Un résumé des affectations des broches telles que définies dans la norme CEI 60974-5 est illustré à la Figure 2 :

- Broche 1 : +24 VCC, 200 mA maximum (L+)

- Broche 2 : E/S numérique (PNP uniquement)

- Broche 3 : 0 V (L-)

- Broche 4 : E/S numérique (NPN, PNP ou push-pull) et communication IO-Link

- Broche 5 : Broche centrale NC (en option)

Figure 2 : IO-Link est une solution simple pour fournir une alimentation et une connectivité de données à des dispositifs en périphérie tels que des capteurs et des actionneurs. (Source de l'image : Banner Engineering)

Figure 2 : IO-Link est une solution simple pour fournir une alimentation et une connectivité de données à des dispositifs en périphérie tels que des capteurs et des actionneurs. (Source de l'image : Banner Engineering)

Pourquoi IO-Link ?

IO-Link contribue à améliorer considérablement les performances des réseaux Industrie 4.0 en permettant l'installation ou le remplacement aisé des dispositifs avec un câblage standardisé, fiable et peu coûteux. De plus, il est conçu pour simplifier l'intégration de capteurs isolés dans les réseaux existants. Les avantages d'IO-Link incluent :

La disponibilité des données est assurée grâce à IO-Link qui permet de connecter des dispositifs isolés et des îlots d'automatisation dans un réseau unifié. Les données au niveau des capteurs ne sont pas toujours disponibles ou faciles à acquérir. Avec IO-Link, les données deviennent faciles à acquérir et peuvent être disponibles en temps réel pour optimiser les processus et permettre la maintenance proactive des machines et des capteurs. IO-Link prend en charge trois types de données primaires qui peuvent être classés en deux catégories : les données cycliques qui sont transmises automatiquement à intervalles réguliers et les données acycliques qui sont transmises à la demande ou en fonction des besoins :

- Données de processus : il s'agit d'informations telles que les relevés de capteur que le dispositif transmet au maître, ainsi que d'informations du maître pour contrôler les opérations du dispositif, comme l'éclairage de segments spécifiques sur une colonne d'éclairage. Les données de processus peuvent être cycliques ou acycliques.

- Données de service : elles incluent des informations sur le dispositif et sont parfois appelées données de dispositif. Les données de service comprennent les valeurs des paramètres du dispositif, la description du dispositif, le modèle et le numéro de série. Elles sont acycliques et peuvent être lues ou écrites sur un dispositif selon les besoins.

- Données d'événement : elles incluent la gestion des erreurs et des messages d'erreur tels que le dépassement des valeurs des paramètres ou des avertissements de maintenance tels qu'une lentille sale sur un capteur d'imagerie. Elles sont transmises de manière acyclique chaque fois qu'un événement déclencheur se produit.

La configuration à distance permet aux opérateurs de réseau et aux techniciens de lire et de modifier les paramètres du dispositif via un contrôle logiciel sans avoir à se rendre physiquement sur chaque dispositif individuel. Les paramètres des capteurs peuvent être modifiés dynamiquement selon les besoins pour affiner les processus existants, accélérer les changements de produits et de processus, prendre en charge la personnalisation de masse et minimiser les temps d'arrêt des machines et des lignes.

Le remplacement simplifié des dispositifs est possible grâce à la capacité de configuration à distance des dispositifs. La fonction ADR (Auto Device Replacement) dans IO-Link peut fournir des ajustements automatiques des paramètres et des réaffectations pour les dispositifs remplacés. Avec la fonction ADR, les opérateurs de réseau peuvent importer des valeurs de paramètres existantes dans un dispositif de remplacement ou mettre à jour les paramètres selon les besoins pour garantir des modifications et une maintenance rapides et précises du réseau.

Le diagnostic étendu tire parti des capacités de communications cycliques et acycliques d'IO-Link pour fournir aux opérateurs de réseau des informations détaillées sur l'état opérationnel de chaque dispositif dans l'usine. La capacité de diagnostiquer à distance le fonctionnement des dispositifs peut permettre d'identifier plus rapidement les dispositifs qui se détériorent ou qui fonctionnent en dehors des spécifications. Cela permet une planification plus efficace des opérations de maintenance ou de remplacement des dispositifs.

Le câblage standardisé et simple est une caractéristique clé d'IO-Link. Contrairement à d'autres protocoles réseau, les convertisseurs, les concentrateurs, les maîtres et les dispositifs IO-Link sont tous connectés à l'aide de câbles non blindés simples et économiques et de connecteurs à déconnexion rapide. L'architecture maître-esclave d'IO-Link simplifie davantage les exigences de câblage et élimine les problèmes de configuration réseau.

Mise en route : maître/contrôleur IO-Link

Les concepteurs de systèmes d'automatisation qui ajoutent ou étendent l'utilisation d'IO-Link peuvent commencer par sélectionner un maître (ou contrôleur) IO-Link comme le DXMR90-4K de Banner Engineering qui consolide les données provenant de plusieurs sources, fournit un traitement local des données et permet la connectivité au réseau de plus haut niveau (Figure 3).

Figure 3 : Le dispositif maître IO-Link DXMR90-4K peut combiner les données de quatre sources locales et se connecter à un réseau de plus haut niveau. (Source de l'image : Banner Engineering)

Figure 3 : Le dispositif maître IO-Link DXMR90-4K peut combiner les données de quatre sources locales et se connecter à un réseau de plus haut niveau. (Source de l'image : Banner Engineering)

Les quatre ports du DXMR90-4K prennent en charge les communications simultanées avec jusqu'à quatre dispositifs IO-Link. Le dispositif prend en charge la collecte de données, le traitement en périphérie et la conversion de protocole pour la connexion à Industrial Ethernet ou Modbus/TCP, et il peut transférer des données vers des serveurs Web. Les autres caractéristiques du DXMR90-4K incluent :

- Boîtier compact et léger qui permet des gains d'espace et simplifie le déploiement

- L'indice de protection IP67 élimine le recours à une armoire de commande séparée, ce qui contribue à réduire les coûts d'installation

- Cheminements de câbles consolidés facilités, minimisant la complexité et le poids du câblage, ce qui peut être particulièrement important dans les applications telles que la robotique

- Contrôleur logique interne extensible utilisant des règles d'action et une programmation ScriptBasic prenant en charge de hauts niveaux de flexibilité

Pour des installations plus simples, les concepteurs peuvent se tourner vers des dispositifs tels que le maître IO-Link à deux ports R45C-2K-MQ pour les connexions Modbus.

Concentrateurs IO-Link

Lorsque de nombreux capteurs ou actionneurs doivent être connectés à un seul maître IO, les concepteurs peuvent utiliser un concentrateur IO-Link pour agréger les signaux des capteurs et des actionneurs et les transmettre à un maître IO-Link via un seul câble. Par exemple, le R90C-4B21-KQ dispose de quatre ports d'entrée et se connecte au maître à l'aide d'un connecteur M12 standard (Figure 4). Il s'agit d'un convertisseur compact bimodal (PNP ou NPN) vers un dispositif IO-Link qui connecte des entrées discrètes et envoie la valeur à un maître IO-Link. Il présente les fonctionnalités suivantes :

- Modes de retard incluant ON/OFF Delay, ON/OFF/Retriggerable One-shot, ON/OFF, Pulse-stretcher et Totalizer

- Mesures incluant le comptage, les événements par minute et la durée

- La mise en miroir discrète permet aux signaux (entrée et sortie) d'être mis en miroir sur l'un des quatre ports

- Les E/S discrètes peuvent être configurées indépendamment comme NPN ou PNP

- Conception robuste surmoulée répertoriée IP68

Figure 4 : Le concentrateur R90C-4B21-KQ peut consolider les communications de quatre dispositifs et les connecter à un dispositif maître IO-Link. (Source de l'image : Banner Engineering)

Figure 4 : Le concentrateur R90C-4B21-KQ peut consolider les communications de quatre dispositifs et les connecter à un dispositif maître IO-Link. (Source de l'image : Banner Engineering)

Convertisseurs de signaux IO-Link

Différents types de convertisseurs sont disponibles pour les réseaux IO-Link afin de connecter des capteurs et d'autres dispositifs pouvant utiliser différents types de signaux, tels que des signaux PNP ou NPN discrets, des signaux analogiques de 0 à 10 VCC, et des transducteurs de courant. Exemples de convertisseurs de signaux IO-Link :

- Convertisseur R45C-K-IIQ pour entrée ou sortie IO-Link vers courant analogique (Figure 5)

- Convertisseur R45C-K-UUQ pour entrée ou sortie de tension analogique

- Convertisseur R45C-K-IQ pour sortie de courant analogique

- Convertisseur R45C-K-UQ pour sortie de tension analogique

Figure 5 : Le convertisseur IO-Link R45C-K-IIQ peut connecter un dispositif maître à des dispositifs locaux à l'aide d'entrées et de sorties analogiques. (Source de l'image : Banner Engineering)

Figure 5 : Le convertisseur IO-Link R45C-K-IIQ peut connecter un dispositif maître à des dispositifs locaux à l'aide d'entrées et de sorties analogiques. (Source de l'image : Banner Engineering)

Des convertisseurs en ligne IO-Link de la taille d'une pile AA sont également disponibles. Ces convertisseurs peuvent gérer différents types de signaux et les convertir en protocoles IO-Link, Modbus ou autres. Par exemple, le S15C-I-KQ est un convertisseur de courant analogique vers IO-Link, qui se connecte à une source de courant de 4 mA à 20 mA et transmet la valeur à un maître IO-Link. La petite taille de ces convertisseurs simplifie l'ajout de capteurs hérités dans les réseaux avec des protocoles standard pour la surveillance des processus ou de l'environnement. Leur indice de protection IP68 leur permet d'être largement déployés dans les environnements industriels.

Conclusion

IO-Link fournit la connectivité requise pour collecter les données nécessaires à l'optimisation des performances des usines Industrie 4.0 en connectant les dispositifs hérités et autres périphériques avec le réseau principal Ethernet IP, Modbus TCP/IP ou PROFINET. Il prend en charge de hauts niveaux de disponibilité des données, le diagnostic étendu, la configuration à distance et le remplacement simplifié des dispositifs, accélérant ainsi les changements de processus et de ligne avec une connectivité standardisée dans la norme CEI 61131-9 avec de simples câbles standard non blindés à 3 ou 5 fils définis dans la norme CEI 60974-5- 2.

Lectures recommandées

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.