Intégration sûre et efficace des AMR dans les opérations de l'Industrie 4.0 afin d'en tirer le meilleur parti

Avec la contribution de Rédacteurs nord-américains de DigiKey

2024-03-26

En réponse à l'utilisation croissante des robots mobiles autonomes (AMR), également appelés robots mobiles industriels, dans les opérations de l'Industrie 4.0, l'Association for Advancing Automation (A3), en collaboration avec l'American National Standards Institute (ANSI), a récemment publié le deuxième incrément de sa norme de sécurité pour les AMR, ANSI/A3 R15.08-2, qui détaille les exigences d'intégration, de configuration et de personnalisation d'un AMR ou d'une flotte d'AMR dans un site. Une exigence essentielle est la réalisation d'une évaluation des risques selon ANSI/ISO 12100 ou ANSI B11.0. La nouvelle norme complète la norme R15.08-1 précédemment publiée et portant sur la conception et l'intégration sûres des AMR.

La série de normes R15.08 s'appuie sur la précédente norme de sécurité ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 pour les véhicules industriels à guidage automatique (AGV). La norme la plus récente reconnaît trois catégories d'AMR en fonction de l'inclusion de fonctions et de caractéristiques spécifiques.

Cet article compare brièvement les AMR et les AGV, ainsi que les normes ANSI/ITSDF B56.5 et ISO (Organisation internationale de normalisation) 3691-4 par rapport à la norme ANSI/A3 R15.08. Il étudie ensuite les stratégies d'évaluation des risques décrites dans les normes ANSI/ISO 12100 et ANSI B11.0, leur lien avec les AMR et leur intégration dans R15.08-2. Il passe en revue les trois catégories d'AMR définies dans la norme R15.08-2 avant de conclure par une présentation des considérations pratiques pour l'intégration AMR, notamment l'implémentation de la cartographie et de la mise en service, la gestion de flottes d'AMR et l'exploitation de nouvelles opportunités de mise en service virtuelle à l'aide de la simulation et des jumeaux numériques, en s'appuyant sur des exemples d'Omron Automation et de Siemens.

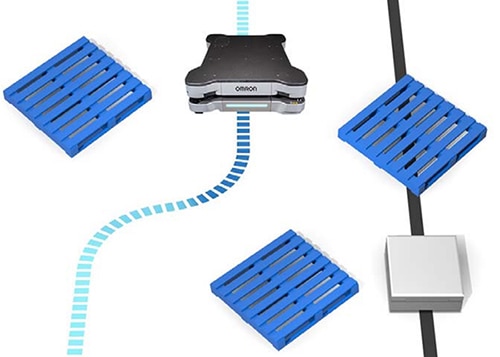

Les AGV ne peuvent se déplacer que le long d'une trajectoire prédéterminée et balisée. Ils n'ont pas de capacités de navigation indépendantes. Ils s'arrêtent lorsqu'ils rencontrent un obstacle et attendent que celui-ci soit éliminé avant de poursuivre le trajet défini. Les AMR incluent des systèmes de navigation indépendants et peuvent changer de trajectoire et contourner les obstacles (Figure 1). En raison de ces différences, les AGV sont mieux adaptés aux environnements relativement stables et immuables, tandis que les AMR permettent des déploiements plus flexibles et évolutifs comme ceux nécessaires aux opérations de l'Industrie 4.0.

Figure 1 : Les AMR (à gauche) contournent les obstacles tandis que les AGV (à droite) s'arrêtent lorsqu'ils rencontrent un obstacle. (Source de l'image : Omron)

Figure 1 : Les AMR (à gauche) contournent les obstacles tandis que les AGV (à droite) s'arrêtent lorsqu'ils rencontrent un obstacle. (Source de l'image : Omron)

Évolution des normes

Certaines normes AMR se sont développées à partir des normes précédemment développées pour les AGV et les robots fixes. Par exemple, la norme EN 1525:1997 a été élaborée pour les AGV et a ensuite été appliquée aux AMR sans modification. La nouvelle norme ISO 3691-4 couvre les AGV et comporte des sections dédiées aux AMR.

La norme ANSI/ITSDF B56.5 est une norme de sécurité pour les véhicules industriels guidés, les véhicules industriels guidés sans pilote et les fonctions automatisées des véhicules industriels avec pilote ; elle ne couvre pas les ARM. La norme ANSI/RIA R15.08 plus récente est une norme de sécurité pour l'utilisation des AMR dans les environnements industriels. Elle est basée et développée sur la norme R15.06 pour une utilisation en toute sécurité des bras robotiques fixes.

Une autre norme importante est la la norme EN ISO 13849, qui définit les niveaux de performance (PL) de sécurité pour différents types d'équipements. Il existe cinq niveaux, s'étendant de PLa à PLe, avec des exigences de plus en plus strictes. Les fabricants d'AGV et d'AMR doivent atteindre le niveau de sécurité PLd qui garantit un fonctionnement sûr continu en cas de défaillance unique, c'est-à-dire en utilisant des systèmes redondants.

La norme ANSI/A3 R15.08-2 exige une évaluation des risques pour l'intégration et le déploiement des AMR. Les évaluations des risques définies par les normes ISO 12100 et ANSI B11.0-2010 sont très similaires, mais pas identiques. L'ISO 12100 cible les fabricants d'équipement d'origine, tandis que l'ANSI B11.0 se concentre davantage sur la sécurité des machines et de l'utilisateur final. Les bases de l'évaluation des risques sont similaires pour les deux normes.

Évaluation des risques

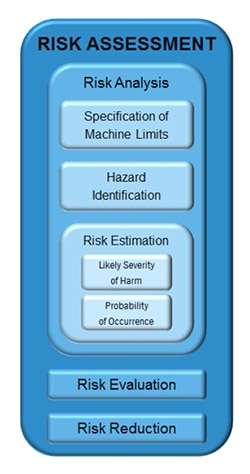

Une évaluation des risques est une analyse hautement structurée visant à parvenir à un niveau de risque acceptable. Elle reconnaît qu'aucun système ou environnement n'est parfait ; les risques inhérents peuvent être gérés mais pas éliminés. Elle commence par déterminer les limites de fonctionnement de la machine et identifie les dangers qui peuvent survenir si la machine fonctionne près ou en dehors de ces limites.

Vient ensuite l'estimation des risques, qui porte sur la gravité probable des dommages causés par chaque danger et sur la probabilité qu'il se produise. Un danger très grave avec une faible probabilité d'occurrence peut recevoir un classement similaire à celui d'un danger avec une issue moins grave mais plus susceptible de se produire. Tous les risques identifiés sont évalués et classés afin de hiérarchiser les efforts de réduction des risques. L'évaluation des risques peut être un processus itératif, identifiant les risques les plus graves et réduisant leur probabilité d'occurrence et/ou la gravité de leur conséquence jusqu'à ce qu'un niveau acceptable de risque résiduel soit atteint (Figure 2).

Figure 2 : Les éléments clés d'une évaluation des risques incluent l'analyse, l'évaluation et la réduction des risques. (Source de l'image : SICK)

Figure 2 : Les éléments clés d'une évaluation des risques incluent l'analyse, l'évaluation et la réduction des risques. (Source de l'image : SICK)

Catégories AMR

La norme R15.08 reconnaît trois types d'AMR :

Type A : Plateforme AMR uniquement. Contrairement aux AGV, les AMR de type A peuvent fonctionner comme des systèmes indépendants sans nécessiter de changements environnementaux. Ils peuvent inclure des fonctionnalités optionnelles telles qu'un système de gestion de batterie, la possibilité de localiser indépendamment un chargeur et de recharger la batterie, la possibilité de s'intégrer à un logiciel de gestion de flotte centralisé, etc. Les AMR de type A sont le plus souvent utilisés pour déplacer des matériaux dans une usine ou un entrepôt. .

Type B : Un AMR de type A avec l'ajout d'un accessoire passif ou actif qui n'est pas un manipulateur (Figure 3). Les accessoires typiques incluent des bandes transporteuses, des trains de rouleaux, des bacs fixes ou amovibles, des dispositifs de levage, des systèmes de vision, des stations de pesage, etc. Les AMR de type B peuvent être utilisés pour des tâches logistiques plus complexes. Des systèmes de vision peuvent être utilisés pour l'inspection et l'identification des produits, pour peser des pièces (ou estimer le nombre de pièces), etc.

Figure 3 : AMR de type B avec train de rouleaux. Cette figure montre également les systèmes de navigation et de sécurité typiques communs aux trois types d'AMR. (Source de l'image : Omron)

Figure 3 : AMR de type B avec train de rouleaux. Cette figure montre également les systèmes de navigation et de sécurité typiques communs aux trois types d'AMR. (Source de l'image : Omron)

Type C : Un AMR de type A avec l'ajout d'un manipulateur. Le manipulateur peut être un bras robotique doté de trois axes de mouvement ou plus. Les AMR de type C peuvent être conçus pour fonctionner comme des robots collaboratifs (cobots) travaillant aux côtés des humains. Ils peuvent également être des superviseurs de machines, effectuer des opérations de prélèvement et de placement, effectuer des tâches d'inspection complexes, effectuer la récolte et le désherbage en milieu agricole, etc. Certaines conceptions peuvent se déplacer d'un endroit à l'autre et effectuer différentes tâches à chaque station.

Mise en service, cartographie et suivi de l'éclairage

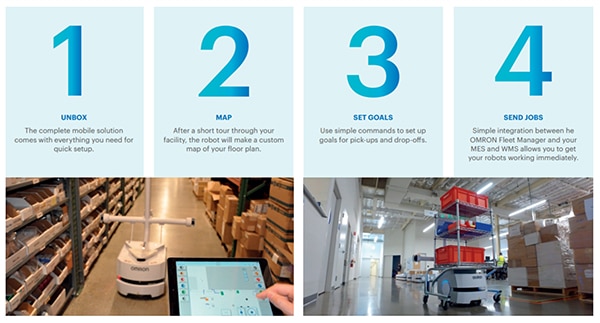

Les trois types d'AMR sont conçus pour simplifier le déploiement. Par rapport aux AGV qui requièrent une installation d'infrastructure étendue, aucune construction n'est nécessaire pour le déploiement AMR, et les besoins en programmation peuvent être minimes. La mise en service de base est un processus en quatre étapes (Figure 4) :

- L'AMR est livré avec tous les logiciels requis installés ; la première tâche consiste à installer et à charger la batterie.

- La cartographie est essentielle et peut être mise en œuvre manuellement ou automatiquement. Pour la cartographie manuelle, un technicien contrôle l'AMR et le guide dans l'installation afin qu'il puisse se familiariser avec l'environnement. Les AMR à guidage laser peuvent scanner automatiquement jusqu'à 93 mètres carrés par minute pour créer des cartes capturant toutes les caractéristiques de la zone immédiate et envoyer sans fil la carte résultante à un ordinateur central. Dans les deux cas, les cartes peuvent être personnalisées avec des itinéraires virtuels et des lignes interdites pour assurer la sécurité des opérations et elles peuvent être partagées entre plusieurs flottes d'AMR.

- La définition des objectifs inclut l'identification des lieux d'enlèvement et de dépôt.

- L'attribution des tâches est la dernière étape et comprend la planification et la coordination des différents AMR de la flotte, et l'intégration avec le système de planification des ressources d'entreprise (ERP), le système industriel d'exécution (MES) et le système de gestion d'entrepôt (WMS).

Figure 4 : Les AMR sont livrés avec les logiciels complets installés et ils peuvent être rapidement mis en service et intégrés dans un environnement de production. (Source de l'image : Omron)

Figure 4 : Les AMR sont livrés avec les logiciels complets installés et ils peuvent être rapidement mis en service et intégrés dans un environnement de production. (Source de l'image : Omron)

En plus de cartographier une installation à l'aide d'un balayage laser, certains AMR d'Omron utilisent une caméra pour détecter et tracer l'emplacement des plafonniers. Un « plan de l'éclairage » est créé et superposé au « plan d'étage » standard.

La localisation laser peut tolérer jusqu'à un certain point des environnements changeants au sol. Supposons que plus de 80 % des caractéristiques changent, par exemple sur un quai d'expédition où les palettes et les chariots roulants changent constamment d'emplacement. Dans ce cas, la localisation laser est moins utile et l'ajout du plan d'éclairage augmente la fiabilité de la navigation. L'utilisation du plan d'éclairage permet également aux AMR de naviguer plus facilement dans les vastes zones ouvertes des grandes installations.

Gestion des flottes de robots

Une gestion efficace des flottes de robots peut multiplier les avantages de l'utilisation des AMR. Elle peut prendre en charge le contrôle centralisé et le fonctionnement coordonné des différents types d'AMR et fournir les données et analyses nécessaires pour maximiser l'efficacité opérationnelle. Certaines caractéristiques communes des systèmes de gestion de flotte AMR incluent les suivantes :

L'affectation optimisée des tâches est basée sur les capacités de chaque robot de la flotte, leur emplacement actuel et la prévision de l'emplacement de leur prochaine affectation.

La gestion du trafic inclut la planification des lieux et des heures d'enlèvement et de dépôt pour un rendement maximum, et la notification aux robots des changements de destination ou des nouveaux obstacles, leur permettant de recalculer leur trajectoire pour une efficacité et une sécurité maximales.

La gestion de la charge surveille le niveau de charge batterie de chaque robot de la flotte, permettant une charge proactive et une disponibilité maximale.

Les mises à jour logicielles coordonnées dans toute la flotte permettent de garantir que la dernière version est disponible pour chaque type de robot.

L'intégration d'entreprise connecte le logiciel de gestion de flotte aux systèmes ERP, MES et WMS afin que les tâches puissent être attribuées et planifiées automatiquement pour la flotte en temps réel.

Mise en service virtuelle

La combinaison de jumeaux numériques et de logiciels de simulation permet une mise en service virtuelle. Dans ce cas, un jumeau numérique est une représentation virtuelle d'un AMR. Les jumeaux numériques peuvent être utilisés pour valider virtuellement les performances d'AMR individuels et de flottes d'AMR. La mise en service virtuelle utilise un logiciel de simulation robotique pour combiner les jumeaux numériques des AMR avec un jumeau numérique de l'environnement (Figure 5).

Figure 5 : Les jumeaux numériques d'AMR peuvent être virtuellement insérés dans un environnement d'usine simulé pour une mise en service virtuelle. (Source de l'image : Siemens)

Figure 5 : Les jumeaux numériques d'AMR peuvent être virtuellement insérés dans un environnement d'usine simulé pour une mise en service virtuelle. (Source de l'image : Siemens)

La mise en service virtuelle d'AMR peut également être utilisée pour intégrer et coordonner le fonctionnement de robots de plusieurs fabricants. Au cours du processus de mise en service virtuelle, les ingénieurs peuvent créer rapidement et efficacement plusieurs scénarios pour vérifier le bon fonctionnement de l'ensemble du système, et pas seulement d'AMR isolés.

Le débogage et les tests de sécurité virtuels peuvent également être mis en œuvre à l'aide de jumeaux numériques et de simulations. Les AMR virtuels peuvent être soumis à des situations anormales pour tester diverses éventualités et garantir le bon fonctionnement des protocoles de sécurité.

La possibilité de mettre en œuvre le débogage virtuel peut accélérer le déploiement des flottes d'AMR. Le débogage des flottes d'AMR physiques après le déploiement est complexe et fastidieux. Il implique une interruption des opérations et impacte négativement la productivité de l'installation. Il n'y a pas d'interruption du travail avec le débogage virtuel, et les utilisateurs ont la garantie que les AMR fonctionneront comme prévu dans le monde réel.

Conclusion

Les déploiements AMR sont de plus en plus répandus dans un large éventail d'installations de l'Industrie 4.0. Le paysage des normes pour les AMR évolue pour répondre aux exigences d'intégration, de configuration et de personnalisation sûres et efficaces d'un AMR ou d'une flotte d'AMR dans un site. La réalisation d'une évaluation des risques est une exigence clé dans les nouvelles normes, conformément aux normes ANSI et ISO. Les outils de mise en service des AMR évoluent également avec l'émergence de la mise en service virtuelle utilisant les jumeaux numériques et la simulation.

Cet article est le premier d'une série en deux parties et s'intéresse aux implications de la norme R15.08-2 récemment publiée concernant la sécurité, l'évaluation des risques et la mise en service des AMR. Le deuxième article a été rédigé en prévision de la norme R15.08-3, actuellement en cours de développement, et aborde le thème de la fusion de capteurs dans les AMR.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.