Personnalisation de masse, haute qualité et opérations durables dans les usines de l'Industrie 4.0

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-07-27

Soutenir la personnalisation de masse avec des processus de production durables et de haute qualité peut représenter un défi pour les concepteurs de systèmes de fabrication automatisés pour l'Industrie 4.0. Plusieurs dispositifs de détection et de contrôle doivent être déployés et connectés sur divers réseaux câblés et sans fil, et leur état et leur consommation d'énergie doivent être surveillés en temps réel, et ce, en respectant les normes de durabilité établies.

Pour satisfaire à la variété de fonctions, réseaux et exigences en matière de surveillance et de normes, tout en garantissant l'évolutivité et la flexibilité, les concepteurs de systèmes d'automatisation pour l'Industrie 4.0 ne sont pas tenus de tout assembler eux-mêmes. Ils peuvent au contraire incorporer des contrôleurs intégrés compacts pour mettre en œuvre des systèmes de production flexibles avec des niveaux élevés de qualité et de durabilité. Ces contrôleurs disposent de nombreuses fonctions de contrôle et de gestion de l'énergie embarquées, d'entrées et de sorties (E/S) numériques et analogiques, ainsi que des capacités de communications sécurisées requises pour déployer une usine Industrie 4.0 évolutive, flexible et hautement durable.

Cet article fournit un bref aperçu des éléments et des exigences typiques de l'automatisation industrielle pour l'Industrie 4.0. Il présente ensuite une famille de contrôleurs compacts et extensibles de Siemens comme exemples d'automates programmables (PLC), dotés d'interfaces de communication et de fonctions technologiques intégrées. Il se conclut par un examen des normes 50001 et connexes de l'Organisation internationale de normalisation (ISO) pour la gestion de l'énergie opérationnelle, y compris un exemple de mise en œuvre de la gestion de l'énergie pour la durabilité.

Éléments clés d'une usine Industrie 4.0

Une application d'usine Industrie 4.0 typique comprend des dispositifs tels que des contrôleurs de température, des commandes de pompes et de ventilateurs, des convoyeurs et des machines de conditionnement qui nécessitent une intégration flexible et précise pour garantir une production de haute qualité. La consommation d'énergie de ces dispositifs doit également être surveillée et analysée en permanence pour permettre des opérations efficaces et durables. De plus, l'ensemble doit être pris en charge avec plusieurs couches de connectivité filaire et sans fil, qu'il s'agisse des capteurs et contrôleurs distribués, des entraînements de moteur, des compteurs d'énergie, et des techniciens et opérateurs de machines en temps réel.

Pour répondre à ces divers besoins tout en accélérant le déploiement et la reconfiguration des processus, en maximisant la disponibilité et en garantissant un fonctionnement efficace, les concepteurs de systèmes d'automatisation ont besoin de contrôleurs de processus dédiés dotés de plusieurs fonctionnalités clés. Ces fonctionnalités incluent des interfaces de communication sécurisées, des E/S numériques et analogiques, ainsi que des fonctions de contrôle intégrées telles que des compteurs haute vitesse, la modulation de largeur d'impulsion (PWM), des sorties de séquence d'impulsions, le contrôle de la vitesse, le positionnement, la surveillance de l'état et la gestion de l'énergie. De plus, des interfaces de communication doivent être disponibles et prendre en charge des protocoles tels que la communication série, PROFIBUS, IO-Link, AS-Interface, MODBUS RTU, USI, TCP/IP, et des normes sans fil mobiles.

Connectivité Industrie 4.0

Pour répondre aux exigences de connectivité de l'Industrie 4.0, la famille d'automates programmables SIMATIC S7-1200 de Siemens prend en charge la connexion de capteurs, d'actionneurs et de moteurs à des interfaces homme-machine (IHM) et au cloud. Elle utilise l'architecture unifiée OPC UA, un protocole de communication machine-à-machine (M2M) pour l'automatisation industrielle. OPC UA offre une architecture indépendante de la plateforme et orientée services qui simplifie la connectivité. Elle prend en charge l'intégration de toutes les classes de dispositifs, de systèmes d'automatisation et d'applications logicielles dans un environnement intrinsèquement sûr. Elle inclut des extensions de champ spécifiées par l'initiative FLC (Field Level Communication), basée sur la structure OPC UA et spécifiée dans la norme 62541 de la Commission électrotechnique internationale (CEI).

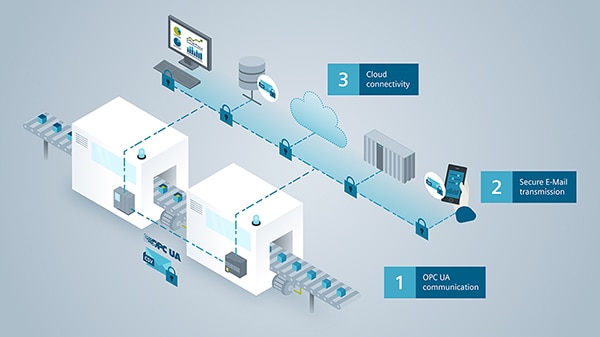

FLC offre aux fournisseurs d'équipements une plateforme indépendante pour des communications sécurisées et fiables, en mettant l'accent sur l'authentification, la signature et le cryptage des données. OPC UA est plus qu'un protocole de communication M2M ; cette architecture est conçue pour prendre en charge les connexions entre le réseau de l'usine et les réseaux d'entreprise. L'accès aux données OPC UA sur les PLC SIMATIC S7-1200 de Siemens permet des communications horizontales et verticales standardisées, ainsi que la conformité aux exigences spécifiques de l'industrie telles qu'OMAC PackML (Organization for Machine Automation and Control Packaging Machine Language), une norme d'automatisation qui facilite le transfert de données machine cohérentes, ainsi que les normes Weihenstephan Standards (WS), qui définissent une interface de communication pour la transmission standardisée des données machine vers des systèmes informatiques de plus haut niveau. Les fonctionnalités clés des implémentations OPC UA sur les PLC S7-1200 incluent les suivantes (Figure 1) :

- Possibilité d'ajouter efficacement de nouveaux processus entre les PLC et toutes les couches logicielles de niveau supérieur orientées métier.

- Implémentation simplifiée des spécifications complémentaires spécifiques à l'industrie avec Siemens OPC UA Modeling Editor.

- Connectivité cloud via une connexion sans fil à un réseau Ethernet.

- Résolution de noms DNS pour adressage simplifié avec communication utilisateur ouverte (OUC), y compris le cryptage.

- Moyen d'envoyer des e-mails en toute sécurité, avec des pièces jointes en option.

Figure 1 : OPC UA est un élément fondamental de la connectivité d'usine pour l'Industrie 4.0. (Source de l'image : Siemens)

Figure 1 : OPC UA est un élément fondamental de la connectivité d'usine pour l'Industrie 4.0. (Source de l'image : Siemens)

Contrôleurs évolutifs

Outre la prise en charge intégrée pour la communication OPC UA, les PLC S7-1200 comme le 6ES72141AG400XB0 (Figure 2) et le 6ES72151BG400XB0 sont hautement flexibles et évolutifs. Le premier fonctionne à partir d'une alimentation de 24 volts CC (VCC) et dispose d'entrées et de sorties de 24 VCC, tandis que le second fonctionne à partir d'une alimentation de 120 ou 230 volts CA (VCA), avec des entrées de 24 VCC et des sorties de relais.

Tous les PLC S7-1200 ont des E/S intégrées, sont extensibles de manière modulaire et offrent plusieurs options de communication. Le portail Siemens Totally Integrated Automation (TIA) offre un environnement logiciel simple pour le développement de programmes de commande, et l'outil d'automatisation SIMATIC peut être utilisé sur le terrain pour l'exploitation et la maintenance des contrôleurs SIMATIC S7-1200. Les fonctionnalités supplémentaires incluent :

- Interface PROFINET pour soutenir l'évolutivité et la flexibilité.

- Fonctions de sécurité incluant une protection complète contre toute tentative d'accès, de copie et de manipulation.

- Diagnostics, avec affichage des messages en texte clair et simple sur le portail Siemens TIA, via un serveur Web, sur SIMATIC HMI et dans SIMATIC Automation Tool sans programmation supplémentaire.

- Fonctions de sécurité sur certains modèles pouvant exécuter des programmes standard et liés à la sécurité pour des applications jusqu'au niveau d'intégrité de sécurité 3 (SIL3) selon CEI 61508, et CEI 62061 et PLe (Performance Level e) selon ISO 13849.

Figure 2 : Les PLC S7-1200 de Siemens intègrent la prise en charge des communications OPC UA. (Source de l'image : Siemens)

Figure 2 : Les PLC S7-1200 de Siemens intègrent la prise en charge des communications OPC UA. (Source de l'image : Siemens)

Grâce aux fonctions technologiques intégrées, telles que les compteurs haute vitesse, la modulation PWM, les sorties de séquence d'impulsions, le contrôle de la vitesse et le positionnement, ces PLC sont adaptés au contrôle de la température, à la commande des pompes et des ventilateurs, aux convoyeurs et aux machines de conditionnement. Ils sont optimisés pour le contrôle de boucle, le pesage, la gestion de l'énergie, le comptage haute vitesse, la radio-identification (RFID) et la surveillance d'état.

Options de communication flexibles

Les options de mise en réseau étendues sont une caractéristique des PLC S7-1200. Les protocoles de communication pris en charge incluent les suivants :

PROFINET : Une norme Industrial Ethernet (IE) ouverte. L'interface PROFINET intégrée utilise les normes TCP/IP et peut être utilisée pour la programmation ou pour communiquer avec des dispositifs IHM et des contrôleurs supplémentaires.

PROFIBUS : Une norme de bus de terrain. Avec PROFIBUS, les PLC S7-1200 peuvent établir une communication uniforme du niveau terrain au niveau commande.

AS-Interface : Une norme de bus de terrain pour les actionneurs et les capteurs. Jusqu'à 62 esclaves AS-Interface standard, tels que des démarreurs de moteur, des commutateurs de position et des modules, peuvent être connectés.

En plus des capacités de communication intégrées, des modules sont disponibles pour la prise en charge de protocoles additionnels tels que :

- CANopen

- Modbus RTU

- Modbus TCP

- IO-Link

- GPRS (General Packet Radio Service)/LTE (Long Term Evolution)

- RS-485, RS-422 et RS-232

- USS

Atteindre une personnalisation de masse et une haute qualité

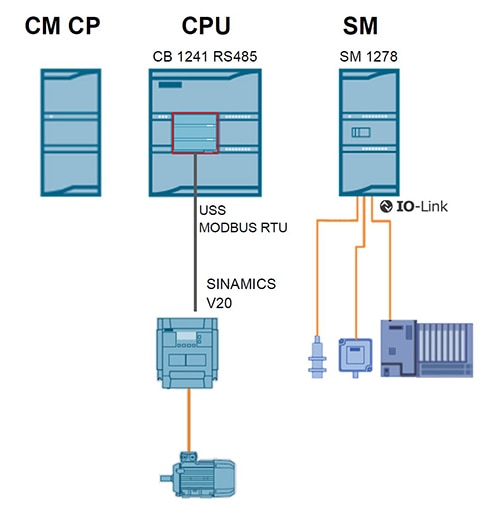

Grâce à leur large éventail de fonctionnalités et de capacités de communication, les PLC S7-1200 s'adaptent à la tendance de personnalisation de masse et de haute qualité typiques de l'Industrie 4.0. Bien qu'il existe de nombreuses façons d'atteindre ces objectifs, l'exemple suivant montre l'utilisation de modules d'extension de communication pour la connectivité mobile sans fil, la connectivité série RS-485/USS/Modbus RTU pour la commande moteur, et IO-Link pour la connectivité plus simple avec les capteurs et actionneurs, par rapport aux bus de terrain (Figure 3).

Figure 3 : Les communications extensibles pour les PLC S7-1200 sont prises en charge par une combinaison de modules d'extension externes (gauche et droite) et internes (cadre rouge en haut au centre). (Source de l'image : Siemens)

Figure 3 : Les communications extensibles pour les PLC S7-1200 sont prises en charge par une combinaison de modules d'extension externes (gauche et droite) et internes (cadre rouge en haut au centre). (Source de l'image : Siemens)

Dans la Figure 3, « CM CP » est un module de communication sans fil GPRS comme le 6GK72427KX310XE0 qui peut être utilisé pour la connectivité cloud. Une carte de communication RS-485 comme la carte 6ES72411CH301XB0 réside dans un PLC S7-1200 (« CPU ») et est utilisée pour communiquer avec une commande moteur (SINAMICS V20) via l'interface USS/Modbus RTU. « SM » à droite comprend un module de communication maître IO-Link comme le 6ES72784BD320XB0. Le maître IO-Link est connecté à deux capteurs à gauche et au centre, ainsi qu'à un concentrateur IO-Link à droite. Le concentrateur peut se connecter à d'autres dispositifs IO-Link.

Gestion de l'énergie durable

L'amélioration du rendement énergétique et de la durabilité repose sur une gestion intelligente de l'énergie, qui à son tour s'appuie sur des données de consommation d'énergie plus granulaires et en temps réel. Elle commence de plus en plus par la prise en compte des normes ISO 50001 pour la gestion de l'énergie opérationnelle. Il s'agit d'une norme fondamentale qui fournit un cadre d'exigences, y compris l'élaboration de politiques, de cibles et d'objectifs pour une utilisation plus efficace de l'énergie, et l'utilisation de données pour mesurer les résultats. La norme ISO 50001 est soutenue par des normes additionnelles, notamment :

- La norme ISO 50003 garantit l'efficacité des systèmes de gestion de l'énergie (EnMS). Elle englobe l'audit, les exigences de compétence du personnel et la durée des audits et de l'échantillonnage multi-site.

- La norme ISO 50004 aide les organisations à adopter une approche systématique pour atteindre une amélioration continue de la gestion de l'énergie et des performances énergétiques.

- La norme ISO 50006 étend la manière de répondre aux exigences ISO 50001, y compris le développement et la maintenance d'indicateurs de performances énergétiques (EnPI) et de références énergétiques (EnB) pour un suivi continu des performances.

Les indicateurs EnPI et EnB de la norme ISO 50006 permettent une mesure et une gestion efficaces des performances énergétiques, contribuant à optimiser le rendement énergétique. En plus des améliorations en matière de durabilité, une meilleure gestion de l'énergie entraîne des économies de coûts importantes. La norme définit le point de départ (EnB) et les mesures de performances significatives (EnPI), et identifie quatre types d'indicateurs ; des indicateurs de performances énergétiques « absolus » et « relatifs », ainsi que des modèles « statistiques » et « techniques ».

Les PLC S7-1200 de Siemens peuvent simplifier la mise en œuvre de ces normes ISO et prendre en charge des systèmes de gestion de l'énergie hautement efficaces. Les concepteurs de systèmes d'automatisation peuvent ajouter un module de compteur d'énergie pour permettre la mesure, l'évaluation et l'affichage des données de consommation d'énergie en temps réel. La Figure 4 illustre une application typique :

- Le moteur représente une charge typique dont la consommation d'énergie est surveillée.

- Le transformateur de courant transforme la consommation d'énergie en une quantité mesurable pour le module de compteur d'énergie. Le compteur mesure également de nombreux autres paramètres comme la tension et le facteur de puissance.

- Le logiciel du PLC S7-1200 évalue les mesures et enregistre les statistiques sur la consommation d'énergie dans un journal de données. Il est connecté au PG/PC et à l'IHM via un routeur industriel SCALANCE avec des bus PROFINET IE.

- L'IHM affiche les valeurs mesurées et permet aux opérateurs d'évaluer des paramètres tels que les pics de consommation d'énergie au fil du temps.

- Le contrôleur peut également envoyer le journal de données au PG/PC sous la forme de pages Web standard.

Figure 4 : Application typique de surveillance de l'énergie pouvant être facilement prise en charge avec un PLC S7-1200. (Source de l'image : Siemens)

Figure 4 : Application typique de surveillance de l'énergie pouvant être facilement prise en charge avec un PLC S7-1200. (Source de l'image : Siemens)

Module de compteur d'énergie

Dans une application telle que celle illustrée à la Figure 4, un module de compteur d'énergie SM 1238 peut être utilisé pour l'acquisition de données (Figure 5). Il peut être utilisé dans des systèmes d'alimentation monophasés et triphasés jusqu'à 480 VCA. Ces modules peuvent fournir aux PLC S7-1200 les données nécessaires pour prendre en charge la conformité aux exigences ISO 50001, 50003, 50004 et 50006. Ils peuvent enregistrer plus de 200 mesures électriques et valeurs énergétiques, notamment :

- Courants

- Tensions

- Angles de phase

- Fréquences

- Facteurs de puissance

- Consommation énergétique

- Valeurs minimum et maximum

- Heures de fonctionnement

- Travaux d'électricité/énergie

Figure 5 : Le SM 1238 est un module de surveillance de l'énergie pour les systèmes d'alimentation monophasés et triphasés. (Source de l'image : Siemens)

Figure 5 : Le SM 1238 est un module de surveillance de l'énergie pour les systèmes d'alimentation monophasés et triphasés. (Source de l'image : Siemens)

Conclusion

Pour simplifier et accélérer le déploiement de réseaux d'usine Industrie 4.0 durables, les concepteurs de systèmes d'automatisation peuvent se tourner vers les modules d'extension et les PLC S7-1200. Ces solutions prennent en charge un large éventail d'options de communications sécurisées, disposent de fonctions de contrôle intégrées et d'E/S numériques et analogiques, et sont extensibles pour soutenir de nombreuses applications, y compris la gestion de l'énergie.

Lectures recommandées

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.