Supprimer le bruit acoustique dans les alimentations à découpage

2020-03-02

Lorsque l'on est assis dans une voiture, le bruit du moteur est tout à fait normal. Après tout, le compartiment moteur contient une machine avec des pièces mobiles. Certaines personnes trouvent même ce bruit très agréable. En fait, les fabricants de voitures et d'autres produits ont même des départements de recherche entiers dédiés à la création d'expériences sonores agréables.

Cependant, la situation est différente avec les alimentations à découpage (SMPS). Des bruits comme les bourdonnements ou les sifflements peuvent même être interprétés comme un signal d'alerte. Même si les alimentations sont constituées d'un grand nombre de composants électroniques, rien ne doit bouger quand elles fonctionnent. Il ne devrait donc y avoir aucun bruit, n'est-ce pas ?

Avant, la cause la plus courante du bruit perturbant provenant des alimentations CA se traduisait généralement par un bourdonnement basse fréquence de 100 ou 120 Hz. Étant donné que les alimentations ont évolué en termes de complexité et de structure, la plage d'ondes sonores émises par ces dernières a également changé. Cependant, la plupart des bruits audibles ne doivent pas être une source de préoccupation.

Perception et effet

Les humains peuvent entendre des ondes sonores dans la plage de fréquences de 16 Hz à environ 20 kHz (Figure 1). Cependant, le fait qu'un son provoque ou non une distraction ou une irritation dépend également de la perception de ce son dans l'environnement où il est généré.

Figure 1 : Plage de fréquences audibles par l'oreille humaine. (Source de l'image : TRACO)

Figure 1 : Plage de fréquences audibles par l'oreille humaine. (Source de l'image : TRACO)

Un bloc d'alimentation industriel qui génère un bruit audible ne constitue probablement pas un problème réel pour les personnes, car la plupart des personnes à proximité le percevront dans le contexte d'autres bruits de fond comme un bruit normal faisant partie intégrante du travail en usine. D'autres bruits, grâce à leur fréquence et à leur volume, peuvent également masquer les fréquences générées par une alimentation, un effet étudié en psychoacoustique et utilisé dans la compression des données audio en MP3. Par ailleurs, ces alimentations sont généralement intégrées dans des panneaux de commande avec des portes fermées qui contribuent aussi à atténuer tout bruit audible pouvant être généré.

Dans un autre environnement, comme un bureau, la réaction au bruit de l'alimentation est complètement différente. Le sifflement ou le bourdonnement d'un dispositif électrique est souvent perçu comme désagréable et peut même soulever des préoccupations quant à sa sécurité.

Causes et contexte

Les champs magnétiques

Si un conducteur porteur de courant est situé dans un champ magnétique, il est généralement soumis à une force. L'effet de cette force est le plus important lorsque les directions du courant et du champ magnétique forment un angle à 90°. Dans ce cas, la force est verticale par rapport au flux de courant et à la direction du champ magnétique. On peut utiliser trois doigts de la main droite pour déterminer la direction de cette force à l'aide de la règle de la main droite de Fleming (Figure 2).

Figure 2 : Règle de la main droite et de la main gauche. (Source de l'image : TRACO)

Figure 2 : Règle de la main droite et de la main gauche. (Source de l'image : TRACO)

Dans le contexte des transformateurs et de certaines inductances, un noyau de fer peut également subir un effet connu sous le nom de « magnétostriction », identifié pour la première fois par James Joule en 1842. Ce phénomène entraîne le changement de forme ou de dimensions des matériaux ferromagnétiques lors du processus de magnétisation qui découle du courant traversant le conducteur du composant. En plus d'entraîner un échauffement par friction, ces changements minimes du volume de matériau génèrent souvent aussi un bruit audible.

Les transformateurs utilisent souvent de l'acier Fe-Si (acier au silicium) avec une teneur en silicium variable qui contribue à augmenter la résistivité électrique du fer. L'acier au silicium à 6 % offre le niveau optimal de réduction de la magnétostriction, mais présente une fragilité accrue.

L'effet piézo

L'effet piézoélectrique constitue une autre source de bruit. Le mot « piézo » est dérivé du mot grec signifiant « pression ». En 1880, Jacques et Pierre Curie ont découvert que la pression dans divers cristaux, comme le quartz, générait une charge électrique. Ils ont appelé ce phénomène « l'effet piézo » (Figure 3). Plus tard, ils ont remarqué que les champs électriques pouvaient déformer les matériaux piézoélectriques. Cet effet est appelé « effet piézo inversé ».

Figure 3 : Effet piézo dans des matériaux comme le quartz. (Source de l'image : TRACO)

Figure 3 : Effet piézo dans des matériaux comme le quartz. (Source de l'image : TRACO)

L'effet piézoélectrique inverse provoque un changement de longueur de ces matériaux lorsqu'une tension électrique est appliquée. Cet effet d'actionneur convertit l'énergie électrique en énergie mécanique. Les changements de tension modifient également la masse géométrique des condensateurs en céramique, ce qui les fait agir comme de minuscules haut-parleurs qui émettent des ondes de pression à proximité.

Topologies de commutation et boucles de rétroaction

L'évolution vers une conversion de puissance toujours plus efficace signifie que les topologies de commutation sont intégrées dans les produits d'alimentation même les plus simples. La fréquence de commutation primaire choisie dans ces conceptions est souvent sélectionnée au-dessus de la limite de perception humaine (> 20 kHz). Cependant, dans les solutions de commutation qui reposent sur le changement de leur fréquence de commutation pour s'adapter à l'évolution de la charge et de la tension d'entrée, cette fréquence peut passer dans la plage audible afin d'assurer un rendement de conversion optimal.

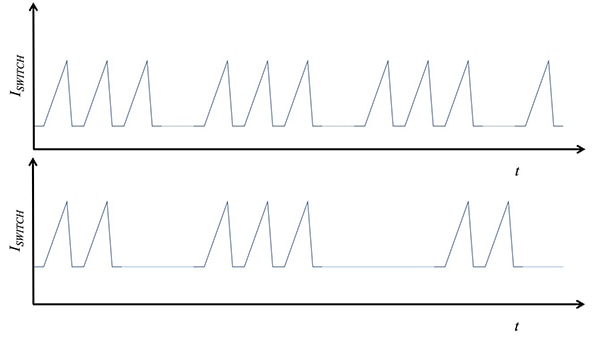

Dans les solutions à fréquence fixe, des fonctionnalités comme le saut de cycle ou le fonctionnement en mode rafale peuvent entraîner un schéma de commutation qui passe dans la plage audible, malgré la fréquence de commutation supérieure à 20 kHz. Si la solution présente des impulsions de commutation régulières interrompues de manière irrégulière par des périodes de deux impulsions ou plus sautées, cela peut indiquer des problèmes au niveau du circuit de rétroaction (Figure 4). Il convient alors d'examiner les composants du circuit de rétroaction et la zone de fonctionnement des photocoupleurs.

Figure 4 : Des problèmes au niveau du circuit de rétroaction peuvent entraîner des périodes irrégulières sans impulsion (graphique du bas) dans les conceptions de commutation à fréquence fixe. (Source de l'image : TRACO)

Figure 4 : Des problèmes au niveau du circuit de rétroaction peuvent entraîner des périodes irrégulières sans impulsion (graphique du bas) dans les conceptions de commutation à fréquence fixe. (Source de l'image : TRACO)

Identifier et résoudre les problèmes de bruit audible

Étant donné que les alimentations à découpage sont de plus en plus compactes grâce à l'évolution vers des densités de puissance toujours plus élevées, il peut être difficile d'identifier précisément le composant à l'origine du bruit audible. En supposant que la conception fonctionne correctement d'un point de vue électrique, une approche consiste à utiliser un objet non conducteur (comme une baguette en bois) pour appliquer une légère pression sur les composants individuels du circuit imprimé pendant le fonctionnement du dispositif. Des changements ou des réductions du bruit, en particulier parmi les principaux composants visés (comme les dispositifs en céramique ou magnétiques), peuvent fournir un bon point de départ.

Si vous n'avez pas de dispositif non conducteur sûr à portée de main pour effectuer le test, vous pouvez fabriquer un cornet acoustique rudimentaire avec une feuille de papier. Une fois la feuille roulée en forme de cône, la plus petite des deux ouvertures peut être orientée vers les composants suspects pour évaluer les sources de bruit.

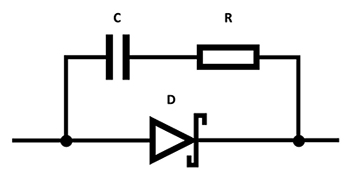

Les condensateurs en céramique qui connaissent des variations dv/dt importantes s'avèrent souvent être bruyants et on les trouve généralement dans les circuits de blocage et d'amortissement, ainsi que dans les étages de sortie. Pour savoir s'ils sont la source du bruit, on peut les remplacer par des condensateurs avec un autre matériau diélectrique (comme un film métallique) ou augmenter la résistance série (Figure 5). Si le bruit audible s'en trouve réduit, il convient d'envisager un changement permanent de composant.

Figure 5 : Le condensateur d'un circuit d'amortissement peut être remplacé par un condensateur à film métallique, ou alors une résistance supérieure peut être testée. (Source de l'image : TRACO)

Figure 5 : Le condensateur d'un circuit d'amortissement peut être remplacé par un condensateur à film métallique, ou alors une résistance supérieure peut être testée. (Source de l'image : TRACO)

Le changement des circuits de blocage pour utiliser des diodes Zener peut également aider. Il est possible de remplacer les condensateurs de l'étage de sortie problématique par un autre diélectrique ou par des condensateurs en céramique parallèles de valeur équivalente si l'espace le permet.

Si les composants magnétiques sont la source du bruit, assurez-vous d'abord que la tension d'entrée et la charge de sortie sont toujours dans la plage spécifiée. L'augmentation de la capacité côté entrée peut être utile si la tension d'entrée chute parfois trop. Une approche pour réduire le bruit consiste à utiliser le vernissage au trempé des transformateurs, ainsi que des inductances vernies au trempé et enrobées. Les transformateurs à noyau long ont également tendance à résonner de manière plus audible que ceux à noyau court. Lorsque cela est possible, envisagez de passer à un noyau plus court qui reste capable d'accueillir le nombre d'enroulements requis.

Pour toutes les approches possibles, n'oubliez pas qu'il vous faudra certainement effectuer des tests de vérification et de production à répétition.

Résumé

La force des conducteurs transportant du courant dans les champs magnétiques et l'effet piézoélectrique inverse des condensateurs sont tous deux principalement responsables des bruits audibles émis par les blocs d'alimentation. Malgré les progrès de la simulation, le bruit audible n'apparaît généralement qu'une fois la conception physiquement construite, et parfois même seulement une fois qu'un certain nombre d'alimentations a été préparé pour la préproduction.

Bien que la plupart des bruits audibles dans les alimentations ne doivent pas susciter de préoccupations du point de vue du fonctionnement ou de la sécurité, ils peuvent être gênants et même perçus comme un problème de qualité par les clients. En suivant les conseils simples fournis ici, il est possible d'identifier rapidement les composants à l'origine du bruit. Les différentes approches suggérées permettent ensuite de remplacer, de fixer ou de modifier ces composants afin de réduire ou d'éliminer les bruits générés.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.