Avez-vous pensé aux cycles de couplage dernièrement ?

Non, il ne s'agit pas d'une blague qui sous-entend que si vous les laissez seuls la nuit, vos connecteurs se reproduiront par magie et donneront naissance à de mini-versions d'eux-mêmes ou développeront miraculeusement de nouvelles positions de contact. Il s'agit d'une discussion sérieuse sur un problème sérieux qui est souvent négligé et ignoré jusqu'à ce que, pendant le débogage, l'évaluation à long terme ou même sur le terrain, le concepteur soit confronté à des conséquences frustrantes.

Les connecteurs sont faits pour être raccordés (couplés) et déconnectés (découplés) : c'est précisément leur rôle. Mais combien de cycles de raccordement une paire de connecteurs peut-elle endurer avant que ses performances ne se dégradent, provoquant une résistance élevée ou des contacts intermittents et entraînant ainsi des problèmes du système difficiles à identifier ? Les concepteurs n'accordent pas forcément beaucoup d'attention aux caractéristiques de raccordement des connecteurs, qui peuvent s'étendre de seulement quelques dizaines à des milliers de cycles, selon le produit, les utilisateurs et l'application. Pourtant, ils devraient s'en soucier davantage. En particulier pour les applications grand public et lors de l'utilisation d'un connecteur pendant le prototypage et le développement.

Les fournisseurs indiquent le nombre de cycles pour leurs connecteurs dans les spécifications. Ces spécifications dépendent de la conception globale du connecteur, de la conception des contacts, du matériau et du placage, et sont liées à des valeurs de tension et de courant définies. Il est cependant facile de dépasser ce nombre de cycles dans la course au débogage et à l'évaluation qui accompagne la conception. Les conséquences s'étendent des problèmes gérables (comme une force d'insertion accrue) aux problèmes frustrants (comme des connexions intermittentes).

Les connecteurs : trop souvent considérés comme acquis

Le contact physique semble assez simple, mais il ne l'est pas. Les performances d'un connecteur incluent les paramètres de base que sont la résistance de contact et la force de couplage/découplage, qui doivent toutes les deux être faibles et le rester (à moins qu'il ne s'agisse d'une paire de connecteurs à verrouillage, bien sûr). Dans la plupart des cas, le contact est une structure métallique en forme de lame précise. L'utilisation d'un connecteur de carte enfichable comme partie de couplage mâle constitue une exception. Pour les conceptions de contact de signal sans alimentation, le contact est presque toujours plaqué avec quelques micromètres (µm) d'or ou d'étain (moins cher) afin de réduire la résistance électrique, de minimiser la corrosion et de résister à l'usure au niveau des surfaces de raccordement. Pour un contact physiquement petit, avec une surface de contact encore plus petite, c'est beaucoup demander.

De combien de cycles de raccordement un connecteur a-t-il besoin ? La réponse dépend de l'application. Dans certains cas, il peut s'agir d'un nombre à deux chiffres seulement, mais cela peut aussi grimper à plusieurs centaines ou plusieurs milliers (pensez au connecteur USB de votre téléphone). Un connecteur conçu pour fonctionner correctement à une extrémité de la plage de nombres de cycles est différent en termes de conception de base, de construction, de matériau et de placage d'un connecteur conçu pour fonctionner à l'autre extrémité. Cela ne reflète pas la qualité du connecteur : tout dépend des exigences.

Exemples illustrant la diversité de la connectivité

Un petit examen de certains connecteurs représentatifs montre la plage de cycles et la résistance de contact qu'ils offrent :

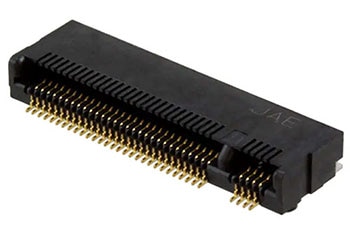

• Le SM3ZS067U410AMR1000 de JAE Electronics est un connecteur de carte enfichable femelle à 67 positions qui est compatible avec la spécification PCI-SIG M.2, avec un pas de contact de 0,50 mm (Figure 1). Il est répertorié pour 60 cycles de raccordement, avec une résistance de contact de 55 milliohms (mΩ) maximum.

Figure 1 : Le connecteur de carte enfichable SM3ZS067U410AMR1000 de JAE Electronics est doté de contacts avec un pas de 0,50 mm, répondant à la spécification PCI-SIG M.2, et il est répertorié pour 60 cycles de raccordement. (Source de l'image : JAE Electronics)

Figure 1 : Le connecteur de carte enfichable SM3ZS067U410AMR1000 de JAE Electronics est doté de contacts avec un pas de 0,50 mm, répondant à la spécification PCI-SIG M.2, et il est répertorié pour 60 cycles de raccordement. (Source de l'image : JAE Electronics)

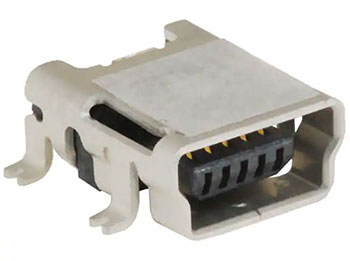

• Par contraste, l'embase mini-B USB 2.0 (5 positions) à angle droit et montage en surface UX60A-MB-5ST de Hirose Electric Co Ltd est spécifiée pour 5000 cycles et pour une résistance maximale de 70 mΩ (Figure 2).

Figure 2 : La prise USB grand public UX60A-MB-5ST de Hirose est répertoriée pour 5000 cycles tout en maintenant une résistance de contact maximum de 70 mΩ. (Source de l'image : Hirose Electric)

Figure 2 : La prise USB grand public UX60A-MB-5ST de Hirose est répertoriée pour 5000 cycles tout en maintenant une résistance de contact maximum de 70 mΩ. (Source de l'image : Hirose Electric)

• En tant que connecteurs de câbles plats (également appelés connecteurs autodénudants ou IDC), les membres de la gamme SKEDD 490107671012 de Würth Elektronik sont généralement utilisés à l'intérieur du boîtier du produit et ne nécessitent pas autant de cycles de raccordement qu'un connecteur accessible par l'utilisateur (Figure 3). Ce connecteur à 10 positions est unique en ce sens qu'il s'adapte directement aux trous plaqués sur la carte à circuit imprimé, sans nécessiter de composant de raccordement complémentaire. Avec le schéma de trous sur la carte, le diamètre et le placage spécifiés par le fournisseur, il est répertorié pour 10 cycles à 20 mΩ pour les phases de production. Würth propose également des modèles légèrement différents et plus robustes pour le prototypage, augmentant cette valeur à 25 cycles.

Figure 3 : Le connecteur autodénudant 490107671012 de Würth Elektronik est répertorié pour 10 cycles et présente deux schémas de perçage pour le montage direct sur le circuit imprimé (un pour les prototypes et un pour les produits finaux). (Source de l'image : Würth Elektronik)

Figure 3 : Le connecteur autodénudant 490107671012 de Würth Elektronik est répertorié pour 10 cycles et présente deux schémas de perçage pour le montage direct sur le circuit imprimé (un pour les prototypes et un pour les produits finaux). (Source de l'image : Würth Elektronik)

• Enfin, le connecteur à 6 contacts + masse 09332062648 de Harting, pour les fils d'un diamètre de 0,14 mm² à 2,5 mm² (AWG 26 à AWG 14), est doté de contacts pouvant supporter jusqu'à 500 V à 16 A (Figure 4). En supposant des cycles de connexion/déconnexion fréquents, il est conçu pour supporter plus de 10 000 cycles avec une résistance de contact de 3 mΩ maximum seulement.

Figure 4 : Le connecteur d'alimentation 09332062648 de Harting est spécifié pour maintenir une résistance de contact inférieure à 3 mΩ pour au moins 10 000 cycles de raccordement. (Source de l'image : Harting)

Figure 4 : Le connecteur d'alimentation 09332062648 de Harting est spécifié pour maintenir une résistance de contact inférieure à 3 mΩ pour au moins 10 000 cycles de raccordement. (Source de l'image : Harting)

Ces différents connecteurs illustrent la manière dont les fournisseurs adaptent les cycles de raccordement et la résistance maximum de leurs connecteurs en fonction de l'application cible. Notez que ces chiffres ne dépendent pas uniquement de la taille physique des connecteurs ni de leur apparence.

Montage d'essai, prototype et débogage : une autre vie pour les connecteurs

Dans la phase de conception, le scénario opérationnel d'un connecteur est très différent de celui auquel il sera confronté dans l'application finale. Il y a de nombreuses années, j'ai participé à un projet qui utilisait un circuit imprimé à facteur de forme standard qui s'enfichait dans un panier à carte. Lors du débogage, plusieurs problèmes étranges sont apparus, et nous avons finalement découvert qu'ils étaient dus au grand nombre de cycles d'insertion/de retrait de la carte sur le banc d'essai.

Une carte d'extension aurait pu réduire les cycles de raccordement en nous permettant d'accéder à la carte « en direct », mais aurait entraîné une dégradation de l'intégrité des signaux. Notre solution, un peu brute mais efficace, a été de prendre le panier à carte, de découper son côté supérieur et d'insérer notre carte dans la fente supérieure afin de pouvoir y accéder tandis qu'elle était dans le panier. Nous avons ainsi pu sonder, étalonner et ajuster les canaux analogiques tandis que la carte se trouvait dans son environnement de fonctionnement. Cette solution improvisée a fonctionné pour nous, mais ne peut pas s'appliquer à la plupart des autres projets.

Une stratégie de sélection appropriée peut minimiser les problèmes de connecteurs

Comment sélectionner un connecteur, en particulier un connecteur exposé à de nombreux cycles de raccordement pendant la phase de test ?

1. Tout d'abord, soyez studieux : étudiez avec soin les fiches techniques pour savoir comment et dans quelles conditions le fournisseur spécifie le nombre de cycles de raccordement (il n'existe pas de norme industrielle). Y a-t-il une augmentation spécifiée de la résistance de contact ? De la force d'insertion ? D'une autre caractéristique ?

2. Utilisez une extension, si possible (c'est souvent impossible, mais à voir).

3. Si vous utilisez un bord de la carte avec des lames comme moitié de la paire de connecteurs, consultez le fabricant de la carte pour déterminer quelle sorte de placage supplémentaire ou spécial est nécessaire (les quelques grammes de cuivre non plaqué de la carte ne tiendront probablement pas longtemps).

4. Pensez à utiliser un connecteur plus robuste en deux parties plutôt que des lames bord de carte, si possible.

5. Vérifiez si le fournisseur du connecteur propose un placage de contact plus épais en tant qu'option standard ou personnalisée, comme c'est le cas pour nombre d'entre eux (déterminez aussi si cela semble logique par rapport à la nomenclature finale).

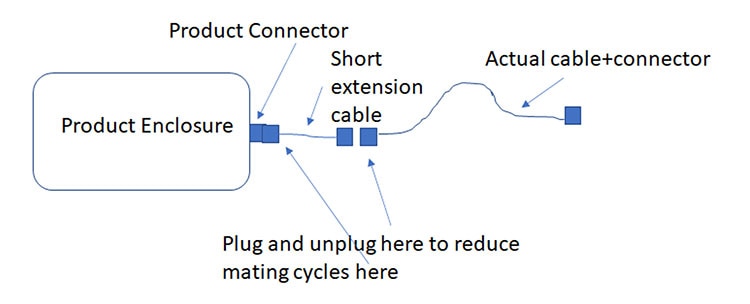

6. Pour les câbles, voyez si vous pouvez « tricher » en utilisant une extension courte et facilement remplaçable pour réduire l'usure au niveau du connecteur primaire (Figure 5).

7. Enfin, identifiez les problèmes potentiels et essayez de réduire les cycles de raccordement (ce qui est évidemment plus facile à dire qu'à faire).

Figure 5 : Vous pouvez peut-être utiliser un câble d'extension court pour réduire les cycles de raccordement du connecteur fixe sur le produit. (Source de l'image : Bill Schweber)

Figure 5 : Vous pouvez peut-être utiliser un câble d'extension court pour réduire les cycles de raccordement du connecteur fixe sur le produit. (Source de l'image : Bill Schweber)

Conclusion

Les connecteurs sont généralement fiables lorsqu'ils sont utilisés en respectant les spécifications définies. Toutefois, il est facile de négliger leurs limites et de dépasser les caractéristiques pour le nombre de cycles de raccordement et d'autres paramètres, en particulier lors des phases de débogage et d'évaluation. Cela peut entraîner des problèmes intermittents frustrants et un comportement inexplicable des circuits. Il convient de réfléchir soigneusement à la manière dont le connecteur sera utilisé pendant cette phase et de mettre au point un certain nombre de tactiques pour éviter les problèmes ultérieurs.

Articles associés :

« Utiliser des connecteurs autodénudants de type plug-in direct pour rationaliser l'assemblage et réduire la nomenclature »

https://www.digikey.fr/fr/articles/use-direct-plug-in-insulation-displacement-connectors

« Simplifier le déploiement d'équipements industriels avec des connecteurs modulaires configurables »

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum