Freinage régénératif sur les axes motorisés

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-09-02

Dans les machines d'automatisation industrielle, le freinage régénératif est une technique qui utilise les structures existantes et l'énergie des moteurs électriques (et de leurs entraînements) ainsi que des sous-composants dédiés pour ralentir, arrêter et réactionner les axes. Les techniques de freinage régénératif offrent des alternatives hautement contrôlables et écoénergétiques (et compactes) aux embrayages et freins à friction. En bref, les circuits impliqués dans le freinage régénératif convertissent l'énergie mécanique dynamique du rotor rotatif du moteur et des charges connectées en énergie électrique. L'énergie est ensuite réinjectée dans la ligne électrique pour un autre usage ou pour la dissipation.

Utilisée pour la première fois dans les applications automobiles au début des années 1900 et dans les applications ferroviaires dans les années 1930, la récupération de l'énergie du moteur a d'abord été appelée régénération avec les premiers véhicules de tourisme hybrides — dans lesquels l'énergie de freinage charge les batteries embarquées. Les applications industrielles de freinage régénératif (et les variantes de conception) abondent aujourd'hui.

Figure 1 : Les entraînements multifonctions VFD-EL font fonctionner les moteurs CA avec un contrôle de courant haute précision. Un bus CC commun simplifie l'installation côte à côte, et la plupart des modèles d'entraînements VFD-EL peuvent être connectée en groupes parallèles pour partager l'énergie de freinage régénératif. Cela permet d'éviter les surtensions et de stabiliser la tension du bus CC. (Source de l'image : Delta IA)

Figure 1 : Les entraînements multifonctions VFD-EL font fonctionner les moteurs CA avec un contrôle de courant haute précision. Un bus CC commun simplifie l'installation côte à côte, et la plupart des modèles d'entraînements VFD-EL peuvent être connectée en groupes parallèles pour partager l'énergie de freinage régénératif. Cela permet d'éviter les surtensions et de stabiliser la tension du bus CC. (Source de l'image : Delta IA)

1. Le freinage dynamique (parfois appelé freinage par résistance régénérative) est une forme d'utilisation de l'énergie régénérative — bien que différente de ce que l'on appelle le véritable freinage régénératif. Ici, l'entraînement du système (également appelé inverseur en raison de sa fonction principale) dissipe l'énergie de rotation du rotor du moteur en gaspillant la chaleur pour freiner complètement le moteur — et rien de plus. Par exemple, l'axe de mouvement d'une machine automatisée peut s'arrêter soudainement alors que son moteur électrique est en marche. Habituellement, la friction système est suffisamment faible pour laisser le rotor tourner en roue libre, ce qui est par définition incontrôlable. Cela continue jusqu'à ce que l'énergie cinétique soit épuisée, ce qui peut prendre beaucoup de temps, et pose un risque de dommages aux machines ou de blessures au personnel pendant cette période. Le freinage dynamique résout ce problème en provoquant un arrêt plus rapide des moteurs grâce à la conversion de l'énergie cinétique du rotor en énergie électrique. Cette dernière est générée par des résistances régulées en tension qui, à leur tour, libèrent l'énergie sous forme de chaleur.

De nombreux entraînements moteurs, en particulier les servo-amplificateurs numériques, sont équipés de résistances intégrées pour la dissipation de l'énergie de tels dissipateurs. Cependant, si l'axe motorisé voit l'énergie régénérative dépasser la puissance combinée des résistances d'entraînement, des batteries de résistances régénératives externes peuvent être nécessaires. Cela est relativement typique sur des axes présentant des rapports charge-moteur/inertie importants.

Figure 2 : Cette servocommande MDDHT5540E inclut une résistance régénérative intégrée pour permettre le freinage régénératif. La résistance régénérative décharge l'énergie (provenant de l'arrêt d'une charge placée verticalement ou d'une charge d'inertie) et renvoie cette énergie à l'entraînement. Les modèles A, B, G et H de cette série ne contiennent pas de résistance régénérative, il est donc recommandé d'utiliser des résistances régénératives en option. Les entraînements C à F de cette série intègrent une résistance régénérative, et l'ajout d'une résistance régénérative externe augmente la capacité de régénération. (Source de l'image : Panasonic Industrial Automation Sales)

Figure 2 : Cette servocommande MDDHT5540E inclut une résistance régénérative intégrée pour permettre le freinage régénératif. La résistance régénérative décharge l'énergie (provenant de l'arrêt d'une charge placée verticalement ou d'une charge d'inertie) et renvoie cette énergie à l'entraînement. Les modèles A, B, G et H de cette série ne contiennent pas de résistance régénérative, il est donc recommandé d'utiliser des résistances régénératives en option. Les entraînements C à F de cette série intègrent une résistance régénérative, et l'ajout d'une résistance régénérative externe augmente la capacité de régénération. (Source de l'image : Panasonic Industrial Automation Sales)

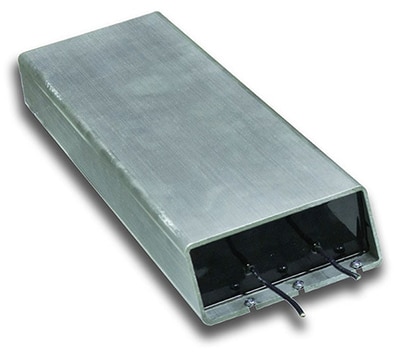

Lorsqu'un système de freinage régénératif utilise une résistance de freinage externe, celle-ci se connecte généralement entre les bornes de l'entraînement moteur ; un logiciel de réglage système peut alors détecter et profiler la résistance et ses capacités de dissipation de chaleur. Un format de résistance courant est un boîtier en aluminium rempli d'un matériau à haute conductivité thermique pour une dissipation thermique rapide. Le dégagement rapide de chaleur est particulièrement important pour les applications de freinage en continu.

Figure 3 : Cette résistance de freinage en boîtier aluminium BAB116025R0KE série BA convient aux applications de freinage régénératif haute puissance. Elle est construite avec des fils enroulés sur des noyaux en céramique et une isolation en feuille de mica pour des propriétés diélectriques élevées. Un commutateur de blocage thermique intégré permet d'utiliser la résistance dans des applications de sécurité. (Source de l'image : Ohmite)

Figure 3 : Cette résistance de freinage en boîtier aluminium BAB116025R0KE série BA convient aux applications de freinage régénératif haute puissance. Elle est construite avec des fils enroulés sur des noyaux en céramique et une isolation en feuille de mica pour des propriétés diélectriques élevées. Un commutateur de blocage thermique intégré permet d'utiliser la résistance dans des applications de sécurité. (Source de l'image : Ohmite)

2. Le freinage régénératif diffère du freinage dynamique en ce sens qu'il renvoie l'énergie électrique générée mécaniquement vers l'alimentation principale ou le bus CC commun pour conserver l'énergie régénérative pour :

- Réutilisation dans le freinage

- Réactionnement de l'axe freiné

- Alimentation d'autres axes sur le système

Parfois appelés unités de régénération de ligne, la plupart des systèmes de freinage régénératif dans l'automatisation industrielle utilisent des transistors bipolaires à grille isolée (IGBT) pour permettre un flux bidirectionnel d'énergie entre le moteur et la source d'alimentation, ce qui est impossible avec les ponts inverseurs traditionnels utilisant des diodes. Notez que cette utilisation des IGBT contraste avec certaines des applications de véhicules électriques actuelles à traction. Pour en savoir plus sur les semi-conducteurs à large bande interdite tels que le carbure de silicium (SiC) pour de tels entraînements, consultez cet article de DigiKey sur le sujet. Dans certains cas, les dispositifs basés SiC peuvent convertir le courant continu en courant alternatif triphasé pour commander le moteur (puis l'énergie de freinage régénératif en courant continu pour la charge batterie) avec un rendement et une densité de puissance supérieurs par rapport aux IGBT et autres MOSFET.

Parce que le freinage régénératif transforme l'énergie mécanique du rotor moteur en énergie électrique, il fait effectivement fonctionner le moteur comme un générateur dans les quadrants deux et quatre du plan vitesse-couple de la commande de mouvement lorsque le couple commandé et la rotation sont en sens inverse. Cela se produit lorsque :

- La commande de l'axe s'inverse, et le rotor continue brièvement à tourner dans le sens opposé

- La vitesse du rotor dépasse la vitesse de sortie synchrone commandée par le moteur

L'intégration du freinage régénératif dans une conception automatisée présente certains inconvénients : le freinage régénératif peut ralentir mais ne pas arrêter ni maintenir les charges. Lorsque l'axe s'approche de l'arrêt complet, il reste peu d'énergie pour exciter le (moteur agissant comme) générateur. Ainsi, sans frein supplémentaire ou autre électronique, le reste du ralentissement jusqu'à l'arrêt se fait par inertie. En outre, il y a des limites à la quantité d'énergie pouvant être réinjectée dans les condensateurs de bus CC standard avant le déclenchement d'un défaut de surtension. Ainsi, des entraînements régénératifs bien spécifiés renvoient une quantité suffisante à la source d'alimentation CA, ou ils utilisent des bus communs spécialement conçus. Comme ils ne convertissent le courant alternatif en courant continu qu'une seule fois avant que l'énergie ne soit réutilisée par un entraînement, ils sont particulièrement efficaces

Une autre partie d'un VFD qui peut être spécialement personnalisée pour le freinage régénératif inclut le redresseur. Des variations appelées redresseurs frontaux actifs minimisent les harmoniques sur le courant système. Prenons l'exemple du frontal actif série AFE2000 de Delta Electronics qui supprime les résistances de freinage traditionnelles en convertissant l'énergie excédentaire en énergie réutilisable à renvoyer au réseau électrique. Les frontaux AFE200 sont conçus pour un large éventail d'applications afin de maximiser le rendement énergétique. Cet entraînement et d'autres capables de fonctions régénératives résolvent également un large spectre de distorsions harmoniques sur le courant du système (en particulier à faible puissance) pour protéger à leur tour l'électronique à proximité (comme la rétroaction de commande) des interférences électromagnétiques.

3. L'injection de courant continu pour le freinage d'un moteur électrique (dans certains contextes, on parle simplement de freinage CC) inclut l'électronique de commande qui envoie un courant continu sur un ou deux enroulements d'un moteur CA. Quelle que soit la variation exacte, la plupart des systèmes d'injection CC sont déclenchés lorsqu'un relais ou une autre commande coupe le champ magnétique rotatif du moteur. Ensuite, un autre relais ou une commande de freinage électronique (dans l'entraînement pour les VFD) déclenche l'alimentation CC du bus CC du système vers les enroulements du moteur. Un courant plus élevé induit une force de freinage supérieure ... bien que ces composants contrôlent la tension appliquée et maintiennent le courant dans les enroulements en dessous des valeurs maximales du moteur.

Le résultat de l'injection CC est un champ électromagnétique non rotatif provenant du stator qui arrête et maintient le rotor (et toute charge attachée) en place.

Figure 4 : Illustration d'un relais de sécurité d'arrêt SR125SMS45 d'Omron qui enregistre l'arrêt complet des moteurs connectés (en détectant la force contre-électromotrice aux bornes du moteur) et ouvre ensuite des cellules de travail. Le relais fonctionne avec des freins à injection CC et d'autres commandes de moteur électroniques. (Source de l'image : Omron Automation and Safety)

Figure 4 : Illustration d'un relais de sécurité d'arrêt SR125SMS45 d'Omron qui enregistre l'arrêt complet des moteurs connectés (en détectant la force contre-électromotrice aux bornes du moteur) et ouvre ensuite des cellules de travail. Le relais fonctionne avec des freins à injection CC et d'autres commandes de moteur électroniques. (Source de l'image : Omron Automation and Safety)

Le principal facteur limitant du freinage par injection CC est la quantité de chaleur induite par le freinage qu'un moteur et son électronique associée peuvent dissiper sans subir de dommages thermiques. Cela limite l'amplitude et la durée pendant laquelle le courant de freinage peut être appliqué. Il n'est pas étonnant que le freinage par injection CC soit rarement utilisé pour maintenir des charges ou servir de système de freinage à sécurité intégrée. Pour éviter la surchauffe de certains systèmes d'injection CC, des capteurs de vitesse nulle peuvent couper le courant dès qu'il est clair que le rotor a cessé de tourner.

Choix entre le freinage régénératif, le freinage par injection CC et le freinage dynamique (et combinaison)

La plupart des concepteurs peuvent tirer parti de l'efficacité de l'énergie régénérative au cours d'une ou plusieurs opérations régulières. Cependant, le freinage régénératif dans les machines automatisées est optimal sur des axes motorisés spécifiques.

Le freinage dynamique (basé sur des résistances de freinage économiques) est plus adapté aux axes automatisés à faible charge nécessitant un freinage ou des inversions occasionnels.

Le freinage régénératif est adapté aux axes automatisés avec les exigences suivantes :

- Arrêts et démarrages fréquents

- Actionnement de charges de dépassement qui font que le régime du rotor dépasse la vitesse du moteur — comme sur les ascenseurs et les convoyeurs inclinés

- Demandes de service continu (y compris celles qui nécessitent un fonctionnement suffisamment fréquent pour être qualifiées de service continu)

- Systèmes pour lesquels les économies d'énergie peuvent justifier le coût initial supplémentaire d'un entraînement régénératif

Comme expliqué ci-dessus, le freinage par injection CC peut être appliqué seul. Cependant, il est souvent plus courant de combiner le freinage par injection CC avec le freinage régénératif ou dynamique. En effet, le freinage par injection CC assure la fonction de freinage là où le freinage régénératif s'épuise, c'est-à-dire lorsque l'axe s'approche de son arrêt et nécessite un maintien. Les dispositifs de freinage à double système tels que ceux-ci tirent parti des forces de plusieurs technologies pour un véritable freinage électronique hautes performances présentant peu de risques de surchauffe.

Exemples d'applications de freinage régénératif

Le freinage régénératif est une approche utile pour ralentir et contrôler un ensemble de charges en mouvement tout en récupérant leur énergie cinétique pour une autre utilisation système. L'attention accrue portée au rendement énergétique a incité les ingénieurs de conception à recourir au freinage régénératif lorsque les applications présentent les meilleures possibilités de récupération d'énergie. Il s'agit notamment des conceptions impliquant les points suivants :

- Axes verticaux pour ascenseurs, grues et monte-charges : Par exemple, la descente des charges levées sans contrepoids implique la force de gravité et le couple du moteur pour une descente sûre et contrôlée. Il est essentiel dans ces situations que le système de freinage fonctionne bien même si l'alimentation principale est coupée. Sinon, l'énergie cinétique n'aura pas de sortie, et l'axe dans un état de chute libre ou d'emballement. Dans d'autres cas, un générateur de secours ou d'urgence (avec ses propres exigences de conception) peut être utilisé. Lors du passage au générateur, la plupart des systèmes désactivent temporairement les fonctions de récupération d'énergie de leurs entraînements.

- Centrifugeuses rotatives, bancs d'essai et ventilateurs : Certaines de ces conceptions sont des axes à rapport cyclique constant nécessitant les résistances de freinage additionnelles externes mentionnées précédemment.

- Tension de bande et traitement de bande : Ici, les moteurs à induction CA (couplés à des VFD capables de freinage régénératif) sont courants. C'est parce que de telles conceptions de mouvement gèrent habilement les axes à haute vitesse et haute inertie des presses à imprimer ainsi que le traitement des bobines de papier et de plastique.

- Accélération et inversion rapides des axes : Le freinage régénératif permet de rendre ces mouvements plus efficaces sur les convoyeurs avancés, les scies et la robotique lourde. Cela renforce l'efficacité du fonctionnement basé sur VFD en adaptant la vitesse et le couple du rotor aux exigences de l'application, et permet d'arrêter rapidement les axes à haute vitesse, si fréquents dans les applications de servocommandes.

Figure 5 : Les servocommandes de Panasonic combinent une technologie avancée avec une vaste plage de puissance de 50 W à 5 kW. Les entraînements peuvent supprimer les vibrations aux fréquences de résonance et effectuer un contrôle d'impulsion, analogique et réseau à des vitesses atteignant 100 Mb/s. Le logiciel FPWIN Pro7 permet une configuration complète ainsi que la mise en place d'une connectivité PLC. Les servocommandes acceptent la connexion de résistances de freinage optionnelles. (Source de l'image : Panasonic Industrial Automation Sales)

Figure 5 : Les servocommandes de Panasonic combinent une technologie avancée avec une vaste plage de puissance de 50 W à 5 kW. Les entraînements peuvent supprimer les vibrations aux fréquences de résonance et effectuer un contrôle d'impulsion, analogique et réseau à des vitesses atteignant 100 Mb/s. Le logiciel FPWIN Pro7 permet une configuration complète ainsi que la mise en place d'une connectivité PLC. Les servocommandes acceptent la connexion de résistances de freinage optionnelles. (Source de l'image : Panasonic Industrial Automation Sales)

Conclusion

Comprendre les différences entre le freinage par injection CC, le freinage dynamique et le freinage régénératif est essentiel afin de pouvoir spécifier la technique appropriée pour un axe donné. Cela est également utile pour sélectionner des entraînements et des moteurs électriques capables d'accepter et de fournir un contrôle de la vitesse et du couple par ces méthodes. Le freinage dynamique est généralement bien adapté aux axes modérément exigeants qui nécessitent un certain freinage ; en revanche, le freinage régénératif complète les axes très dynamiques et les fonctions critiques sur les machines automatisées (et même servo). Les systèmes d'injection de courant sont le plus souvent utilisés en conjonction avec ces autres méthodes.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.