Additive Fertigung: Vom Prototyp zur Produktion

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-06-28

Additive Fertigung oder AM ist Teil eines umfassenderen Trends zur digitalen Fertigung für schnelle Prototyping-Zyklen - und um Produkte schneller in die Produktion zu bringen.

Betrachten Sie den Prototypenprozess nach der Masseneinführung von 3D-CAD, aber vor dem Aufkommen des 3D-Drucks. Ingenieure verwendeten 3D-CAD, um Bauteile zu entwerfen, exportierten dann aber die Details in zweidimensionale Zeichnungen. Letztere wurden dann von Maschinenbedienern gelesen, die CNC-Maschinen (Computer Numerical Control) programmierten, um die Teile herzustellen. Heutzutage werden bei der digitalen Fertigung 3D-Teilemodelle direkt an Maschinen (CNC-Werkzeugmaschinen oder 3D-Drucker) zur Produktion gesendet. Vollautomatische Algorithmen steuern die Ausführung dieser Teileerstellung. Durch diese Fähigkeit wird die Zeitspanne zwischen dem Entwurf und der Produktion eines Bauteils erheblich verkürzt.

Durch die digitale Fertigung stehen den Ingenieuren auch wesentlich mehr Informationen zur Verfügung. In einigen Fällen können Entwürfe, die über Webportale an Prototyping- und Serienfertigungsdienste übermittelt werden, sofortige Rückmeldungen zur Herstellbarkeit und genaue Preise liefern. So können die Kosten mehrere Entwürfe schnell kalkuliert werden, noch bevor mit der Prototypenerstellung begonnen wird.

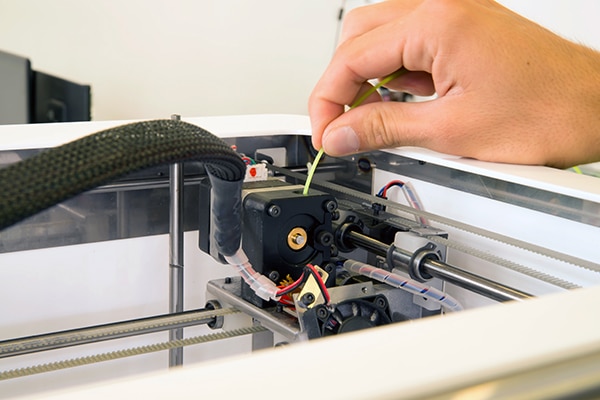

Abbildung 1: Alle Arten von Maschinen für die additive Fertigung (einschließlich der hier gezeigten FDM-Maschinen) verwenden Schrittmotoren für die kontrollierte und koordinierte Bewegung der Extrusionsdüse (oder eines anderen Endeffektors für die Abscheidung) durch den 3D-Raum. Üblich sind NEMA-17-Schrittmotoren, die Drehmomente bis 60 oz-in. bewältigen können. (Bildquelle: Dreamstime)

Abbildung 1: Alle Arten von Maschinen für die additive Fertigung (einschließlich der hier gezeigten FDM-Maschinen) verwenden Schrittmotoren für die kontrollierte und koordinierte Bewegung der Extrusionsdüse (oder eines anderen Endeffektors für die Abscheidung) durch den 3D-Raum. Üblich sind NEMA-17-Schrittmotoren, die Drehmomente bis 60 oz-in. bewältigen können. (Bildquelle: Dreamstime)

AM ist der Kern dieser modernen Versionen des iterativen Vorabdesigns. Außerdem ermöglicht AM die Herstellung von Bauteilformen, die mit konventioneller Bearbeitung nicht möglich sind - zum Beispiel hohle knochenähnliche Strukturen mit internen Gitterstrukturen. Die Möglichkeit, thermoplastische Komponenten schnell (und kostengünstig) zu drucken, kann das frühe Prototyping grundlegend beeinflussen. Diese Komponenten können als eigentliche Prototypenteile oder als Werkzeuge für die Befestigung von maschinell bearbeiteten Teilen oder Formteilen aus Verbundwerkstoffen verwendet werden. Neuere Entwicklungen, die es ermöglichen, Hochleistungsmetallteile direkt zu drucken, bieten noch mehr Möglichkeiten für das Prototyping, die Herstellung von Produktionswerkzeugen und sogar die direkte Fertigung von Teilen für die Kleinserienproduktion.

Abbildung 2: Die moderne Bewegungssteuerung kann die Schwankungen der Sinuswellen in den Motoren der 3D-Druckerachsen minimieren und so für einen ruhigeren und gleichmäßigeren Betrieb sorgen. Beispielsweise verwenden einige eigenständige ICs zur Ansteuerung von Zweiphasen-Schrittmotoren optimierte Chopper-Routinen, um die Bewegungsleistung, das Motordrehmoment und die Effizienz zu maximieren. (Bildquelle: Trinamic Motion Control GmbH)

Abbildung 2: Die moderne Bewegungssteuerung kann die Schwankungen der Sinuswellen in den Motoren der 3D-Druckerachsen minimieren und so für einen ruhigeren und gleichmäßigeren Betrieb sorgen. Beispielsweise verwenden einige eigenständige ICs zur Ansteuerung von Zweiphasen-Schrittmotoren optimierte Chopper-Routinen, um die Bewegungsleistung, das Motordrehmoment und die Effizienz zu maximieren. (Bildquelle: Trinamic Motion Control GmbH)

Es gibt viele Bezeichnungen für proprietäre AM-Prozesse, aber alle Prozesse fallen in eine der sieben ISO-genormten AM-Kategorien.

3D-Druck durch Materialextrusion: Das Material wird selektiv durch eine Düse oder Öffnung abgegeben. In den meisten Fällen werden thermoplastische Polymere extrudiert, und das Verfahren wird allgemein als Modellierung mittels Filamentabscheidung (Filament Deposition Modeling) oder FDM bezeichnet. Fast alle preisgünstigen 3D-Drucker und sogar viele höherwertige Geräte verwenden FDM.

Pulverbettfusion oder PBF: Thermische Energie, z. B. von einem Laser, einem Elektronenstrahl oder einem Plasmabogen, wird gebündelt, um Bereiche des pulverförmigen Materials in einem Pulverbett zu schmelzen und zu verschmelzen.

Die erste Form des Pulverbettschmelzens, die in den 1980er Jahren entwickelt wurde, heißt selektives Lasersintern oder SLS. Im Gegensatz zu bestimmten heute verwendeten Techniken konnte SLS Pulver nicht vollständig aufschmelzen, so dass keine vollständig dichten Teile hergestellt werden konnten. Moderne Pulverbettschmelzanlagen schmelzen Metallpulver vollständig auf, so dass völlig dichte Teile mit Kornstrukturen entstehen, die mit denen von Schmiedeteilen vergleichbar sind. Die mechanischen Eigenschaften von SLS-gefertigten Teilen können deutlich besser sein als die von Gussteilen.

Wannen-Photopolymerisation: Flüssiges Photopolymer in einem Bottich wird durch lichtaktivierte Polymerisation selektiv gehärtet. Dieses Verfahren wird häufig als Stereolithografie bezeichnet.

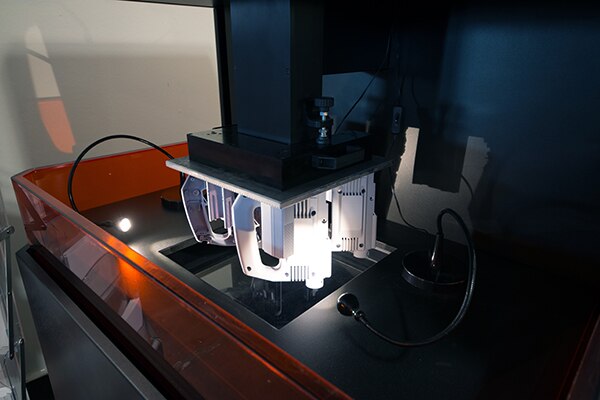

Abbildung 3: Stereolithografie (SLA) und digitale Lichtverarbeitung (DLP) sind additive Fertigungstechnologien, die für die Herstellung von Modellen, Prototypen, Mustern und Produktionsteilen verwendet werden. (Bildquelle: Dreamstime)

Abbildung 3: Stereolithografie (SLA) und digitale Lichtverarbeitung (DLP) sind additive Fertigungstechnologien, die für die Herstellung von Modellen, Prototypen, Mustern und Produktionsteilen verwendet werden. (Bildquelle: Dreamstime)

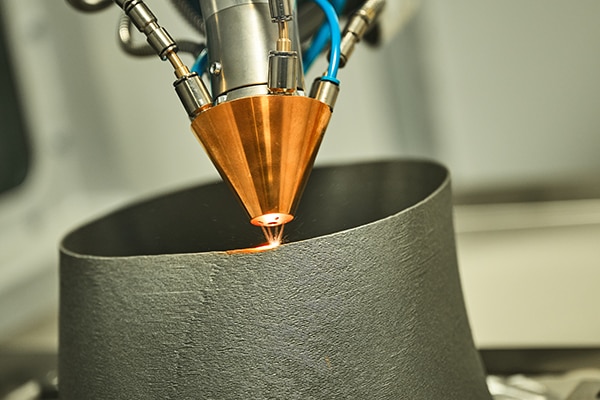

Gezielte Energieabscheidung oder DED: Die thermische Energie eines Lasers, eines Elektronenstrahls oder eines Plasmalichtbogens wird gebündelt, um Materialien während des Auftragens zu schmelzen und zu verschmelzen. Als Ausgangsmaterial kann Draht oder geblasenes Pulver verwendet werden.

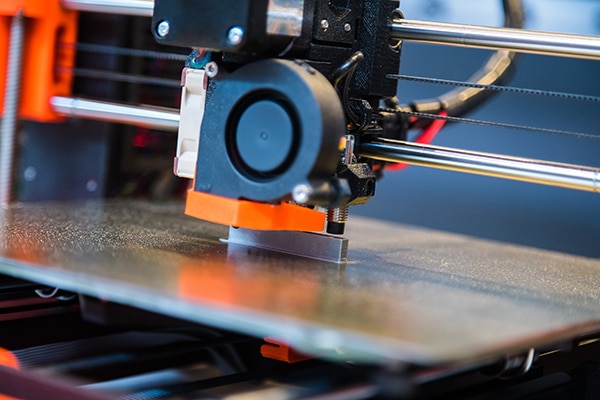

Abbildung 4: Rundschienen-Linearführungen und freiliegende Zahnriemenantriebe sind bei 3D-Tischdruckern ebenso üblich wie bei anspruchsvolleren Geräten. (Bildquelle: Dreamstime)

Abbildung 4: Rundschienen-Linearführungen und freiliegende Zahnriemenantriebe sind bei 3D-Tischdruckern ebenso üblich wie bei anspruchsvolleren Geräten. (Bildquelle: Dreamstime)

Bindemittel- (BJ) und Materialstrahlverfahren (MJ): Bei BJ-Verfahren wird ein flüssiges Bindemittel selektiv aufgetragen, um Pulvermaterialien zu verbinden. Im Gegensatz dazu werden bei den MJ-Verfahren Tröpfchen von Baumaterialien selektiv mit einem Verfahren aufgebracht, das dem Tintenstrahldruck sehr ähnlich ist.

Abbildung 5: Dieser 3D-Drucker hat einen schwereren Endeffektor und ist daher um einen SCARA-Roboterarm herum aufgebaut. (Bildquelle: Dreamstime)

Abbildung 5: Dieser 3D-Drucker hat einen schwereren Endeffektor und ist daher um einen SCARA-Roboterarm herum aufgebaut. (Bildquelle: Dreamstime)

Folienlaminierung: Materialschichten werden zu einem Teil verklebt. Dabei handelt es sich um das älteste additive Verfahren, bei dem frühe Maschinen Papierprofile schichteten und miteinander verbanden, um komplexe 3D-Teile herzustellen, ähnlich wie bei der Herstellung von Sperrholz.

Gemeinsamkeiten zwischen Ausrüstungen für verschiedene AM-Typen

Alle soeben beschriebenen AM-Methoden bauen 3D-Teile durch das Aufeinanderschichten von 2D-Profilen auf. Bei der Herstellung von Schichten mit erheblichen Überhängen oder Merkmalen, die sich ablösen würden, werden zunächst Stützstrukturen erstellt und nach der Herstellung wieder entfernt.

Während das FDM-Verfahren auf der Basis von Materialextrusion die dominierende AM-Methode für alle Arten von 3D-Druckern im Hobbybereich bis hin zum industriellen Prototyping von Kunststoffen ist, werden für die Herstellung von hochfesten Metallkomponenten für die Luft- und Raumfahrt immer häufiger zwei Verfahren eingesetzt. Diese sind:

- Pulverbettschmelzen (PBF) für kleine und komplett fertige Teile

- Gezielte Energieabscheidung (DED) für größere Teile, die häufig eine Endbearbeitung erfordern

Abbildung 6: AM-Ausrüstungen, die zur Herstellung komplexer Metallwerkstücke verwendet werden, sind Servosysteme, die fortschrittliche Bewegungskomponenten und in einigen Fällen sogar Direktantriebsmotoren verwenden. Auf diese Weise können die Betreiber die Präzision der laserbasierten Bauverfahren nutzen. (Bildquelle: Dreamstime)

Abbildung 6: AM-Ausrüstungen, die zur Herstellung komplexer Metallwerkstücke verwendet werden, sind Servosysteme, die fortschrittliche Bewegungskomponenten und in einigen Fällen sogar Direktantriebsmotoren verwenden. Auf diese Weise können die Betreiber die Präzision der laserbasierten Bauverfahren nutzen. (Bildquelle: Dreamstime)

Da sich alle Arten von AM-Prozessen weiterentwickelt haben, kommen bei ihnen viele der gleichen Automatisierungslösungen zum Einsatz. So finden sich in FDM-Maschinen vom Hobby- bis zum Profigerät sowie in hochentwickelten SLS-Anlagen eine Vielzahl moderner Automatisierungskomponenten von Festo, darunter elektromechanische Linearantriebe mit Kugelumlaufspindel oder Riemenantrieb.

Freiheiten und Grenzen des AM-Designs

Ein wesentlicher Vorteil von AM-Teilen gegenüber subtraktiven Verfahren wie der maschinellen Bearbeitung ist die größere Freiheit bei der Gestaltung unterschiedlicher Formen. Bearbeitung kann nur dort stattfinden, wo die Werkzeugmaschine ihren Fräser platzieren kann. Dies schränkt oft den Mindestradius von Innenecken ein, macht bestimmte überhängende Merkmale schwierig und bedeutet, dass Innenhohlräume mit einem einzigen Bauteil einfach nicht zu erreichen sind. Diese Einschränkungen führen häufig zu Strukturen, die aus mehreren miteinander verschraubten Komponenten zusammengesetzt sind, was die Herstellungskosten und das Gewicht erhöht und gleichzeitig die Festigkeit und Zuverlässigkeit verringert. Ohne diese Einschränkungen können mit additiven Verfahren hergestellte Teile oft viele Komponenten zusammenfassen, was die Kosten erheblich senkt und gleichzeitig die Performance verbessert.

Generatives Design ist ein Prozess, bei dem Algorithmen Komponenten entwerfen, indem sie viele kleine Änderungen vornehmen und die Performance verschiedener Komponenten in einem Prozess simulieren, der der Evolution ähnelt. Die daraus resultierenden Formen sind in der Regel weitaus komplexer als alles, was ein menschlicher Designer erschaffen würde ... und sie ähneln auffallend den Strukturen, die die Natur entwickelt hat.

Abbildung 7: Strukturen, die mit generativem Design erstellt werden, werden oft mit der additiven Fertigung in Verbindung gebracht, obwohl sie oft durch digitale Fertigung und fünfachsige CNC-Bearbeitung hergestellt werden. Die hier gezeigten Bauteile wurden im Rahmen des NASA-Programms Evolved Structures entwickelt. Das NASA-Team setzte CNC-Bearbeitung ein, da maschinell gefertigte Teile für sehr leistungsstarke Anwendungen besser sein können als AM-Varianten. Das liegt zum Teil daran, dass (trotz der Fortschritte bei der additiven Fertigung) maschinell gefertigte Bauteile geringeren Schwankungen bei den Materialeigenschaften unterliegen. (Bildquelle: NASA)

Abbildung 7: Strukturen, die mit generativem Design erstellt werden, werden oft mit der additiven Fertigung in Verbindung gebracht, obwohl sie oft durch digitale Fertigung und fünfachsige CNC-Bearbeitung hergestellt werden. Die hier gezeigten Bauteile wurden im Rahmen des NASA-Programms Evolved Structures entwickelt. Das NASA-Team setzte CNC-Bearbeitung ein, da maschinell gefertigte Teile für sehr leistungsstarke Anwendungen besser sein können als AM-Varianten. Das liegt zum Teil daran, dass (trotz der Fortschritte bei der additiven Fertigung) maschinell gefertigte Bauteile geringeren Schwankungen bei den Materialeigenschaften unterliegen. (Bildquelle: NASA)

Da die Bauteile immer komplexer werden, mit organischen äußeren Formen und inneren Gitterstrukturen und Kanälen, benötigen die digitalen Modelle mehr Daten. Vorgänge wie Rendering, Schneiden, Generierung von Stützstrukturen und Erzeugung von Maschinencode werden dadurch erschwert. Die etablierten tessellierten Dateiformate (die Oberflächen als Netze aus ebenen Dreiecken darstellen) werden immer unhandlicher. Ein Ansatz besteht darin, Netzdateien mit gekrümmten 3D-Dreiecken zuzulassen, so dass eine geringere Anzahl von Dreiecken zur Annäherung an eine Oberfläche verwendet werden kann.

Eine weitaus effizientere Methode zur Darstellung solch komplexer Geometrien ist die Verwendung impliziter Geometrien, die allerdings noch nicht mit den meisten CAD-Programmen kompatibel sind.

AM ermöglicht die Kontrolle über interne Geometrien

AM ist unübertroffen in seiner Fähigkeit, interne Geometrien zu erzeugen. Diese Fähigkeit ermöglicht sonst unmögliche leichte und hochfeste Strukturen mit inneren Gitterstrukturen, die denen von Knochen und Pflanzenstämmen ähneln. Diese Fähigkeit ermöglicht auch die Konstruktion von konsolidierten Teilen mit Merkmalen wie internen Kanälen, Rohren, Verteilern, Kühlkanälen oder Wärmetauschern. Während solche Bauteile auf herkömmliche Weise aus Rohren und Platten hergestellt werden, was zu konstanten Durchmessern und Kanalbreiten führt, ist es mit AM möglich, die Profile zu variieren. So können z. B. Turbulatoren eingebaut werden, die die Wärmeübertragung erhöhen.

Abbildung 8: Hier ist die Aero-LEAP-Kraftstoffdüse von GE abgebildet. (Bildquelle: GE)

Abbildung 8: Hier ist die Aero-LEAP-Kraftstoffdüse von GE abgebildet. (Bildquelle: GE)

In der Luft- und Raumfahrt werden AM-Bauteile seit vielen Jahren in Flugzeugen eingesetzt. Eines der bekanntesten Beispiele ist die Aero-LEAP-Treibstoffdüse von General Electric, die seit 2015 produziert wird. Dadurch wurden 18 Bauteile durch ein einziges konsolidiertes Bauteil ersetzt, das über alle erforderlichen komplexen internen Kanäle verfügt.

Ein weiteres Beispiel für den Einsatz von AM ist das Catalyst-Turbotriebwerk von General Electric, bei dem mehr als 800 konventionell gefertigte Teile zu 12 AM-Teilen zusammengefasst werden. Dieses Triebwerk wird voraussichtlich im Jahr 2023 zertifiziert werden.

Das Laserstrahl-Pulverbettschmelzen oder PBF-L ist das etablierteste und ausgereifteste AM-Metallverfahren. Dieses Verfahren wird für die Herstellung von Triebwerkskomponenten von GE verwendet und kann auch zur Herstellung von hochwertigen Polymerkomponenten verwendet werden. Die Größe des Bauvolumens ist auf etwa 400 mm × 400 mm × 800 mm begrenzt, da ein gleichmäßiger Gasfluss über den Baubereich aufrechterhalten werden muss und die Kosten für die Befüllung des Bettes mit Pulver zu hoch sind. Metallpulver sind schwer und in der für eine gleichmäßige Verschmelzung erforderlichen Qualität auch sehr teuer. Die Beschichtungsraten für einen einzelnen Laser liegen bei bis zu 20 cm3/Stunde, während Systeme mit mehreren Lasern bis zu 150 cm3/Stunde für Aluminiumkomponenten erreichen können. Es kann eine gute, für Fertigteile geeignete Oberflächengüte erzielt werden. Die Oberflächenqualität hängt von der Partikelgröße des pulverförmigen Ausgangsmaterials ab, wobei der Partikeldurchmesser bis zu 5 µm betragen kann.

Die Materialeigenschaften von Teilen, die durch Pulverbettschmelzen hergestellt werden, hängen weitgehend von der Steuerung des Schmelzbades ab, in dem das Pulvermaterial zum festen Teil verschmolzen wird. Die Beherrschung dieses Schmelzbades entspricht im Wesentlichen einem Schweißvorgang, und das grundlegende Verständnis beruht auf vielen Jahren der Schweißforschung und -entwicklung. Laser- und Elektronenstrahlschweißen werden seit mehr als 50 Jahren eingesetzt, das Lichtbogenschweißen seit mehr als 100 Jahren. Dieses Wissen ermöglicht die Herstellung von Teilen mit hoch verfeinerten Kornstrukturen, die oft mit den leistungsfähigsten Schmiedeteilen vergleichbar sind. Die Prozessvariabilität bleibt jedoch etwas höher.

Fazit

Neben Lasern können auch andere Energiestrahlen für die Pulverbettfusion verwendet werden, obwohl sie weniger verbreitet sind. Die Elektronenstrahl-Pulverbettfusion hat den Vorteil, dass der Strahl mit Magneten gelenkt werden kann, statt mechanisch gelenkte Spiegel zu benötigen. Das bedeutet, dass etwas höhere Fertigungsgeschwindigkeiten erreicht werden können, aber die Oberflächengüte ist nicht so fein wie bei laserbasierten Verfahren.

Am anderen Ende des Technologiespektrums können Open-Source-3D-Drucker zu Hause gebaut werden und sogar ihre eigenen Komponenten drucken - sie werden im Grunde genommen selbstreplizierend. Es müssen nur einige wenige Automatisierungskomponenten wie Schrittmotoren gekauft werden; alle mechanischen Elemente des Baus können selbst hergestellt werden.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.