Arten und Anwendungen autonomer mobiler Roboter

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-02-09

Autonome mobile Roboter (AMR) werden in vielen Industriezweigen in einer wachsenden Vielfalt von Logistikanwendungen eingesetzt. Im Gegensatz zu festen Materialtransportsystemen wie Förderbändern sind AMR nicht auf eine fest Route beschränkt und können sich frei in einer Anlage bewegen. Ihre Funkkommunikation und die bordeigenen Navigationssysteme ermöglichen ihnen den Empfang von Anweisungen zum nächsten Ziel. AMR können ohne Programmierung zum gewünschten Ort navigieren und sogar einen alternativen Weg finden, wenn ein Hindernis auftaucht. AMR können Lager-, Fertigungs- und Arbeitsabläufe effizienter und produktiver gestalten, indem sie nicht wertschöpfende Aufgaben wie den Transport, die Abholung und Abgabe von Materialien übernehmen, um Mitarbeiter für komplexe wertschöpfende Aufgaben frei zu halten. Obwohl es sich um eine relativ junge Technologie handelt, haben sich AMR bereits in viele verschiedene Arten verzweigt, von denen jede für die Ausführung eines bestimmten Typs von Aufgaben optimiert ist.

Dieser Artikel vergleicht und kontrastiert traditionelle Mobilitätslösungen wie Förderbänder und fahrerlose Transportsysteme (FTS) mit AMR. Die Vorteile von AMR werden untersucht ebenso wie ihre wachsende Nützlichkeit durch immer neue AMR-Spielarten. Die Software-Integration von AMR-Flotten in andere Systeme wird beleuchtet, einschließlich präziser Navigationsfunktionen, potenzieller Auswirkungen von AMR auf die Sicherheit der menschlichen Beschäftigten sowie der Verwaltung und Simulation von AMR-Flotten. Abschließend geht dieser Artikel kurz darauf ein, wie die routinemäßige Wartung die Lebensdauer von AMR maximieren, potenzielle Probleme vor ungeplanten Ausfällen erkennen und dazu beitragen kann, Reparaturen und den Austausch von Teilen auf der Grundlage geplanter Abschaltungen und anderer Betriebsüberlegungen vorausschauend zu planen.

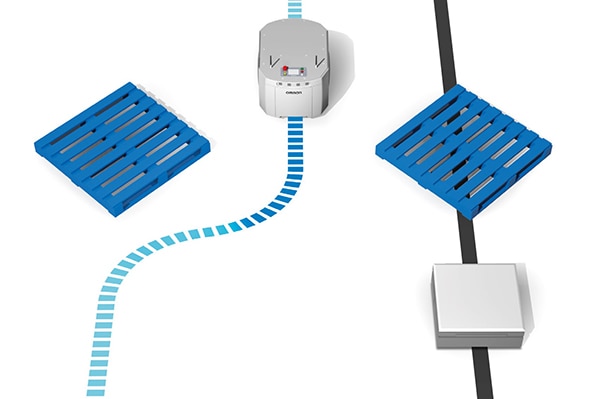

FTS können Material mit größerer Flexibilität als ein Förderband an einen bestimmten Ort liefern, sind aber weit weniger flexibel als AMR. Wie Förderbänder haben auch FTS eine feste Route. Aber bei FTS kann die Route einfacher und schneller geändert werden als bei Förderbandsystemen. AMR können mit Menschen zusammenarbeiten, bieten eine viel größere Flexibilität und finden den effizientesten Weg zur Erfüllung einer bestimmten Aufgabe. Wenn ein AMR auf ein Hindernis stößt, kann er seinen Kurs entsprechend ändern und zu seinem Ziel weiterfahren. Wenn ein FTS auf ein Hindernis stößt, hält es an und benötigt Hilfe, bevor es auf der ihm zugewiesenen Spur weiterfährt (Abbildung 1). AMR nutzen eine Kombination aus integrierter und zentraler Rechenleistung und hochentwickelten Sensoren, um ihre Umwelt zu interpretieren und sowohl feste Hindernisse wie Regale und Arbeitsplätze als auch variable Hindernisse wie Gabelstapler, Menschen, FTS und andere AMR zu umfahren.

Abbildung 1: Wenn sich ein AMR einem Hindernis nähert (links), kann er selbstständig darum herum navigieren. Wenn sich ein FTS einem Hindernis nähert (rechts), hält es an, bis Hilfe eintrifft. (Bildquelle: Omron)

Abbildung 1: Wenn sich ein AMR einem Hindernis nähert (links), kann er selbstständig darum herum navigieren. Wenn sich ein FTS einem Hindernis nähert (rechts), hält es an, bis Hilfe eintrifft. (Bildquelle: Omron)

Das Integration Toolkit (ITK) ist die Schnittstelle von Omron, die eine zentralisierte Integration der AMR in eine Client-Anwendungssoftware wie ein Fertigungsmanagementsystem (FMS) oder ein Lagemanagementsystem (LMS) ermöglicht. Zum Beispiel können AMR mit den Steuersystemen des Lagers in eine Lager- und Verteilersystemumgebung integriert werden, was den AMR mehr Flexibilität bei der Erstellung ihrer Routen zwischen den Standorten innerhalb einer Anlage gibt. Das Ergebnis ist ein Roboter, der in den dynamischen Umgebungen der meisten Auftragsabwicklungs- und Lagerbetriebe viel besser mit Menschen zusammenarbeiten kann.

AMR kann auch wie FST betrieben werden

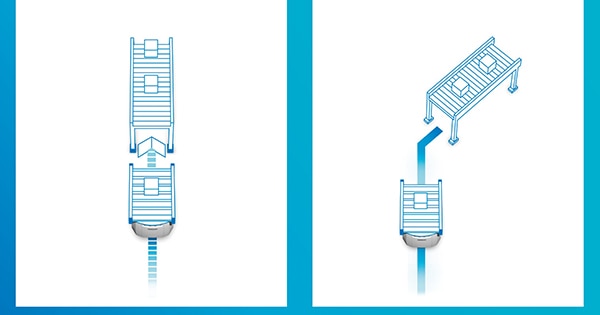

Bei einigen AMR-Anwendungen wie der Materiallieferung an Förderbänder, Beschicker und Prüfstände muss der Roboter mit hoher Genauigkeit und Wiederholbarkeit an einer bestimmten Stelle anhalten. Flottenmanager, die AMR von Omron einsetzen, können zwischen zwei hochpräzisen Positionierungssystemen wählen: dem Cell Alignment Position System (CAPS) und dem High Precision Positioning System (HAPS). Mit CAPS oder HAPS kann die Zielankunftsgenauigkeit von etwa ±100 mm auf ±8 mm verbessert werden. Der Hauptsicherheitslaser an der Front des AMR wird von der CAPS-Technologie verwendet, um eine Zielposition zu erkennen und bereitet den AMR darauf vor, sich mit hoher Genauigkeit zu dieser Position zu bewegen.

Die HAPS-Technologie erlaubt zudem die konsistente Bewegung durch einen definierten Raum mit erhöhter Präzision und/oder das präzise Halten an einem vordefinierten Ziel, aber mit einem Kniff. Mithilfe von HAPS kann der AMR einem Magnetlinien auf dem Boden folgen, um zu einem Ziel zu navigieren, ähnlich wie ein FTS. Ein HAPS-Sensor an der Unterseite des AMR dient dem reibungslosen Übergang vom völlig autonomen Modus zum durch die Magnetlinien definierten Pfad. Der AMR nutzt dann eine Kombination aus bordeigenen Sensoren und Bodenmarkierungen, um präzise zu navigieren und an bestimmten Stellen anzuhalten (Abbildung 2).

Abbildung 2: CAPS von Omron (links) nutzt den Sicherheitslaser des AMR an dessen Front in Kombination mit autonomer Navigation, um einen Zielort mit hoher Präzision zu lokalisieren und anzufahren. Bei HAPS (rechts) kommt eine Kombination aus Markierungen wie Magnetlinien und Bordsensoren zum Einsatz, um zu bestimmten Bereichen zu navigieren und dort anzuhalten. (Bildquelle: Omron)

Abbildung 2: CAPS von Omron (links) nutzt den Sicherheitslaser des AMR an dessen Front in Kombination mit autonomer Navigation, um einen Zielort mit hoher Präzision zu lokalisieren und anzufahren. Bei HAPS (rechts) kommt eine Kombination aus Markierungen wie Magnetlinien und Bordsensoren zum Einsatz, um zu bestimmten Bereichen zu navigieren und dort anzuhalten. (Bildquelle: Omron)

Beim Betrieb im HAPS-Modus kann ein AMR von Omron an jedem beliebigen Punkt auf einen Magnetlinienpfad auffahren und diesen wieder verlassen. Das ermöglicht dem AMR einen reibungslosen Übergang von der freien Bewegung und der autonomen Navigation zur FTS-ähnlichen Magnetlinienführung. Wenn der AMR mit HAPS-Sensoren an der Front und der Rückseite ausgestattet ist, kann er sich entlang der Magnetlinie präzise vor- und zurückbewegen.

Das AMR-System von Omron kann von Entwicklern, Integratoren und Endnutzern an verschiedene Nutzlasten und Aufgaben angepasst werden (Abbildung 3). Zusätzlich zu den von ITK unterstützten Möglichkeiten der Anlagenintegration erhöht die Kombination von CAPS und HAPS die Eignung dieser AMR, wenn eine genaue und wiederholbare Positionierung erforderlich ist, und eröffnet neue Anwendungen wie z. B.:

- Lieferung von Wagen voller Materialien

- Bestandskontrolle in Einzelhandelsgeschäften

- Sichere Roboterboten, die Artikel an Hotelgäste oder hochwertige Komponenten an Arbeitsplätze liefern

- Desinfektion von öffentlichen Räumen

- Angepasste kollaborative AMR

- Förderbandbeschickung

- Transport von schweren Gegenständen mit bis zu 1.500 kg

Abbildung 3: AMR sind in verschiedenen Konfigurationen erhältlich, die für die Ausführung bestimmter Aufgaben optimiert sind. (Bildquelle: Omron)

Abbildung 3: AMR sind in verschiedenen Konfigurationen erhältlich, die für die Ausführung bestimmter Aufgaben optimiert sind. (Bildquelle: Omron)

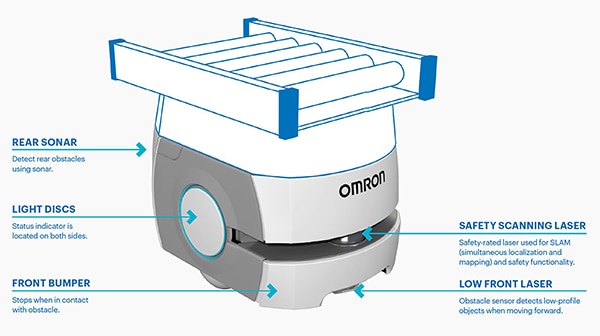

Sichere Robotik

Ein sicherer Betrieb ist für AMR unerlässlich. Beispiele für Standard-Sicherheitssensoren sind Sonar auf der Rückseite und Laser an der Front zur Erkennung von Hindernissen, ein Sensor an der vorderen Stoßstange, der den AMR bei Kontakt mit einem Objekt anhält, und Lichtscheiben, die Personen in der Umgebung auf den Betrieb des AMR aufmerksam machen (Abbildung 4). Optionale Sensoren können für spezielle Anforderungen hinzugefügt werden, z. B. zur Erkennung von hervorstehenden oder hängenden Hindernissen. AMR müssen verschiedene nationale und internationale Sicherheitsvorschriften erfüllen, wie z. B. ISO EN1525 (Sicherheit von Flurförderzeugen, fahrerlosen Flurförderzeugen und ihren Systemen), ANSI 56.5:2012 (Sicherheitsnorm für fahrerlose, automatisch gesteuerte Flurförderfahrzeuge und automatisierte Funktionen von bemannten Flurförderfahrzeugen) und JIS D 6802:1997 (Automatisierte Flurfördersysteme - Allgemeine Sicherheitsregeln).

Abbildung 4: Die AMR von Omron entsprechen den Sicherheitsnormen ISO EN1525, JIS D6802 und ANSI B56.5, verfügen über mehrere Standard-Sicherheitssensoren und können mit optionalen Sensoren für erhöhte Sicherheit in spezifischen Anwendungsszenarien ausgestattet werden. (Bildquelle: Omron)

Abbildung 4: Die AMR von Omron entsprechen den Sicherheitsnormen ISO EN1525, JIS D6802 und ANSI B56.5, verfügen über mehrere Standard-Sicherheitssensoren und können mit optionalen Sensoren für erhöhte Sicherheit in spezifischen Anwendungsszenarien ausgestattet werden. (Bildquelle: Omron)

Sicherheitsbewertungen auf Systemebene

Die Einhaltung verschiedener nationaler und internationaler Normen ist nur der Anfang der AMR-Sicherheit. AMR sind eine sich entwickelnde Technologie. Sie werden immer komplexer und können schwerere Nutzlasten befördern, was neue Herausforderungen für die Sicherheit mit sich bringt. Um den wachsenden Sicherheitsbedenken bei AMR zu begegnen, bietet Omron einen Sicherheitsberatungsdienst an, der Unterstützung bei der Entwicklung, Risikoabschätzung, Prüfung und Validierung von AMR-Einsätzen bietet. So enthält die neue Norm ISO 3691-4 spezifische Anforderungen für Abstände zwischen mobilen Robotern und anderen Strukturen. Die Beratung und Unterstützung durch den Omron Safety Service umfasst folgende Leistungen:

- Überprüfung der Auslegung und Identifizierung von Zonen gemäß ISO 3691-4

- Auslegungsberechnungen, insbesondere bei Anwendungen mit hohem Verkehrsaufkommen oder Beförderung schwerer Lasten

- Lösungsprüfung und -validierung vor Ort

AMR-Flottenmanager

Es ist fast unmöglich, einen einzigen AMR einzusetzen. Flotten von 100 AMR sind keine Seltenheit, und Omron bietet eine AMR-Managementlösung mit integrierter Datenerfassung, Analyse und Berichterstattung an, die es Unternehmen ermöglicht, die Performance des gesamten Anlagenbetriebs sowie der genutzten Roboterflotte zu optimieren. Der Enterprise Manager 2100 ist eine Hardware- und Software-Lösung, die für die Verwaltung einer Flotte von AMR konzipiert wurde (Bild 5). Die Software zur Verwaltung von Warteschlangen wird zur Kommunikation mit den einzelnen AMR verwendet; sie weist jedem AMR Aufgaben anhand von Auftragsanforderungen von Benutzern oder automatisierten Anlagen zu.

Abbildung 5: Der Enterprise Manager 2100 von Omron wurde entwickelt, um Flotten von bis zu 100 AMR zu verwalten. (Bildquelle: Omron)

Abbildung 5: Der Enterprise Manager 2100 von Omron wurde entwickelt, um Flotten von bis zu 100 AMR zu verwalten. (Bildquelle: Omron)

Die Fleet Operations Workspace-(FLOW)-Lösung von Omron läuft auf Enterprise Manager 2100 und bietet ein intelligentes Flottenmanagementsystem, das die Standorte mobiler Roboter und den Verkehrsfluss überwacht. Enterprise Manager 2100 ermöglicht es Benutzern, AMR-Konfigurationen zu verwalten und zu aktualisieren. Die Interaktion und Bewegung der AMR wird koordiniert, so dass jeder Roboter den Standort und den Weg jedes AMR in seiner Nähe kennt. Durch die Automatisierung verschiedener Aufgaben der Roboterverwaltung reduziert die FLOW-Software den Programmieraufwand für Fertigungsmanagementsysteme (FMS) und Systeme zur Ressourcenplanung (ERP). FLOW bietet unter anderem folgende Merkmale:

- Flottenintegrations-Toolkit auf der Grundlage branchenüblicher Standards wie Restful, SQL, Rabbit MQ und ARCL

- Priorisierung von Aufgaben nach Wichtigkeit

- Identifizierung und Auswahl der schnellsten Routen anhand des Verkehrs von Menschen und Robotern

- Identifizierung versperrter Pfade und Zuweisung alternativer Routen

- Optimierung der AMR-Auftragsvergabe

- Optimierung der Batterieladepläne zur Maximierung der Flottenverfügbarkeit

Simulation kann AMR-Flotten optimieren

Noch bevor der EM2100 für das Flottenmanagement eingesetzt wird, ermöglicht die Software Fleet Simulator Benutzern die Planung von Verkehr und Arbeitsabläufen für Flotten autonomer mobiler Roboter und hilft, mögliche Probleme zu erkennen und zu lösen. AMR-Lokalisierung, Pfadplanung, Hindernisvermeidung, Aufgabensimulation und Flottenmanagement auf der Grundlage einer Karte der tatsächlichen Anlage können mit dem Fleet Simulator von Omron genau modelliert werden. Darüber hinaus erlauben die Simulationen die Optimierung der Zusammensetzung der AMR-Flotte und die Vorhersage des Durchsatzes. Ein EM2100 kann im Werk als Flottensimulator konfiguriert werden oder per Software-Update im Feld.

Abbildung 6: Der Flottensimulator von Omron läuft auf dem Enterprise Manager 2100 und kann eine ganze Flotte von heterogenen AMR vor Inbetriebnahme optimieren. (Bildquelle: Omron)

Abbildung 6: Der Flottensimulator von Omron läuft auf dem Enterprise Manager 2100 und kann eine ganze Flotte von heterogenen AMR vor Inbetriebnahme optimieren. (Bildquelle: Omron)

AMR-Wartung

Einmal im Einsatz, sollen AMR fast ununterbrochen arbeiten, und vorbeugende Wartung kann ein entscheidendes Element für einen erfolgreichen Betrieb sein. Um diesen Bedarf zu decken, bietet Omron Wartungsbesuche an, die regelmäßige Bewertungen des Zustands der einzelnen AMR in der Anlage beinhalten, wodurch die Wartung im Voraus angesetzt werden kann, um kostspielige Ausfallzeiten zu minimieren. Zu den Vorteilen der Wartungsbesuche gehören:

- Maximierung der AMR-Betriebsdauer

- Dauerhafter AMR-Betrieb mit Spitzeneffizienz

- Erweiterte Erkennung potenzieller Probleme, Minimierung ungeplanter Ausfallzeiten

- Proaktive Planung von Reparaturen und Austausch von Teilen mithilfe geplanter Abschaltungen und anhand anderer Verfügbarkeitsaspekte

Zusammenfassung

AMR werden eingesetzt, um Lager-, Fertigungs- und Arbeitsabläufe effizienter und produktiver zu gestalten, indem sie Materialien aufnehmen und abgeben und Mitarbeiter für komplexe wertschöpfende Aufgaben frei halten. Da die Vielfalt der Aufgaben für AMR zugenommen hat, wurden neue AMR-Formate entwickelt, was die Verwaltung von AMR-Flotten erschwert. Das AMR-Flottenmanagement beginnt mit der Simulation der Interaktionen von AMR in einer synthetischen Umwelt, bevor die Flotte in Betrieb genommen wird. Im Betrieb müssen die AMR sicher, effizient und mit minimalen Ausfallzeiten arbeiten. Es sind zentralisierte Hardware- und Software-Lösungen verfügbar, mit denen potenzielle AMR-Einsätze simuliert und der sichere, effiziente und zuverlässige Betrieb von AMR-Flotten überwacht werden kann.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.