Grundlagen der Sicherheitsverriegelung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-11-10

Die Sicherheit des Personals in den Betrieben erfordert, dass es gegen mechanische Gefahren für den Körper geschützt wird. Dieser Bereich der Sicherheitstechnik wird als industrielle Risikominderung bezeichnet. Nationale Gesetze und Industriestandards schreiben vor, dass automatisierte Anlagen mit verschiedenen mechanischen Sicherheitsvorrichtungen ausgestattet sein müssen, um gefährliche Maschinenstarts zu verhindern und sichere Abschaltungen auszulösen, wenn ein Risiko für Personenschäden entsteht. Die Grundlage dieser Sicherheitssysteme sind klar definierte Begrenzungen um die Maschine herum - und sichernde oder maschinenschützende Komponenten.

Obwohl der Begriff „Absicherung“ in der Literatur teilweise beiläufig verwendet wird, wird er in den Normen der Internationalen Organisation für Normung (ISO) und von immer mehr Anbietern von Automatisierungskomponenten sehr genau definiert. Diese maßgeblichen Industriequellen beschränken die Schutzmaßnahmen im Allgemeinen auf Komponenten und Teilsysteme, die möglicherweise gefährliche Anlagenteile umgeben:

- Gehäuse aus Blech und Maschendraht- oder Glaszäune

- Glasschiebeelemente, Türen und Schwingtore

- Sensoren und Lichtvorhänge

- Spezielle Barrierekomponenten anderer elektronischer oder physikalischer Bauart

- Sicherheitsverriegelungen - der Schwerpunkt dieses Artikels

Obwohl geschützte Maschinenumgrenzungen meist aus unbeweglichen Elementen bestehen, können die erwähnten beweglichen oder durchlässigen Teile (einschließlich Fensterabdeckungen, Vorhänge und Türen) dem Bediener an strategischen Stellen Zugang zur Wartung, Einstellung oder Instandhaltung der Maschine ermöglichen. Eine praktische Möglichkeit, diese Sicherheitskomponenten zu kategorisieren, besteht darin, sie danach zu gruppieren, ob der Maschinenbediener oder anderes Anlagenpersonal direkten physischen Kontakt mit dieser Sicherheitskomponente hat (wie z. B. bei Lichtvorhängen) oder ob ein zwischengeschalteter Teilbereich der Maschine diese Komponente berührt. Letztere umfassen eine Reihe von maschinenaktivierten Sicherheitsschaltern und -sensoren sowie Verriegelungen.

Abbildung 1: An jeder Tür dieser Maschine überprüfen Endschalter den geschlossenen Zustand, bevor die Maschine in Betrieb genommen werden kann. (Bildquelle: Getty Images)

Abbildung 1: An jeder Tür dieser Maschine überprüfen Endschalter den geschlossenen Zustand, bevor die Maschine in Betrieb genommen werden kann. (Bildquelle: Getty Images)

Was genau sind also Verriegelungen? Es handelt sich um mechanische, elektrische oder elektromechanische Sicherheitsbauteile, die im Kern ein Näherungs- oder Positionsschalter sind. Sie werden immer an beweglichen (durchlässigen) Toren an der Maschinenbegrenzung installiert. Im Gegensatz zu Sicherheitsvorhängen oder Bedienschaltern handelt es sich bei Verriegelungen um solche, die durch die Bewegung von beweglichen Maschinen- oder Begrenzungsabschnitten ausgelöst werden. Allerdings können die Sicherheitsverriegelungen durch betätigte oder manuell geöffnete Begrenzungsabschnitte ausgelöst werden. Ihr Name leitet sich von der Art und Weise ab, wie sie die zulässigen Zustände der Sicherheitssteuerung und die Positionen der Begrenzungsschranke miteinander verbinden (und voneinander abhängig machen) ... ob offen oder geschlossen oder etwas anderes. Mit anderen Worten: Verriegelungen liefern Rückmeldungen an Sicherheitssteuerungen, die ihrerseits den korrekten Maschinenzustand für einen bestimmten Satz von Maschinenschutzpositionen auslösen.

Normen für den Einbau von Verriegelungen

Abbildung 2: Verriegelungsschalter können unterschiedlich ausgerichtet werden. In internationalen Sicherheitsnormen sind die Klassifizierungen solcher Verriegelungsvarianten festgelegt. (Bildquelle: Design World)

Abbildung 2: Verriegelungsschalter können unterschiedlich ausgerichtet werden. In internationalen Sicherheitsnormen sind die Klassifizierungen solcher Verriegelungsvarianten festgelegt. (Bildquelle: Design World)

Gegenwärtig müssen die Konstruktion und Integration von Verriegelungen für industrielle Automatisierungsanwendungen fünf Normen erfüllen - darunter die Conformitè Europëenne (CE) Maschinenrichtlinie 2006/42/EG. ISO 12100 (und die übernommenen Passagen aus ISO 14119) definieren Verriegelungen als Vorrichtungen, die gefährliche Maschinenoperationen verhindern, wenn Tore im geschützten Bereich geöffnet sind. Die Schutzschließsysteme oder Torschließschalter, die noch einen Schritt weiter gehen und die Tore verriegeln, unterliegen eigenen Anforderungen - unter anderem müssen sie über eine Fluchtentriegelung für Techniker verfügen, die in einer gefährlichen Arbeitszelle eingeschlossen sind.

Einige der Normen verweisen auf den zentralen Positionsschalter oder die Näherungsschaltertechnologie als Kernstück jeder Verriegelung. Sie beschreiben auch die Anforderungen an die Vernetzung von elektronisch betätigten Schutzabschnitten der Arbeitszellen mit den Steuerungen der Geräte - in der Regel, um potenziell gefährliche Bewegungen zu verlangsamen oder sogar zu stoppen.

Berücksichtigung der Zeit für das Anhalten der Maschine

Die zuverlässigsten Verriegelungen erfüllen bestimmte Achsen-Stopp-Intervalle - definiert als die Zeit, die eine Maschine benötigt, um nach einem Stopp-Befehl auf einen sicheren Zustand zu verlangsamen. Verriegelungssysteme berücksichtigen diese Stoppintervalle sowie die Zeit, in der ein Maschinenbediener nach einem Stoppbefehl gefährliche Achsen erreichen könnte. Optimierte Verriegelungsanlagen:

- Es wird sichergestellt, dass ein sicherer Zustand erreicht wird, lange bevor ein Bediener gefährliche Maschinenachsen berühren oder sich ihnen nähern kann.

- Unterstützung einer effizienten Maschinennutzung durch Vermeidung von übermäßig langen Sperrzeiten.

In der ISO 12100 wird beschrieben, wie verriegelte Türen und Paneele (beim Schließen) sofort die Wiederaufnahme des Maschinenbetriebs auslösen können. Dies steht im Gegensatz zu Notstopps, die einen aufwändigeren Neustart der Maschine erfordern. Die Logik solcher Normen besteht darin, dass die Verwendung von Verriegelungen Routine ist (und daher den täglichen Betrieb nicht behindern sollte), die Verwendung von Notausschaltern jedoch nicht.

Kernverriegelungstechnologie und Überwindbarkeit

Automatisierte Maschinen müssen die internationalen Sicherheitsanforderungen des Typs A, B und manchmal C erfüllen. Die Norm ISO 12100-1 zur funktionalen Sicherheit und andere grundlegende Typ-A-Normen gelten für alle Automatisierungsgeräte. Elektronische Steuerungen, die die Anforderungen der ISO 12100 erfüllen, können Situationen bewältigen, in denen eine Energiequelle unvermeidlich gewartet werden muss, indem sie einen unerwarteten Neustart der Maschine verhindern. Für diesen Zweck sind Notausschalter niemals akzeptable Lösungen ... aber Schlüsselverriegelungen können es sein.

Zu den Typ-B-Mittelbereichsnormen gehören B1-Normen für den Sicherheitsansatz (einschließlich ISO 13849-1 und 62061) sowie spezifische B2-Anforderungen an sichere Systeme (einschließlich ISO 13850 und 13851). Im Gegensatz dazu sind die Normen des Typs C sehr spezifisch für bestimmte Maschinentypen, daher sind sie besonders streng und werden meist von Erstausrüstern für die Konstruktion neuer Geräte verwendet.

Spezielle Normen für Verriegelungen sind ISO 14118 und 14119.

In der ISO-Norm 4118 wird beschrieben, wie unerwartete Maschinenstarts (durch Ableitung mechanischer Energie und Unterbrechung der elektrischen Energie) verhindert werden können, wenn ein Bediener den Arbeitsbereich einer gefährlichen Maschine betritt. Solche Systeme können die Stromzufuhr unterbrechen, Motoren stoppen, fluidbetriebene Aktuatoren freigeben und die Nutzung der verbleibenden kinematischen Energie der beweglichen Segmente der Maschine ermöglichen.

Im Gegensatz zu den anderen in diesem Artikel erwähnten Normen deckt die ISO 14119 die geforderten Besonderheiten von trennenden Schutzeinrichtungen ab:

- Bezugnahme auf die Risikoanalysetechniken anderer Sicherheitsnormen.

- Festlegung von Verriegelungsfunktionen, die versehentliche und absichtliche Sicherheitsumgehungen verhindern.

ISO 14119 definiert Verriegelungen des Typs 1 als Positionsschalter mit leicht zu überwindenden mechanischen Scharnier- oder Nockenbetätigungen. Der Betätigungskontakt erfolgt zwischen austauschbaren (uncodierten) Hälften. Die Vorteile von Verriegelungen des Typs 1 sind geringe Kosten und hohe Konfigurierbarkeit.

Zu den Verriegelungen des Typs 2 (wie erstmals in der DIN EN 1088 definiert) gehören weniger umgehbare Positionsschalter, die auf mechanischer Betätigung basieren. Die Hälften sind mit kodierten (gepaarten) Zungen oder (bei Sicherheitsschlössern) mit gefangenen Schlüsseln versehen. Letztere zwingen die Bediener, alle Schutzeinrichtungen zu verriegeln, bevor die Steuerung die Inbetriebnahme der Maschine zulässt ... und die Schlüsselentnahme ist nur möglich, wenn die Schutzeinrichtungen verriegelt sind. Vollständig integrierte Perimeter-Kontrollen gehen sogar noch weiter und zwingen die Bediener, dieselben Tasten in schlüsselgebundenen HMI-Startschaltern zu verwenden, die den Schlüssel während des Maschinenbetriebs festhalten.

Die ISO 14119 klassifiziert alle berührungslosen Sicherheitsschalter ohne kodierte Betätigung als Typ-3-Verriegelungen. Am leichtesten zu überwinden sind Verriegelungen mit optischer, Ultraschall- oder kapazitiver Betätigung; etwas weniger leicht zu überwinden sind Verriegelungen auf Basis von Induktion und Magnetismus. Wenn die Umgehbarkeit nicht akzeptabel ist, werden Verriegelungen des Typs 4 genutzt, die aufeinander abgestimmte oder kodierte Betätigungshälften im berührungslosen Betrieb verwenden, unabhängig davon, ob sie auf RFID, magnetischer oder optischer Technologie basieren.

Vergleich von Verriegelungen mit Sicherheitssensoren und Perimeterschaltern

Abbildung 3: Das bloße Schließen von trennenden Schutzeinrichtungen löst nicht den Wiederanlauf gefährlicher Maschinenprozesse aus; stattdessen geht diese Verantwortung an eine separate Doppelsicherheitssteuerung oder einen Startschalter wie den hier gezeigten kapazitiven Softtouch-Fingerschalter. (Bildquelle: Getty Images)

Abbildung 3: Das bloße Schließen von trennenden Schutzeinrichtungen löst nicht den Wiederanlauf gefährlicher Maschinenprozesse aus; stattdessen geht diese Verantwortung an eine separate Doppelsicherheitssteuerung oder einen Startschalter wie den hier gezeigten kapazitiven Softtouch-Fingerschalter. (Bildquelle: Getty Images)

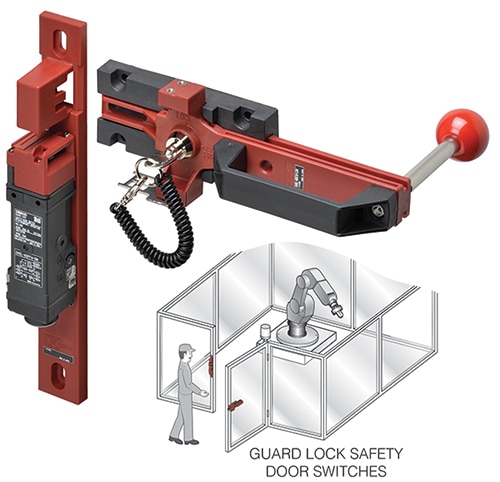

Abbildung 4: Einige doppeltwirkende Verriegelungen haben Betätiger, die als Schutzschließsystem fungieren. Dabei handelt es sich um Positionsschalter mit Riegeln oder elektromagnetischen Baugruppen, die Türen so lange verriegelt halten können, bis der bewachte Roboterarm oder die Maschine ihre gefährliche Bewegung beendet hat. Leider glauben einige Ingenieure fälschlicherweise, dass alle Verriegelungen „Schutzschließsysteme“ sind. (Bildquelle: Omron)

Abbildung 4: Einige doppeltwirkende Verriegelungen haben Betätiger, die als Schutzschließsystem fungieren. Dabei handelt es sich um Positionsschalter mit Riegeln oder elektromagnetischen Baugruppen, die Türen so lange verriegelt halten können, bis der bewachte Roboterarm oder die Maschine ihre gefährliche Bewegung beendet hat. Leider glauben einige Ingenieure fälschlicherweise, dass alle Verriegelungen „Schutzschließsysteme“ sind. (Bildquelle: Omron)

Verriegelungen haben Ähnlichkeiten mit anderen sicherheitsrelevanten Rückmelde- und Sensorelementen, die auf denselben Kerntechnologien basieren. Aber um es klar zu sagen, keine dieser anderen Komponenten ist wie Verriegelungen für Maschinenperimeter ausgelegt. Darüber hinaus verlangen die heutigen Sicherheitsnormen, dass Verriegelungen die Wiederaufnahme des Betriebs nicht ohne einen korrigierenden Umkehrprozess freigeben.

Komponenten, die als industrielle Sicherheitssensoren geliefert werden, überprüfen (oft durch berührungslose induktive oder fotoelektrische Mittel) die Positionen von Maschinenelementen oder Werkstücken, damit die Steuerungen geeignete Reaktionen für die gemeldeten Bedingungen befehlen können. Im Gegensatz dazu schalten industrielle Sicherheitsschalter die Stromversorgungen aus und ein, wenn sie die Positionen von Maschinenelementen oder Werkstücken erkennen. Bei der Überprüfung der Auslöserpositionen führen diese Schalter entweder zur Unterbrechung oder zur Wiederaufnahme der Stromzufuhr zu dem betreffenden Maschinenteil. Es reicht nicht mehr aus, einen gewöhnlichen Näherungsschalter als Verriegelung zu verwenden. Die anspruchsvollen Anforderungen der IEC 60947 verlangen nun, dass Komponenten, die als Verriegelungen verwendet werden, ganz bestimmte sicherheitsrelevante Merkmale aufweisen, um Umgehungen und andere Ausfälle zu verhindern.

Ebenfalls in Sicherheitssystemen zu finden sind Relais, die elektrische Kontakte direkt schließen oder öffnen - in den gängigsten Anordnungen wird im Wesentlichen eine kleine Befehlsspannung weitergegeben, um schließlich einen größeren Strom durch die von ihr gesteuerten Stromkontakte zu leiten. Betrachten wir zwei gängige Funktionen, die durch Verriegelungen voneinander abhängig gemacht werden: das Öffnen einer Schutztür und eine motorgetriebene Spindel an einer Werkzeugmaschine. Durch die gegenseitige Abhängigkeit dieser Systeme ist es unwahrscheinlich, dass die Frässtation ihre eigenen Teilsysteme beschädigt oder den Bediener verletzt. In dieser Hinsicht fungieren die Verriegelungen als Schalter in einem Betriebsablauf.

Am seltensten sind mechanisch gesteuerte Verriegelungen mit Armen, die sich um eine Achse drehen, um gefährliche Maschinenachsen zu verriegeln. Weitaus verbreiteter sind elektromechanische und elektronische Verriegelungen mit Schaltkreisen und Mikroprozessoren, die eine kostengünstige Zuverlässigkeit und sogar Rekonfigurierbarkeit bieten. So enthalten elektromechanische Schwenkverriegelungen an Begrenzungstüren einen mechanischen Kniestück- oder Hebelarm, der sich mit der schwenkbaren Schutzeinrichtung öffnet und bei Überschreiten des eingestellten Schaltwinkels Befehle zum Anhalten der überwachten Maschine auslöst. Beim erneuten Schließen der Tür veranlasst die Türkraft schließlich den Magneten der Verriegelung, den Stromkreis wieder zu schließen.

Typische Verdrahtung und Magnettypen in Verriegelungen

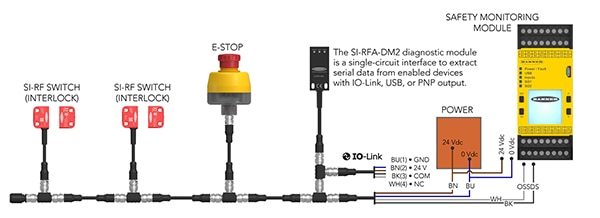

Abbildung 5: Innovative Verbindungsoptionen haben in den letzten Jahren die Zuverlässigkeit von Mehrfachschutzinstallationen noch erhöht. Hier ist ein Schnittstellenmodul über T-Adapter-Netzwerke mit anderen Sicherheitskomponenten verbunden. (Bildquelle: Banner Engineering)

Abbildung 5: Innovative Verbindungsoptionen haben in den letzten Jahren die Zuverlässigkeit von Mehrfachschutzinstallationen noch erhöht. Hier ist ein Schnittstellenmodul über T-Adapter-Netzwerke mit anderen Sicherheitskomponenten verbunden. (Bildquelle: Banner Engineering)

Verriegelungen werden meist als Öffner oder NC-Logik verdrahtet, um Maschinen nur dann laufen zu lassen, wenn der Stromkreis geschlossen ist. Die meisten Sicherheitsnormen verlangen, dass die Komponenten des Sicherheitskreises in Reihe geschaltet werden, um eine möglichst zuverlässige Fehler- und Ereigniserkennung zu gewährleisten (bis zu einer zulässigen Gesamtzahl von Sensoren). Eine Überschreitung dieser Anzahl von Sensoren kann das Leistungsniveau (PL) eines Entwurfs verschlechtern und die Wahrscheinlichkeit einer Fehlermaskierung erhöhen.

Sicherheitsverriegelungen mit einem federbetätigten Öffnerschalter (unabhängig davon, ob es sich um einen Positions- oder einen Endschalter handelt) sind in der Regel zwangsöffnend, d. h. das Öffnen der Schutzeinrichtung drückt gegen die Feder der Verriegelung und trennt deren elektrische Kontakte. Im Gegensatz dazu verwenden zuverlässigere Verriegelungen mit zwei Schaltern einen Schalter, der beim Öffnen der Schutzeinrichtung betätigt wird, und einen weiteren Schalter mit getrennten elektrischen Kontakten beim Schließen der Schutzeinrichtung. Die elektronische Selbstmeldung von Kurzschlüssen (in der Regel durch Überwachung der Potenzialdifferenz zwischen zwei Eingangskanälen) ist eine zusätzliche Funktion zur Erkennung von Durchtrennungen von Drähten aufgrund von Scherung, Korrosion oder Überhitzung.

Aufgrund der Zuverlässigkeit des Magnetbetriebs mit Tauchspule eignen sich Sicherheitskomponenten auf Magnetbasis für kritische Verriegelungsanwendungen. Ein elektrischer Eingang bewirkt in der Regel eine lineare Stößelbewegung (mit einer federbelasteten Rückstellung beim Ausschalten). Bei der Integration in Schutz- und Verriegelungssysteme sind die Magnete die Eingangsquelle für die Verriegelungsmechanismen. Andere Konstruktionen auf Magnetbasis können auch den korrekten mechanischen Betrieb sicherstellen - zum Beispiel, um eine gleichmäßige Bewegung des Förderbandes zu gewährleisten, auch wenn die Geräte auf dem Band laufende Werkstücke handhaben oder bearbeiten. Auf Magneten basierende Redundanzen (mit seriell verdrahteten und zweipoligen Schaltern zur Positionsüberprüfung) können fehlerhafte Verriegelungssignale minimieren.

Fazit

Verriegelungen machen den Zustand des Maschinenperimeters von den Sicherheitssteuerungen abhängig. Tatsächlich können die heutigen Verriegelungsrückmeldungen an solche Steuerungen außergewöhnlich ausgeklügelte Maschinenreaktionen auf verschiedene Maschinentorpositionen hervorrufen. Die fortschrittlichsten Verriegelungen können ausfallsichere Edge-Computing-, IIoT- und Zuverlässigkeitsaufgaben übernehmen, die über die Fähigkeiten herkömmlicher industrieller Schalter und Sensoren hinausgehen. Der wichtigste Vorbehalt ist, dass trennende Schutzeinrichtungen für die Maschinenbediener nicht lästig sein dürfen. Automatische Funktionen und bedingte Entriegelung an den am häufigsten betretenen Schutztüren können die Funktionalität verbessern und unentdeckte Fehler minimieren.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.