Verkabelung von Sensoren unter Berücksichtigung von Induktion, elektrostatischer Kopplung und Leitung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-04-30

Alles, was an elektrischer Energie durch Industriekabel fließt und kein Signal ist, ist Rauschen - elektromagnetische Störungen (EMI) und Hochfrequenzstörungen (RFI) in der einen oder anderen Form. Heutige Automatisierungskomponenten sind routinemäßig so konzipiert, dass sie solche Störungen vermeiden, indem sie Signale vor der elektromagnetischen Umgebung schützen, in der die Komponenten arbeiten sollen. Die Vermeidung von Signalverschlechterungen erfordert jedoch auch eine sorgfältige Integration von automatisierten Maschinen ... was in der Regel eine Kombination aus guten Designpraktiken und Fachwissen über elektrische Verbindungen erfordert.

Abbildung 1: Teilkomponenten und Subsysteme, die sich ausschließlich der Vermeidung von EMI widmen, haben in der Regel die Form von Filterschaltungen oder abschirmenden Komponenten, wie die hier gezeigte schlauchförmige Abschirmung aus verzinntem Kupferdraht. (Bildquelle: Belden Inc.)

Abbildung 1: Teilkomponenten und Subsysteme, die sich ausschließlich der Vermeidung von EMI widmen, haben in der Regel die Form von Filterschaltungen oder abschirmenden Komponenten, wie die hier gezeigte schlauchförmige Abschirmung aus verzinntem Kupferdraht. (Bildquelle: Belden Inc.)

In diesem Artikel werden wir die wichtigsten Designmethoden untersuchen:

- Reduzierung der Erzeugung von EMI durch interne und externe Komponenten

- Erhöhung der Immunität (Widerstand) der Komponenten gegen EMI

Oberste Entwurfsziele sind dabei die Minimierung der internen Störaussendung für jede Komponente in einem Design sowie die Anfälligkeit für extern geleitete Emissionen. Bei letzteren muss die inhärente Störfestigkeit gegen extern gekoppelte Emissionen vor unerwünschten elektronischen Signalen schützen, die über direkte Leitung, Induktivität oder kapazitive Kopplung übertragen werden.

Abbildung 2: Die EMI-absorbierenden Klebefolien der Serie AB5000 von 3M enthalten Metallplättchen zur Unterdrückung von abgestrahlter EMI von mobilen Geräten und militärischer Ausrüstung. Die Folien der Serie AB6000 umfassen isolierende, absorbierende, abschirmende und nichtleitende Schichten für Designs, die sowohl EMI-Abschirmung als auch Absorption benötigen - darunter Mobiltelefone, Tuner und medizinische Geräte. Die Folien der Serie AB7000 eignen sich hervorragend für den Einsatz in und um elektronische Geräte, die eine EMI-Begrenzung und eine Verbesserung der Signalintegrität von 50 MHz bis 10 GHz erfordern. Die Folien reduzieren abgestrahltes IC-Rauschen sowie EMI und Übersprechen in der mobilen Elektronik und auf Flachband- und Flexkabeln. (Bildquelle: 3M)

Abbildung 2: Die EMI-absorbierenden Klebefolien der Serie AB5000 von 3M enthalten Metallplättchen zur Unterdrückung von abgestrahlter EMI von mobilen Geräten und militärischer Ausrüstung. Die Folien der Serie AB6000 umfassen isolierende, absorbierende, abschirmende und nichtleitende Schichten für Designs, die sowohl EMI-Abschirmung als auch Absorption benötigen - darunter Mobiltelefone, Tuner und medizinische Geräte. Die Folien der Serie AB7000 eignen sich hervorragend für den Einsatz in und um elektronische Geräte, die eine EMI-Begrenzung und eine Verbesserung der Signalintegrität von 50 MHz bis 10 GHz erfordern. Die Folien reduzieren abgestrahltes IC-Rauschen sowie EMI und Übersprechen in der mobilen Elektronik und auf Flachband- und Flexkabeln. (Bildquelle: 3M)

Spezifische Bedrohungen der Signalqualität

Die meisten Bemühungen im Zusammenhang mit dem Entwurf von industriellen Automatisierungsgeräten konzentrieren sich auf die Spezifikation von Komponenten wie Aktoren und Sensoren. Aber betrachten Sie Letzteres: Wenn Sensoren die Ohren und Augen von automatisierten Systemen sind, dann ist die Verkabelung das Nervensystem, das die Signale an das Gehirn (oder die Maschinensteuerung, um bei der Analogie zu bleiben) weiterleitet. Diese Verkabelung ist verschiedenen potenziellen Störquellen ausgesetzt, die die Steuerfunktionen des Systems beeinträchtigen können.

Abbildung 3: Elektrische Komponenten wie Sensoren und Aktoren werden routinemäßig auf elektromagnetische Verträglichkeit (EMV) und Anfälligkeit getestet. Die Rolle der Verkabelung und ihrer Steckverbinder bei der Aufrechterhaltung und Unterstützung der elektromagnetischen Verträglichkeit oder EMV wird jedoch oft übersehen. Einige Kabelstecker sichern Kabelenden mechanisch, schirmen sie elektromagnetisch ab und dienen als EMI-Filter. Durch den Einsatz von Planarkondensator-Technologie sind einige in der Lage, VHF, UHF, MF1, HF und andere EMI-Bereiche über C-, CL-, LC-, L- und verschiedene Pi-Topologien zu filtern. (Bildquelle: Amphenol Industrial Operations)

Abbildung 3: Elektrische Komponenten wie Sensoren und Aktoren werden routinemäßig auf elektromagnetische Verträglichkeit (EMV) und Anfälligkeit getestet. Die Rolle der Verkabelung und ihrer Steckverbinder bei der Aufrechterhaltung und Unterstützung der elektromagnetischen Verträglichkeit oder EMV wird jedoch oft übersehen. Einige Kabelstecker sichern Kabelenden mechanisch, schirmen sie elektromagnetisch ab und dienen als EMI-Filter. Durch den Einsatz von Planarkondensator-Technologie sind einige in der Lage, VHF, UHF, MF1, HF und andere EMI-Bereiche über C-, CL-, LC-, L- und verschiedene Pi-Topologien zu filtern. (Bildquelle: Amphenol Industrial Operations)

Wenn ein Sensor, Aktor oder eine andere Komponente auf einem induktiven, kapazitiven oder elektromagnetischen Prinzip zur Erkennung und Signalerzeugung beruht, benötigen alle in diesem System enthaltenen Leiterplatten wahrscheinlich eine Abschirmung sowie umfangreiche Masseflächen. Letzteres wird in dem DigiKey-Artikel HF-Abschirmung: Die Kunst und Wissenschaft der Eliminierung von Interferenzen ausführlich behandelt. Darüber hinaus sollten Stärke und Häufigkeit der potenziellen Umweltemissionen bereits in der Anfangsphase der Konstruktion bekannt oder zumindest anhand einer Industrienorm kodifiziert sein. Einige Beispiele für gängige und zu erwartende Störbereiche sind:

- 50 oder 60 Hz - die Netzfrequenzen der Versorgungsspannung

- 4 bis 16 kHz - wie bei der IGBT-induzierten Pulsweitenmodulation (PWM) von VFDs für Elektromotoren

- 2,4 GHz - das ISM-Band (Industrie, Wissenschaft und Medizintechnik) für drahtlose Kommunikation.

Lesen Sie mehr über die Erzeugung elektromagnetischer Felder durch Motoren, Relais, Magnetspulen und Aktuatoren und den speziellen Fall des Schutzes von seriellen RS-485-Bussen vor diesen EMI-Quellen im DigiKey-Artikel Schutz von RS-485-Bussen in industriellen Umgebungen. Weitere Störphänomene sind Überspannungen, schnelle Transienten und elektrostatische Entladungen (z. B. durch „statische Elektrizität“ auf Anlagenpersonal in trockenen Umgebungen oder solchen Anlagen, die keinen antistatischen Bodenbelag haben) sowie Blitzeinschläge, die durch extreme Wetterbedingungen in der Nähe der Anlage entstehen.

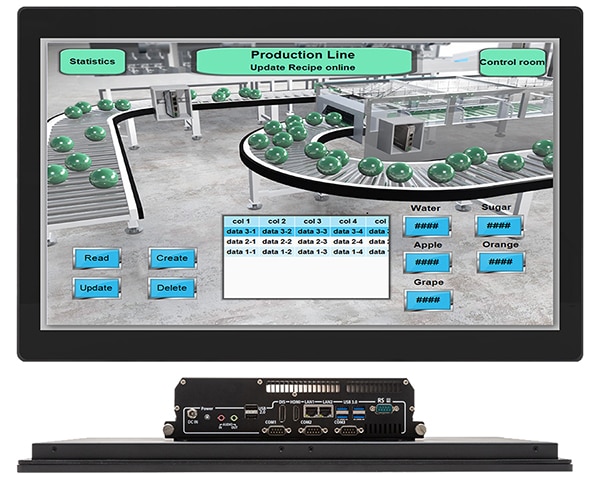

Abbildung 4: Dieser Panel-PC PC1321BP verfügt über eine kapazitive Touchscreen-Bedienoberfläche. Die Steuerelektronik und der Bildschirm enthalten Abschirmungen und andere Elemente, um die leitungsgebundene und abgestrahlte RFI zu verhindern. (Bildquelle: Maple Systems)

Abbildung 4: Dieser Panel-PC PC1321BP verfügt über eine kapazitive Touchscreen-Bedienoberfläche. Die Steuerelektronik und der Bildschirm enthalten Abschirmungen und andere Elemente, um die leitungsgebundene und abgestrahlte RFI zu verhindern. (Bildquelle: Maple Systems)

Betrachten Sie die elektrisch verrauschte Anwendung des Lichtbogenschweißens. Schweißen ist berüchtigt für die Erzeugung von elektrischem Rauschen mit hoher Bandbreite aufgrund von:

- Mit dem Schweißprozess verbundene hohe Energie (Strom)

- Impedanzschwankungen während der Schweißung

Daher können industrielle Schweißgeräte, die in der Nähe von Stromleitungen in einer Anlage betrieben werden (oder sogar die Erdung mit anderen Geräten teilen), zu einer bedeutenden EMI-Quelle werden und sich mit anderen Geräten elektrisch koppeln - selbst in Hunderten von Metern Entfernung. Um EMI-bedingte Betriebsprobleme zu vermeiden, müssen bei solchen Installationen spezielle Geräte und Zubehörteile (insbesondere Kabel) vorgesehen werden.

Zu vermeidende Fehler bei der Gerätespezifikation und Installation

Sobald ein Gerät mit dem größeren automatisierten System verkabelt ist, kann es Kommunikationen oder Verhaltensweisen zeigen, die:

- Nur in Verbindung mit EMI auftreten

- Direkt durch EMI verursacht werden

Symptome von EMV-Problemen können sich als Signalausfälle, niedrige Signal-Rausch-Verhältnisse, Signalstörungen und instabile Regelkreise äußern.

Sensoren, die analoge Signale erzeugen, sind am anfälligsten für Rauschen, daher werden oft vergleichbare digitale Geräte bevorzugt. Dies sind Sensorversionen, die digitale PWM-, Frequenz- oder serielle Ausgangssignale erzeugen, die unempfindlicher gegen EMI sind. Ein Vorbehalt ist, dass die hohen Schaltfrequenzen bestimmter digitaler Signale ein Klingeln (Spannungs- oder Stromausgangsschwingungen) mit exponentiellem Abklingen an den Übergängen verursachen können. Ein solches Klingeln wird oft mit einem kleinen Entkopplungskondensator oder einem Dämpfungswiderstand auf der Empfängerseite des Sensorsystems behoben.

Erfahren Sie mehr über den Unterschied zwischen analogen und digitalen Gerätesignalen im Lernmodul zu Verkabelungen von DigiKey.

Wo verfügbar, werden Sensoren bevorzugt, die einen Differenzsignal ausgeben können. Sensoren, die Differenzsignale ausgeben (mit einem Signal A, das von seinem invertierten Signal -A begleitet wird), vermeiden effektiv alle Gleichtaktstörungen. Diese EMI-Immunität wird durch paarweise verdrillte Signalkabel noch verstärkt, die (bei korrekter Installation) induziertes Rauschen auf beiden Adern identisch registrieren, um eine maximal effektive Rauschunterdrückung zu erreichen.

Auf der Signalseite eines Sensorkabels ist eine niedrige Kapazität entscheidend für die Minimierung der EMI-Anfälligkeit. Ein weiterer Vorteil ist, dass Signale mit niedriger Kapazität, die frequenzbasierte Daten tragen, die Stabilität der Ausgangstreibersignale bei Änderungen der Signalfrequenz am besten aufrechterhalten können. Im Gegensatz dazu kann ein Kapazitätsüberschuss zu einem Signalabfall führen und manchmal die Gesamtleistung unter die Erkennungsschwelle senken. Dieser intermittierende Effekt ist oft recht subtil, aber mit einem Oszilloskop leicht zu diagnostizieren.

In einer perfekten Welt überträgt die Verkabelung saubere Leistungssignale und Sollwerte an Leistungssensoren und Aktoren. Es liefert dann der Systemsteuerung perfekt saubere Sensor- und Aktor-Statussignale. So einfach dies auch erscheinen mag, Kabel, die an Sensoren oder Aktoren befestigt sind, sind ein bedeutender und anfälliger Teil des Stromkreises - und eine primäre Zone für erhöhte EMI-Anfälligkeit. Das liegt daran, dass sie sich unter bestimmten Umständen wie lange Antennen verhalten können.

Design-Tipp: Berücksichtigen Sie die Verlustleistung, die durch besonders lange Kabelstrecken verursacht wird - solche, die 150 Meter oder mehr überschreiten - insbesondere wenn die Stromleiter einen Durchmesser von 22 AWG oder weniger haben und der Strom 500 mW oder mehr pro Gerät beträgt.

Ein weiterer Tipp für den richtigen Sensoranschluss: Verstehen Sie die Adern der Leistungsseite des Kabels (eine Verbindung, die normalerweise als selbstverständlich angesehen wird) und schließen Sie diese sorgfältig an. Für viele Sensoren und Aktoren stellt dieser Stromanschluss eine 5V- bis 28V-Referenz bereit, um die Signale zu treiben, die letztendlich an die Steuerung zurückgegeben werden. Die beiden Leiter der Netzseite des Kabels werden oft als Netz und Masse bezeichnet. Dies ist nicht unbedingt korrekt, und kann (wenn diese Kennzeichnungen die Installationsmethode bestimmen) zu Interferenzproblemen führen. Korrekterweise sollte die netzseitige Masse eines Sensors als Signalmasse bezeichnet werden. Das liegt daran, dass die Rückleitung der Stromversorgung an der internen Referenz der Stromversorgung endet ... und nicht an der Systemmasse. Hier wird oft die korrekte Erdung angeschlossen:

- Das Schaltschrankgehäuse oder

- Drahtleitung rückführbar auf eine physikalische Erdung

Diese Erdung kann oft auf einem anderen Potential liegen als die Signalmasse. Das heißt, wenn die Signalrückleitung direkt mit der Erde verbunden ist, kann Strom durch die gemeinsame Signalleitung fließen und eine Masseschleife erzeugen - und damit unerwünschte Störungen aufnehmen.

Natürlich kann ein vollständig geschirmtes Kabel die Integrität eines Designs auf der Stromversorgungsseite weiter erhöhen. Diese Abschirmung wird in der Regel potentialfrei (nicht angeschlossen) belassen, um als Faradayscher Käfig zu dienen und die in den Stromleitungen induzierbare Leistung zu begrenzen. Aber manchmal ist die EMI so erheblich, dass mehr als nur eine Abschirmung erforderlich ist. Hier besteht eine Lösung darin, die Ableitung des Schirms mit der Erdung am Schrank oder Kabelkanal zu verbinden, was als Leckpfad für überschüssige Energie auf dem Schirm zur Erde dient. Es ist selten ratsam, einen solchen Schirm beidseitig anzuschließen, da die Geräteseite des Kabels oft auf einem anderen Potential liegt als die Versorgungsseite, so dass bei beidseitig angeschlossenen Schirmen tatsächlich ein Überstrom fließen kann. Dies ist vor allem bei Gewittern problematisch, wenn das Erdpotential stark variieren kann, da die Einschläge in der Nähe der Anlage auf den Boden treffen. In Fällen, in denen eine Kabelkonfektion hausintern hergestellt wird, sollte darauf geachtet werden, dass die Abschirmung den gesamten Weg durch das Kabel trägt und mit dem Steckergehäuse verbunden ist, um die Integrität der Faraday-Schirmeigenschaften von einem Ende zum anderen sicherzustellen.

Ein letzter Hinweis zur Aufrechterhaltung der Qualität von automatisierten Rückmeldesignalen: Im Laufe der Zeit werden automatisierte Systeme oft nachgerüstet und aufgerüstet. Normalerweise bedeutet das das Hinzufügen von Geräten für komplexere und anspruchsvollere Funktionen. Das Risiko besteht darin, eine übermäßige Anzahl von Geräten an ein einziges vorhandenes Netzteil anzuschließen, da dies wiederum zu Spannungsabfall und fehlenden Signalen führen kann. Dies zeigt sich als ein intermittierendes Problem und sieht wie ein Signalausfall aufgrund von destruktiven Störungen aus. Überlastete Stromversorgungen sind ziemlich häufig, daher sollten Sie bei jeder Aufrüstung sicherstellen, dass die vorhandenen Stromversorgungen die Last bewältigen können, wenn alle Geräte aktiv sind.

Fazit

Gründliche und durchdachte Designansätze können einen robusten Gerätebetrieb ergeben, der für industrielle Automatisierungsumgebungen geeignet ist. Die Herausforderung besteht darin, dass die ordnungsgemäße Installation von Sensoren und Aktoren eine sorgfältige Beachtung der Anschlussschemata erfordert - und die Vermeidung einer Beeinträchtigung der Signalqualität durch EMI. Das Herstellen der endgültigen Verbindungen mit qualitativ hochwertigen Kabeln und Steckern kann einen reibungslosen Ablauf beim Start und während der gesamten Lebensdauer der automatisierten Anlage gewährleisten.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.