Vernetzung - Das Rückgrat einer nachhaltigen Automatisierung

2023-08-23

Technologien wie SPE, PoDL und Ethernet APL überwinden die traditionellen Grenzen der industriellen Kommunikation. Moderne Schnittstellen für Signale, Daten und elektrische Energie sind unverzichtbar: Sie helfen Automatisierern, Ressourcen und Kosten bei der Vernetzung von Produktionsanlagen zu sparen.

(Bildquelle: PeopleImages via Getty Images)

(Bildquelle: PeopleImages via Getty Images)

Die Digitalisierung und die lückenlose Datenvernetzung der Unternehmensprozesse bis in die Feldebene der Produktion sind ein nachhaltiger Trend in der Automatisierungstechnik. Das Ziel ist, hochflexible Produktionsumgebungen zu schaffen, die individuell angepasst werden können, um ein noch nie dagewesenes Maß an Diversifizierung und Produktivität zu erreichen. Zu diesem Zweck erlebt die Fertigungsindustrie unter dem Begriff „Industrie 4.0“ einen disruptiven Wandel, wobei die nachhaltige Nutzung aller verfügbaren Ressourcen einer der wichtigsten Aspekte ist.

Nahtlos vom Feld in die Cloud

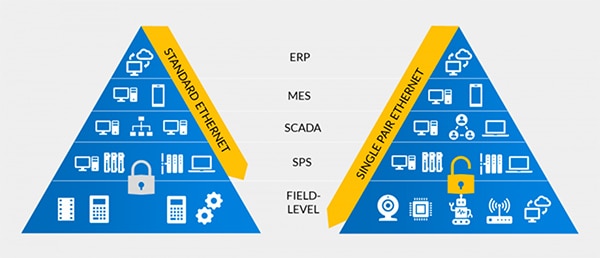

Die nahtlose Verbindung zwischen Maschinen, Produkten und - in letzter Instanz - Menschen ist charakteristisch für diesen Wandel, der die traditionellen Grenzen zwischen Betriebstechnik (OT) und Informationstechnik (IT) massiv zu durchbrechen beginnt. Mit Industrial Ethernet steht heute eine Technologie zur Verfügung, die selbst Geräte der Feldebene nahtlos über TCP/IP mit den cloudbasierten Dateninfrastrukturen von Unternehmen breitbandig und kosteneffizient verbinden kann. Im Gegensatz zu Feldbussen durchdringt Industrial Ethernet alle Ebenen der Automatisierung - durchgängig, vom Feldgerät bis zur Cloud. Fabrik- und Anlagenbetreiber können so in Echtzeit auf die Gerätedaten zugreifen und sie für ihre Produktionsplanung, Prozesssteuerung und Datenanalyse nutzen.

Das Industrial Ethernet ermöglicht z.B. die Echtzeit-Erfassung und Analyse von Daten aus Sensoren, Stromversorgungen oder Antrieben. Informationen über Temperaturänderungen oder Schwingungen an kritischen Stellen sowie Belastungsprofile lassen Rückschlüsse auf die Optimierung der Prozessparameter zu. Sie melden, wenn Überlastsituationen zu erwarten sind und signalisieren frühzeitig die Notwendigkeit einer Wartung. Der vorausschauenden Wartung kommt dabei eine besondere Bedeutung zu, denn sie hilft den Betreibern, die Verfügbarkeit ihrer Anlagen und Maschinen zu verbessern sowie den Energie- und Ressourcenverbrauch zu minimieren - was einerseits die Betriebskosten senkt, andererseits aber auch einen entscheidenden Beitrag zur Nachhaltigkeit von Prozess- und Fabrikanlagen leistet.

Robuste RJ45-Alternative

Das physikalische Rückgrat dieser Netze, insbesondere des Industrial Ethernet, ist eine leistungsfähige Verbindungstechnologie, die eine zuverlässige Übertragung von Signalen und Daten zwischen den verschiedenen Knotenpunkten der Automatisierungsnetze ermöglicht. Neben der physikalischen Robustheit, die sie im industriellen Einsatz benötigen, stehen solche Lösungen heute vor einer Reihe neuer Herausforderungen, die sich zum Beispiel aus der schieren Menge der Netzknoten, ihrer Miniaturisierung oder der hohen Übertragungsbandbreite ergeben. Dazu gehören insbesondere kompakte Formfaktoren, geringer Installations- und Verkabelungsaufwand, hohe Signalintegrität - d.h. eine ausgefeilte Abschirmung gegen elektromagnetische Störungen - und Zuverlässigkeit über lange Übertragungsstrecken. Letzteres ist vor allem in ausgedehnten Pflanzenfeldern von Bedeutung. Zunehmend wird auch die Stromversorgung von Geräten über die Datenverbindung gefordert.

Die Standardschnittstelle für die Ethernet-Kommunikation ist der weit verbreitete RJ45-Stecker. Benutzer berichten häufig von Problemen mit den Kontakten oder gebrochenen Verriegelungselementen; außerdem schränkt RJ45 aufgrund seiner Größe die Miniaturisierung ein. Alternativen wie die Schnittstelle „ix Industrial“ des deutschen Anbieters HARTING (Abbildung 1) sind dagegen wesentlich kleiner und wesentlich robuster, insbesondere schock- und vibrationsresistent. Laut Hersteller sind Platzeinsparungen von bis zu 70% auf der Leiterplatte im Vergleich zu Standard-RJ45 möglich. Der 360°-geschirmte Stecker ist für die Ethernet-Kommunikation mit 10 Gbit/s ausgelegt und kompatibel mit PoE (Power-over-Ethernet) sowie PoE+ für die Stromübertragung.

Abbildung 1: Wesentlich kleiner und robuster als Standard-RJ45-Steckverbinder: Die industrielle Ethernet-Schnittstelle „ix Industrial“ von HARTING. (Bildquelle: HARTING)

Abbildung 1: Wesentlich kleiner und robuster als Standard-RJ45-Steckverbinder: Die industrielle Ethernet-Schnittstelle „ix Industrial“ von HARTING. (Bildquelle: HARTING)

„ix Industrial“ ist eine Schnittstelle, die von HARTING in Zusammenarbeit mit dem japanischen Steckverbinderspezialisten Hirose entwickelt wurde. Seine Abmessungen, elektrischen Eigenschaften und Kodierung entsprechen der Norm IEC 61076-3-124. Auch andere Hersteller wie das US-Unternehmen Amphenol Communications Solutions bieten Produkte mit vergleichbaren Eigenschaften an, die mit ix Industrial kombinierbar sind: zum Beispiel Druck-Zug-Steckverbinder für raue Umgebungen in den Schutzarten IP65/66/67, ix-Mag-Steckverbinder mit integrierten Übertragern (Abbildung 2) oder Ethernet-zu-RJ45-Kabelkonfektionen mit abgewinkelten RJ45-Steckern, die sowohl 100-Gbit-Ethernet als auch PoE/PoE+-Funktionalität bieten.

Abbildung 2: Der ix Mag von Amphenol bietet Ethernet-Kommunikation bis zu 10 Gbit/s, 360°-Schirmung und PoE++ bis zu 90 W (Bildquelle: Amphenol Communications Solutions)

Abbildung 2: Der ix Mag von Amphenol bietet Ethernet-Kommunikation bis zu 10 Gbit/s, 360°-Schirmung und PoE++ bis zu 90 W (Bildquelle: Amphenol Communications Solutions)

Anwendungsfall für ix Industrial

Das folgende Beispiel verdeutlicht das enorme Potenzial leistungsfähiger, miniaturisierter Ethernet-Schnittstellen für Industrie-4.0-Anwendungen:

Das lineare Transportsystem XTS des Automatisierungsspezialisten Beckhoff ist eine Antriebslösung, bei der magnetisch angetriebene Mover auf einer Schiene aus vollintegrierten Motormodulen verfahren werden. Ihre eigenständige Steuerung, die individuelle Bewegungsprofile zulässt, ist laut Beckhoff der Ausgangspunkt für neue Maschinenkonzepte, die flexiblere Fertigungsprozesse mit kürzeren Stillstandszeiten, z. B. beim Umrüsten, ermöglichen.

Damit die Mover ihrem Bewegungsmuster folgen, muss ein Computer ständig die Schalt- und Stromzufuhr der jeweiligen Motormodule berechnen. Dazu können insgesamt drei Rechnerkarten kombiniert werden, die bisher mit jeweils vier RJ45-Buchsen als Ports ausgestattet waren. Damit in der neuesten Generation des XTS-Systems mehr Mover betrieben werden können, ohne dass die Abmessungen des Systems verändert werden müssen, wurden die RJ45-Buchsen durch die Schnittstelle ix Industrial von HARTING ersetzt. Zuverlässige Abschirmung und hoher Datendurchsatz waren hier die Hauptanforderungen. Im Gegensatz zu RJ45 ermöglicht jeder ix-Industrial-Anschluss zwei 100-Mbit/s-Ethernet-Verbindungen. So können acht statt vier Ports auf der gleichen Platine montiert werden, und pro Port können zwei Ethernet-Kanäle statt einem installiert werden.

Im Ergebnis wurden auf den drei Rechnerkarten 48 statt zwölf Ports implementiert. Entsprechend können mit der neuesten XTS-Generation nun 48 statt zwölf XTS-Linien pro Einheit genutzt werden, was einer Leistungssteigerung des Transportsystems um 400 Prozent entspricht.

Zwei Drähte - anstelle von vier oder acht

Ein charakteristisches Merkmal der heutigen industriellen Automatisierungstechnik ist der Übergang von hierarchischen zu dezentralen Architekturen. Diese gelten als fortschrittlich und besonders produktiv und versprechen darüber hinaus eine erhöhte Netzsicherheit. Denn intelligente Knoten wie intelligente Sensoren oder Edge-Computer, die in der Lage sind, bestimmte Datenverarbeitungsaufgaben selbstständig durchzuführen, reduzieren den sensiblen Datenverkehr zwischen dem Randknoten und der Cloud. Die Vorteile der Dezentralisierung liegen auf der Hand, aber die Zahl der angeschlossenen Geräte im Feld wächst enorm und damit auch der Aufwand für Verkabelung und Vernetzung. Ihr wirtschaftlicher Einsatz, sowohl im Hinblick auf den Material- und Installationsaufwand als auch auf den Energieverbrauch, wird zu einem starken Kriterium für die Nachhaltigkeit von Produktionsanlagen.

Single-Pair-Ethernet (SPE) gilt als ein entscheidender Durchbruch in Sachen Effizienz und Kostenminimierung. Die Kommunikationstechnologie wird durch die Norm IEEE 802.3 definiert; für die entsprechenden Steckverbinder gilt die Normenreihe IEC 63171-x. Im Wesentlichen ermöglicht sie die Verbindung von Feldkomponenten über nur eine verdrillte Zweidrahtleitung, also zwei statt bisher vier oder gar acht Drähte: kostengünstig, ressourcenschonend und damit äußerst nachhaltig. Ursprünglich für die Automobilelektronik entwickelt, erfüllt SPE die Anforderungen vieler Automatisierungsanbieter: Mit einem einzigen Adernpaar können sie eine große Anzahl von Instrumenten, Steuerungen und anderen Geräten in Ethernet-Netzwerke mit Gigabit-Datenraten integrieren (Abbildung 3).

Abbildung 3: Single-Pair-Ethernet ermöglicht die ressourcen- und kosteneffiziente Einbindung der Feldebene in die breitbandige Ethernet-Kommunikation. (Bildquelle: SPE Industrial Partner Network)

Abbildung 3: Single-Pair-Ethernet ermöglicht die ressourcen- und kosteneffiziente Einbindung der Feldebene in die breitbandige Ethernet-Kommunikation. (Bildquelle: SPE Industrial Partner Network)

Ein weiterer Vorteil: Dank der PoDL-Kompatibilität (Power-over-Data-Line, IEEE P802.3bu) kann dasselbe Adernpaar nicht nur Daten, sondern auch elektrische Leistung an die Feldgeräte liefern. Neben Aktoren und Sensoren können im Leistungsbereich der bisherigen PoE-Versorgung z.B. auch kamerabasierte Geräte angeschlossen und über PoDL versorgt werden.

Produkte für Single-Pair-Ethernet

Im SPE-Segment positioniert sich HARTING mit seinem T1-Steckverbinder inklusive Verriegelung und 360° EMI-Abschirmung (Abbildung 4). Der PoDL-fähige T1 ist in runden Bauformen, einschließlich M8 und M12, erhältlich. Bei den Schutzarten reicht das Spektrum von IP20 bis IP67, und die jeweiligen Schnittstellen-Gegenstücke sind laut Hersteller so ausgelegt, dass sie die Schutzklassen erfüllen und die Interoperabilität gewährleisten.

Abbildung 4: Geschirmt und mit Verriegelungsfunktionalität ausgestattet - der PoDL-kompatible T1 wird für die Schutzarten IP20 bis IP67 angeboten. (Bildquelle: HARTING)

Abbildung 4: Geschirmt und mit Verriegelungsfunktionalität ausgestattet - der PoDL-kompatible T1 wird für die Schutzarten IP20 bis IP67 angeboten. (Bildquelle: HARTING)

Phoenix Contact bietet ebenfalls ein umfassendes SPE-Portfolio für die Feldverkabelung von und zu Schaltschränken, Sensoren, Switches und Gateways. Zu den Produkten dieses Anbieters gehören beispielsweise Leiterplattensteckverbinder oder Kabelkonfektionen für den Einsatz in industriellen IP20- bis IP67-Umgebungen.

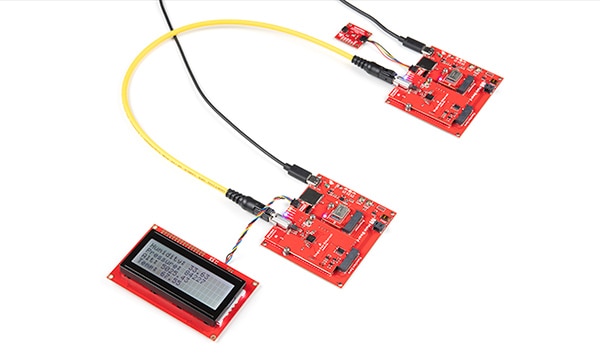

Der Open-Source-Tool-Anbieter SparkFun Electronics bietet ein SPE-Funktionsboard an, das die Entwicklung von Anwendungen mit Single-Pair-Ethernet unterstützt (Abbildung 5). Das Board mit der Bezeichnung MicroMod COM-19038 enthält einen Ethernet-Transceiver ADIN1110 von Analog Devices, passive Komponenten von Würth Elektronik und einen T1-Steckverbinder von HARTING. Eine integrierte MAC-Schnittstelle (Media Access Control) ermöglicht die serielle Kommunikation mit einem Host-Controller mit 10 Mbit/s im Vollduplex-Modus. Die Karte unterstützt Netzwerkknoten über 1700 m Kabellänge, ist aber nicht dafür ausgelegt, die Knoten über dieses Kabel mit Strom zu versorgen. Kirk Benell, CTO von SparkFun, stellt das Entwicklungsboard in einem Demo-Video vor.

Abbildung 5: Demonstration einer Anwendung mit Umgebungssensor und Display. (Bildquelle: SparkFun Electronics)

Abbildung 5: Demonstration einer Anwendung mit Umgebungssensor und Display. (Bildquelle: SparkFun Electronics)

Durchgehende Vernetzung in der Prozesstechnik

Die technischen Vorteile von Single-Pair-Ethernet, zum Beispiel bei der Zustandsüberwachung und der vorausschauenden Wartung, kommen auch der Prozessautomatisierung zugute. Allerdings gilt hier ein erweitertes Anforderungsprofil für Ethernet-Verbindungen. Neben einer robusten und breitbandigen Echtzeitkommunikation, wie sie auch in der Fertigung benötigt wird, erfordern weitläufige Prozessanlagen eine Datenübertragung über große Distanzen. Darüber hinaus müssen die Automatisierungskomponenten für den Einsatz in explosionsgefährdeten Umgebungen eigensicher sein. Hier kommt der so genannte Ethernet Advanced Physical Layer (Ethernet APL) ins Spiel: Er definiert eine physikalische Übertragungsschicht für die Ethernet-Kommunikation mit 10 Mbit/s sowie für die Stromversorgung über eine Doppelleitung - wie bei SPE - über Entfernungen von bis zu 1000 m. Wie SPE eignet sich auch Ethernet APL hervorragend für universelle, vielseitig einsetzbare Feldgeräte.

Zusammenfassung

Industrial Ethernet, insbesondere Single-Pair-Ethernet, unterstützt die breitbandige Vernetzung von Produktionsanlagen. Es ermöglicht eine nahtlose Kommunikation von der Feldebene zur Cloud und erlaubt einen Echtzeit-Zugriff auf Gerätedaten, was die Betreiber bei der Anlagen- und Prozessoptimierung unterstützt. Die Vorteile liegen klar auf der Hand: geringere Betriebskosten, höhere Verfügbarkeit und optimierte Nutzung von Energie und Ressourcen. Fortschrittliche Verbindungstechnologien wie die Schnittstelle „ix Industrial“ und SPE-Steckverbinder mit PoDL-Fähigkeit sorgen für eine zuverlässige Daten- und Stromübertragung zwischen allen Netzwerkknoten. Das macht sie zu Schlüsselkomponenten der Industrie 4.0 und zum Rückgrat nachhaltiger Automatisierungskonzepte.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.