Mit innovativen Konzepten zur nachhaltigen Produktion: Automatisieren für morgen

2023-06-27

Vernetzte Sensoren, Robotik, adaptive Antriebe – fortschrittliche Automatisierungskonzepte sind ein Schlüssel zu energie- und ressourceneffizienter Fertigung. Für Systemintegratoren und Anlagenbetreiber stellen sie einen wirksamen Hebel dar, um ihre Infrastruktur und Prozesse im Hinblick auf Nachhaltigkeit zu optimieren.

(Bild: AzmanJaka via Getty Images)

(Bild: AzmanJaka via Getty Images)

Der Bedarf an Energie, der Einsatz von Rohstoffen und – vor allem in Ballungsgebieten – die Größe der erforderlichen Flächen sind die am meisten kritischen Faktoren industrieller Produktion. Denn sie entscheiden zum einen über die Wirtschaftlichkeit von Fabriken und Anlagen; zum anderen sind sie ausschlaggebend für deren nachhaltigen Betrieb.

In vielen Weltregionen sind enorme Anstrengungen zu verzeichnen, die Nutzung konventioneller fossiler Energieträger einzuschränken und sie durch erneuerbare zu ersetzen. Die bisherigen Erfolge sind dank des Engagements aus Politik, Wirtschaft und dem privaten Sektor beachtlich. In Deutschland zum Beispiel, das sich zum Ziel gesetzt hat, im Rahmen seiner Energiewende erneuerbare Quellen zum dominierenden Energieträger zu entwickeln, erreichte deren Anteil am Gesamtenergieverbrauch im vergangenen Jahr einen Wert knapp oberhalb von 48 Prozent. Das sogenannte produzierende Gewerbe beansprucht hier nach Angaben der Bundesnetzagentur mehr als ein Viertel des Aufwands an Energie; vergleichbar ist auch sein Anteil am Strombedarf. Spitzenreiter sind dabei die Segmente der Herstellung chemischer Erzeugnisse sowie der Erzeugung und Bearbeitung von Metallen.

Diese und viele weitere Zweige der fertigenden Industrie, darunter die Elektrotechnik, der Maschinenbau und die Nahrungsmittelproduktion, sind geprägt von Fortschritten in der Fabrik- und Prozessautomatisierung. Sie nehmen, neben der Optimierung von Produktivität und Kostenaufwand, immer mehr jene Parameter in den Fokus, die eine verbesserte Nachhaltigkeit von Produkten und Prozessen zur Folge haben: Im Zuge der Digitalisierung und mit dem Konzept der Industrie 4.0 zielen sie zunehmend auf Energieeffizienz, den sparsamen Einsatz von Ressourcen, Abfallvermeidung und einen möglichst kleinen CO2-Fußabdruck.

Optimieren im Sinne der Nachhaltigkeit

Die Automatisierungstechnik bietet eine Reihe von Ansätzen, die Systemintegratoren im Maschinen- und Anlagenbau, aber auch produzierende Unternehmen als Hebel nutzen können, um ihre Infrastruktur, Anlagen und Prozesse im Sinne von Nachhaltigkeit zu optimieren. Mit dem umfassenden Einsatz von Sensorik und deren Vernetzung im Industrial Internet of Things (IIoT) ergeben sich vielfältige Möglichkeiten dafür – mittels kontinuierlicher Überwachung von Energieverbrauch, Umweltparametern oder Lagerbeständen. Mithilfe vernetzter Sensoren können produzierende Unternehmen beispielsweise den Transport von Waren in Echtzeit verfolgen, Füllstände überwachen oder Zustandsdaten von Maschinen und Werkzeugen in Fertigungslinien.

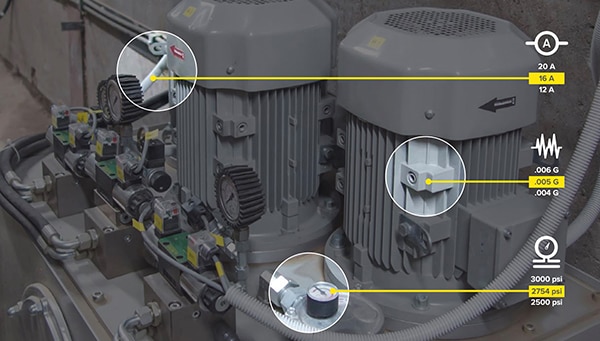

Bild 1. Das Erfassen und Analysieren der Zustandsdaten von Maschinen birgt Potenzial für nachhaltigere Prozesse. (Bild: Banner Engineering)

Bild 1. Das Erfassen und Analysieren der Zustandsdaten von Maschinen birgt Potenzial für nachhaltigere Prozesse. (Bild: Banner Engineering)

Ein anschauliches Beispiel für Sensorik-Produktfamilien, die den IIoT-Ansatz für die Fertigung gesamtheitlich unterstützen, ist das Snap Signal portfolio des US-amerikanischen Zulieferers Banner Engineering. Generell besteht die Herausforderung für Anwender darin, relevante Daten zunächst zu identifizieren und im nächsten Schritt aus dem vorhandenen Equipment auszukoppeln. Wird die Notwendigkeit erkannt, zusätzliche Sensorik für weitere Messgrößen zu integrieren, etwa Vibration und Temperatur an einem Antrieb, sollte dies möglichst keine Veränderungen an der bestehenden Steuerungsarchitektur bedingen. Außerdem ist es wichtig, die Kommunikation zu vereinheitlichen und sämtliche Sensor- sowie Steuerungsdaten auf ein gemeinsames Protokoll zu konvertieren. Die Snap-Signal-Produktlinie (Bild 2) bietet hierfür smarte Sensoren, Signalwandler, Controller, Signaladapter, Wireless-Kommunikationsmodule sowie drahtgebundene Verbindungstechnik, mit denen Automatisierer diese Aufgaben nach dem Plug-and-Play-Prinzip lösen können.

Die Verarbeitung und Analyse derartiger Sensordaten – zentralisiert in einer Cloud oder direkt im Feld – erlaubt dann Rückschlüsse auf Fehler- und Optimierungspotenzial in den Abläufen oder auf den Bedarf für Instandhaltungsmaßnahmen. Auf diese Weise lassen sich einerseits Energieverluste mindern und der Einsatz von Ressourcen optimieren. Andererseits wird es im Rahmen der Predictive Maintenance möglich, Wartungsmaßnahmen vorausschauend zu planen und so Stillstandszeiten zu vermeiden, die ihrerseits einen Mehraufwand an Energie und Material verursachen können

Bild 2. Unterstützen den IIoT-Ansatz in der Fertigung: intelligente Sensoren, Wandler und Controller der Snap-Signal-Familie. (Bild: Banner Engineering)

Bild 2. Unterstützen den IIoT-Ansatz in der Fertigung: intelligente Sensoren, Wandler und Controller der Snap-Signal-Familie. (Bild: Banner Engineering)

Energie sparen mit fortschrittlicher Antriebstechnik

Im Hinblick auf den Energiebedarf, etwa von Produktionsanlagen, kommt der Antriebstechnik eine zentrale Rolle zu. Effiziente Antriebssysteme, mit fortschrittlichen Frequenzumrichtern ausgestattet, sind etwa in der Lage, Motordrehzahlen präzise auf den tatsächlichen Bedarf einer Applikation abzustimmen, was die Leistungsaufnahme vor allem bei Anwendungen mit variabler Last deutlich mindert. Regenerative Antriebe können den Verbrauch weiter reduzieren, indem sie Bremsenergie zurückgewinnen und wiederverwenden. Ihnen kommt im Zuge der Modularisierung und Flexibilisierung von Produktionsanlagen, die als eine der Kernkomponenten der Industrie 4.0 gilt, eine wachsende Bedeutung zu. Im Konzept der modularen Fabrik übernehmen fahrerlose Transportfahrzeuge (Automated Guided Vehicles, AGVs) und mobile Assistenzroboter tragende Funktionen, beispielsweise beim Handling und bei der Montage. Geringes Eigengewicht und Rekuperation sind hier essenzielle Merkmale, weil sie nicht nur für sparsame Energieaufnahme und einen kleinen ökologischen Fußabdruck, sondern auch für eine große Reichweite von AGVs und Cobots sorgen.

Auf dieses Marktsegment hocheffizienter Antriebstechnik zielt der französische Hersteller Schneider Electric mit seinem kompakten Frequenzumrichter Altivar ATV320. Er eignet sich zur Ansteuerung dreiphasiger Synchron- und Asynchronmotoren im Leistungssegment von 0,18 bis 15 kW mit variabler Drehzahl. Laut Anbieter kombiniert er integrierte Sicherheits- mit zahlreichen sofort anwendbaren Funktionen, die die Effizienz der Applikation unterstützen sollen. Dazu gehören Drehmoment- und Drehzahlgenauigkeit bei niedriger Drehzahl, hohe Dynamik mit Flussvektorsteuerung ohne Sensor und ein erweiterter Frequenzbereich für Hochgeschwindigkeitsmotoren. Der ATV320 (Bild 3) zeichnet sich insbesondere durch seine verbesserte Widerstandsfähigkeit gegenüber verschmutzten Atmosphären aus, wie sie für viele Industrieprozesse typisch sind, und genügt den Vorgaben der Schutzarten IP20 sowie IP6x. Der Frequenzumrichter ist zur vollständigen Integration in unterschiedliche Systemarchitekturen vorgesehen. Zu diesem Zweck ist er mit RJ45-Anschlüssen für integrierte Modbus- und CANopen-Konnektivität ausgestattet. Zu den Kommunikationsoptionen gehören weiterhin Ethernet IP und Modbus TCP, Profinet, EtherCAT, DeviceNet und PowerLink.

Bild 3. Altivar ATV 320: Frequenzumrichter zum Ansteuern dreiphasiger Synchron- und Asynchronmotoren mit variabler Drehzahl. (Bild: Schneider Electric)

Bild 3. Altivar ATV 320: Frequenzumrichter zum Ansteuern dreiphasiger Synchron- und Asynchronmotoren mit variabler Drehzahl. (Bild: Schneider Electric)

Smarter steuern und regeln

Im Bestreben nach einer nachhaltigeren Nutzung von Energie und industriellen Ressourcen führt der Weg zwangsläufig auch über die Optimierung der Steuer- und Regeltechnik. Wenn es darum geht, in automatisierten Anlagen Produktionsdaten zu sammeln, zu verarbeiten und zu analysieren, nehmen moderne Edge-Controller heute eine Schlüsselrolle ein. Kompakt, skalierbar und über das Industrial Ethernet verbunden, lassen sich mit diesen Geräten sowohl cloudbasierte als auch lokale Lösungen realisieren. Dank dedizierter Funktionen zur Diagnose und für das Energiemanagement können Automatisierer auf der Basis von Industriesteuerungen wie der Simatic S7-1200 Fertigungsprozesse analysieren, Schwachstellen identifizieren und Optimierungsmaßnahmen einleiten. Die fortschrittlichen Regelalgorithmen sowie integrierte Kommunikations- und Sicherheitsfunktionen tragen entscheidend zu einer präzisen Prozessführung bei.

Bild 4. Effiziente Prozessführung dank Produktionsdaten-Analyse: Mit dem Basic Controller von Siemens lassen sich Cloud- ebenso wie lokale Lösungen umsetzen. (Bild: Siemens)

Bild 4. Effiziente Prozessführung dank Produktionsdaten-Analyse: Mit dem Basic Controller von Siemens lassen sich Cloud- ebenso wie lokale Lösungen umsetzen. (Bild: Siemens)

Effizient dank Präzision

Klein, flink und äußerst wandlungsfähig: Dank kompakter und leichter Bauweise sowie intelligenter Steuerungstechnik leisten Roboter einen wichtigen Beitrag für den nachhaltigen Einsatz von Produktionsressourcen. Beispielhaft stehen hier die robusten und anpassungsfähigen Geräte der Agilus-Familie des deutschen Herstellers KUKA (Bild 5): In mehreren Varianten werden sie unter anderem als Reinraumroboter, für hygienekritische Anwendungen oder für explosionsgefährdetes Umfeld angeboten. Für die Mensch-Roboter-Kollaboration konzipiert, ermöglichen die Roboter mit integrierter Energiezuführung – dank ihrer sehr präzisen und wiederholgenauen Bewegungssteuerung – eine hocheffiziente Prozessführung. So sind sie beispielsweise dafür prädestiniert, in Bearbeitungsvorgängen notwendige Nachbesserungen sowie die Ausschussquote zu minimieren.

Dass der Einsatz solch kompakter und variabler Assistenten auch für kleine und mittlere Unternehmen sinnvoll ist, dokumentiert der Hersteller in verschiedenen Success Stories. Unter anderem wird hier auch ein Universitätsprojekt gezeigt, in dem Studenten der Universität Reutlingen an wiederverwendbaren Alternativen zu Wegwerfbesteck aus Kunststoff forschen. Unterstützt werden sie vom deutschen Spritzgussexperten Gindele sowie von Kuka und dessen Systempartner Robomotion. Das Handling rund um das Spritzgießen übernimmt eine hochflexible Roboterzelle, deren Herzstück in einem Agilus-Kleinroboter besteht, der wiederum mit einem 3D-gedruckten Greifer ausgestattet ist.

Bild 5. KR Agilus in einem Projekt der Universität Reutlingen: Hier arbeiten Studenten gemeinsam mit Industriepartnern an der Entwicklung nachhaltiger Alternativen zu Kunststoff-Wegwerfbesteck. (Bild: Kuka Deutschland)

Bild 5. KR Agilus in einem Projekt der Universität Reutlingen: Hier arbeiten Studenten gemeinsam mit Industriepartnern an der Entwicklung nachhaltiger Alternativen zu Kunststoff-Wegwerfbesteck. (Bild: Kuka Deutschland)

Das Kuka-Sechsachsmodell Agilus KR6 R900-2 mit einer Reichweite von 901 mm und einer Tragfähigkeit von 6,7 kg erzielt laut Datenblatt [6] eine Positions-Wiederholgenauigkeit nach ISO 9283 von ±0,02 mm. Die Einsatzmöglichkeiten reichen vom Handling im Zusammenwirken mit anderen Maschinen über die Mess- und Prüftechnik sowie das Auftragen von Kleb- oder Dichtstoffen bis hin zum Montieren, Bestücken, Verpacken und Kommissionieren. Der Kleinroboter nimmt eine Stellfläche von 208 mm x 208 mm ein, wiegt circa 54 kg, ist nach IP56/67 sowie ESD-geschützt (Electrostatic Discharge) und eignet sich für die Boden-, Decken-, Wand- und Winkelmontage.

Digitale Modelle, Werkstoffe und mehr

Neben den hier gezeigten Ansätzen können Ingenieure weiteres Optimierungspotenzial heben, indem sie nachhaltige Materialien, Methoden der Kreislaufwirtschaft und neueste Entwicklungen auf dem Feld der Digitalisierung anwenden. Kreislaufwirtschaft hat das Ziel, Abfälle und Reststoffe zu vermeiden sowie Werkstoffe, Komponenten und auch Verpackungsmaterialien zu möglichst großen Anteilen zu recyceln und wiederzuverwenden. Ihre Prinzipien können entscheidend dazu beitragen, dass automatisierte Anlagen nachhaltiger arbeiten.

Die Konzepte des Digitalen Zwillings und des Digitalen Schattens sind vielversprechende Ansätze, um Optimierungspotenziale zu identifizieren, ohne Tests mit hohem Ressourcenaufwand an realen Maschinen oder Anlagen vornehmen zu müssen. Dank der umfassenden digitalen Repräsentation realer Produkte, Anlagen oder Prozesse – und von deren Lebenszyklus – lassen sich Instandhaltungsmaßnahmen ableiten oder Verknüpfungen zwischen Entwicklung, Fertigung und allen weiteren Stadien der Wertschöpfung herstellen. Ingenieure können damit das Verhalten, den Funktionsumfang und die Qualität realer Objekte oder Prozesse detailliert simulieren – und deren Nachhaltigkeit verbessern, indem sie beispielsweise auf physikalische Prototypen verzichten.

Fazit

Automation birgt für verfahrens- und fertigungstechnische Prozesse viele Vorteile im Hinblick auf Produktivität und Kosten. Sie ist damit ein entscheidender Faktor für die Wirtschaftlichkeit. Darüber hinaus jedoch sind fortschrittliche Methoden und Produkte der Automatisierungstechnik auch ein Schlüssel, um die Nachhaltigkeit industrieller Prozesse zu optimieren. Von der vorausschauenden Instandhaltung über die modulare Fabrik bis zur Mensch-Roboter-Kollaboration – dieser Artikel vermittelt anhand ausgewählter Beispiele einen Eindruck von den vielfältigen Möglichkeiten.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.