Die Grundlagen: IoT, IIoT und AIoT und warum sie die Zukunft der industriellen Automatisierung sind

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-12-04

Mit dem zunehmend schnelleren Einzug des Internets der Dinge (IoT) steigt auch die Nachfrage nach fortschrittlichen Technologien wie künstlicher Intelligenz (Artificial Intelligence, AI) und maschinellem Lernen (ML). Und das in einem Maße, dass die Bedeutung des Begriffs „IoT“ selbst sich immer weiterentwickelt und sich nun in das industrielle IoT (IIoT), die künstliche Intelligenz von Dingen (AIoT) und das sogenannte Internet der schwereren Dinge (Internet of Heavier Things) verzweigt1.

Beim industriellen Einsatz bieten die mit dem IIoT einhergehende Konnektivität und Intelligenz Produktivität, Effizienz und andere wirtschaftliche Vorteile. Neben den neuen IIoT-kompatiblen Geräten gibt es allerdings auch eine große Anzahl bereits vorhandener, „nicht intelligenter“ (älterer) Infrastrukturen und Maschinen.

Anstatt diese Ausrüstung nun von der technologischen Innovation auszunehmen und verfallen zu lassen, können Anlagenmanager auch dazu angehalten und in die Lage versetzt werden, diese älteren Geräte mit Lösungen von Molex, TE Connectivity, STMicroelectronics, Delta und Weidmuller in die Ära des IIoT zu überführen. Der vorliegende Artikel wird zeigen, wie hierbei vorgegangen werden kann.

Begriffsdefinitionen

Der Begriff „Internet der Dinge“ wurde 1999 von dem britischen Technikpionier Kevin Ashton bei einer von ihm gehaltenen Präsentation bei Procter & Gamble (P&G) geprägt. Dabei sprach Kevin Ashton vom „Internet der Dinge“, um ein System zu beschreiben, bei dem das Internet über allgegenwärtige Sensoren mit der physischen Welt verbunden ist. Schon bald darauf wurden der Begriff „Internet der Dinge“ und seine Abkürzung „IoT“ selbst allgegenwärtig.

IoT: Die Bedeutung des Begriffs „Internet der Dinge (IoT)“ hat sich im Laufe der Zeit geändert. Allgemein akzeptiert ist gegenwärtig die folgende Definition: „Ein System vernetzter Computergeräte, mechanischer und digitaler Maschinen, Objekte, Tiere oder Menschen, die mit einer eindeutigen Kennung sowie der Fähigkeit versehen sind, Daten über ein Netzwerk zu übertragen, ohne dass hierfür notwendigerweise eine Mensch-zu-Mensch- oder Mensch-zu-Computer-Interaktion erforderlich ist.“ Der Begriff „IoT-Gerät“ bezeichnet dabei ein eigenständiges, mit dem Internet verbundenes Gerät, das von einem entfernten Standort aus überwacht und/oder gesteuert werden kann. Laut Statistica soll es im Jahr 2020 weltweit ca. 30 Milliarden installierte IoT-Geräte geben, eine Zahl, die bis 2025 voraussichtlich auf ca. 75 Milliarden steigen wird.

IIoT und AIoT: Das industrielle Internet der Dinge (IIoT) bezieht sich auf vernetzte Sensoren, Instrumente und andere Geräte, die mit den jeweiligen industriellen Anwendungen von Computern vernetzt sind, zum Beispiel dem Produktions- und Energiemanagement. Mit dieser Konnektivität können Daten erfasst, ausgetauscht und analysiert und damit potenziell Verbesserungen bei Produktivität und Effizienz erzielt werden. Das IIoT stellt eine Weiterentwicklung eines verteilten Steuersystems (Distributed Control System, DCS) dar und erlaubt durch die Verwendung von Cloud-Computing, mit dem die Prozesssteuerung justiert und optimiert wird, einen höheren Automatisierungsgrad. In seiner aktuellen Form wird das IIoT von verschiedenen Technologien getragen, darunter von der Cybersicherheit, dem Cloud-Computing, dem Edge-Computing, Mobiltechnologien, Maschinennetzwerken, dem 3D-Druck, moderner Robotik, Big Data, dem IoT, der RFID-Technologie und kognitivem Computing.

Das AIoT bezieht sich auf die Erweiterung von IoT-Geräten und der IoT-Infrastruktur mithilfe von AI-Technologien. Die AI ergänzt das IoT mit maschinellem Lernen (ML) und kognitiven Fähigkeiten.

Das Erwachen der Industrie und das Internet der schwereren Dinge

2017 sagte Gartner voraus, dass die weltweiten Ausgaben für das IoT im Jahr 2018 voraussichtlich 772,5 Milliarden USD erreichen würden. In der Zwischenzeit stiegen die globalen Ausgaben für das IoT auf Konsumentenseite laut IDC im Jahr 2018 auf etwa 62 Milliarden USD. Zum Vergleich: Im Bereich Produktion wurden 189 Milliarden USD ausgegeben, der damit die Bereiche Transport (85 Milliarden USD) und Versorgung (73 Milliarden USD) zusammengenommen übertraf. Darüber hinaus wird von Bain & Company prognostiziert, dass IIoT-Anwendungen bis 2020 über 300 Milliarden USD generieren werden, der Bereich Consumer IoT soll sich verdoppeln (150 Milliarden USD).

Der Begriff „Schwerindustrie“ bezeichnet eine Branche, auf die ein oder mehrere der folgenden Merkmale zutreffen: große und schwere Produkte, große und schwere Geräte und Anlagen (z. B. schweres Gerät, große Werkzeugmaschinen, große Gebäude und großräumige Infrastruktur) oder komplexe bzw. zahlreiche Prozesse.

Vor dem IoT waren industrielle Systeme mit Motoren, Generatoren und Schwermaschinen größtenteils nicht vernetzt und liefen isoliert. Dabei können enorme Vorteile bezüglich Effizienz, Produktivität und Zuverlässigkeit erzielt werden, wenn eine Anbindung an das Internet und damit eine Integration in das IoT erfolgt. Zu den Vorteilen gehören Funktionen wie die Fernüberwachung und Fernsteuerung, die Fehlererkennung und vorbeugende Wartung. Damit erklärt sich auch, warum neue Industriegeräte mit einer enormen Bandbreite an Sensoren und Kommunikationsfunktionen ausgestattet sind.

Das Problem ist, dass es eine große Anzahl bereits vorhandener, „nicht intelligenter“ (älterer) Infrastrukturen und Maschinen gibt. Allein in den USA gibt es solche Anlagen mit einem geschätzten Wert von 6,8 Billionen USD. An Handlungsmöglichkeiten gibt es nun: alles so belassen wie es ist, die bestehenden Anlagen unter extremen Kosten durch moderne Anlagen ersetzen oder die bestehenden Anlagen mit modernen Sensor-, Steuer- und Kommunikationssystemen ergänzen und verbessern und sie so mit fliegenden Fahnen ins 21. Jahrhundert befördern.

Die amerikanische Risikokapitalgesellschaft Kleiner Perkins hat die Erweiterung industrieller Systeme um IIoT- und AIoT-Funktionen als das „Erwachen der Industrie“ bezeichnet. In einem 2015 veröffentlichten Artikel mit dem Titel The Industrial Awakening: The Internet of Heavier Things verwies Kleiner Perkins auf einen Bericht des Weltwirtschaftsforums, in dem prognostiziert wurde, dass dieses „Erwachen der Industrie“ bis 2030 zu einem globalen Output im Wert von 14,2 Billionen USD führen wird.

Ergänzung älterer Geräte mit IIoT- und AIoT-Funktionen

Elektromotoren sind auf der ganzen Welt der größte Einzelverbraucher von Strom. So sind sie für etwa 2/3 des industriellen Stromverbrauchs und für etwa 50 % des globalen Stromverbrauchs verantwortlich. Das bedeutet, dass jedes zweite Kraftwerk bzw. andere Stromquellen nur der Versorgung von Motoren dienen.

Das Problem besteht darin, dass der durchschnittliche Industriemotor nur einen Wirkungsgrad von etwa 88 % hat (im Handel erhältliche Motoren können sogar noch einen deutlich geringeren Wirkungsgrad aufweisen). Mithilfe von geeigneten Sensoren und Steuersystemen kann dieser Wirkungsgrad jedoch entscheidend verbessert werden.

Eines der größten Risiken für ein Industrieunternehmen ist Stillstand durch einen unerwarteten Anlagenausfall. Eine Möglichkeit zur Minimierung dieses Problems ist der Einsatz vorausschauender Wartungspraktiken, bei denen Sensoren zur Überwachung der Anlagen und IIoT- und AIoT-Funktionen zum Erkennen von Abweichungen vom Normalbetrieb sowie zum Vorhersagen potenzieller Ausfälle und der entsprechenden Zeitrahmen zum Einsatz kommen. (Beispiel: „Dieser Sekundär-Rotator auf dieser Maschine arbeitet aktuell mit einem Wirkungsgrad von 95 %, der jedoch jeden Tag um 0,9% abnimmt, sodass in 6 Tagen +/- 1 Tag mit einem umfassenden Ausfall zu rechnen ist.“)

IIoT- und AIoT-Funktionen werden verwendet, weil sie Muster erkennen, Entwicklungen aus historischen Daten ablesen und potenzielle Ausfälle hochrechnen können, und dies weitaus effektiver als Menschen.

Menschen fällt es schwer, in enormen Mengen an Zahlen Muster zu erkennen und Auffälligkeiten zu entdecken; das fällt ihnen weitaus leichter, wenn ihnen die Daten in grafischer Form vorliegen.

Zum Beispiel wäre es für einen Menschen schwer, um nicht zu sagen unmöglich, in den Zahlenangaben in Abbildung 1 das Problem zu entdecken und zu identifizieren. Wenn die gleichen Daten dagegen grafisch dargestellt werden, wie dies in Abbildung 2 der Fall ist, würde ein Mensch sofort die Auffälligkeit bemerken.

Abbildung 1: Menschen fällt es schwer, in enormen Mengen an Zahlen Muster zu erkennen und Auffälligkeiten zu entdecken. (Bildquelle: „Allgemeine Messdaten eines IoT-Systems, die für die öffentliche Darstellung bereinigt wurden“ aus einer Präsentation von Stephen Bates)

Abbildung 1: Menschen fällt es schwer, in enormen Mengen an Zahlen Muster zu erkennen und Auffälligkeiten zu entdecken. (Bildquelle: „Allgemeine Messdaten eines IoT-Systems, die für die öffentliche Darstellung bereinigt wurden“ aus einer Präsentation von Stephen Bates)

Abbildung 2: Menschen fällt es weitaus leichter, Muster zu erkennen und Auffälligkeiten zu entdecken, wenn ihnen die Daten in grafischer Form vorliegen. (Bildquelle: „Allgemeine Messdaten eines IoT-Systems, die für die öffentliche Darstellung bereinigt wurden“ aus einer Präsentation von Stephen Bates)

Abbildung 2: Menschen fällt es weitaus leichter, Muster zu erkennen und Auffälligkeiten zu entdecken, wenn ihnen die Daten in grafischer Form vorliegen. (Bildquelle: „Allgemeine Messdaten eines IoT-Systems, die für die öffentliche Darstellung bereinigt wurden“ aus einer Präsentation von Stephen Bates)

Der Punkt hier ist der, dass IIoT- und AIoT-Systeme unabhängig von der Datenform Muster erkennen und Auffälligkeiten entdecken können. Bei mehreren identischen Systemen – die sich potenziell an verschiedenen Standorten auf der ganzen Welt befinden können –, die alle überwacht werden, können die IIoT- und AIoT-Systeme zudem voneinander lernen und das Wissen eines Systems zum Vorhersagen von Problemen in einem anderen System nutzen.

Es kommt ganz auf die Sensoren an (und die Verarbeitung und die Konnektivität und ...)

Der erste Schritt zur Erweiterung älterer Industriegeräte besteht im Hinzufügen von Sensoren. Es gibt eine unheimlich große Auswahl an verschiedenen Sensortypen; jeder Sensortyp wiederum bietet eine unheimlich große Auswahl an Optionen. So können Sensoren unter anderem die folgenden Merkmale messen:

- Position

- Bewegung

- Geschwindigkeit und Beschleunigung

- Kraft (Zug- und Schwellenwertkraft)

- Druck (Kraft pro Einheit)

- Fluss (Geschwindigkeit und Volumen)

- Schall

- Licht

- Strahlung

- Feuchtigkeit (absolute und relative)

- Temperatur

- Chemische Angaben (Art, Konzentration usw.)

Es gibt buchstäblich zehntausende verschiedene Kombinationen von Sensortypen und -optionen. Als Beispiel seien hier die Reihe photoelektrischer Sensoren Contrinex 120254 von Molex und der Sensor M3041-000006-250PG zur Messung des relativen Drucks von TE Connectivity Measurement Specialties genannt (Abbildung 3). Der M3041-000006-250PG gehört zur Baureihe Microfused von TE Connectivity und eignet sich für die Druckmessung in Flüssigkeiten oder Gasen, sogar wenn es sich um schwierige Medien wie verschmutztes Wasser, Dampf und schwach ätzende Flüssigkeiten handelt.

Abbildung 3: Der Druckwandler M3041-000006-250PG eignet sich für die Druckmessung in Flüssigkeiten oder Gasen, sogar wenn es sich um schwierige Medien wie verschmutztes Wasser, Dampf und schwach ätzende Flüssigkeiten handelt. (Bildquelle: TE Connectivity)

Abbildung 3: Der Druckwandler M3041-000006-250PG eignet sich für die Druckmessung in Flüssigkeiten oder Gasen, sogar wenn es sich um schwierige Medien wie verschmutztes Wasser, Dampf und schwach ätzende Flüssigkeiten handelt. (Bildquelle: TE Connectivity)

Einige Beispiele für Sensorentwicklungskits und Evaluierungskarten sind die IoT Studio Platforms, das SensorTile STEVAL-STLCS02V1, das SensorTile.box-Entwicklungskit STEVAL-MKSBOX1V1 und das Evaluierungsboard X-NUCLEO-IKS01A3 für MEMS-Bewegungssensoren, allesamt von STMicroelectronics.

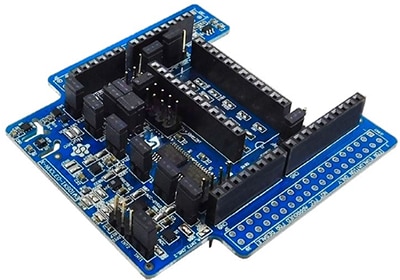

Das X-NUCLEO-IKS01A3 ist ein Evaluierungsboardsystem für MEMS-Bewegungs- und Umgebungssensoren, das mit dem Steckverbinderlayout des Arduino UNO R3 kompatibel ist (Abbildung 4). Es verfügt über den 3-Achsen-Beschleunigungsmesser LSM6DSO + 3-Achsen-Gyroskop, das 3-Achsen-Magnetometer LIS2MDL, den 3-Achsen-Beschleunigungsmesser LIS2DW12, den Luftfeuchtigkeits- und Temperatursensor HTS221, den Drucksensor LPS22HH und den Temperatursensor STTS751.

Abbildung 4: Das Evaluierungsboardsystem X-NUCLEO-IKS01A3 für MEMS-Bewegungs- und Umgebungssensoren ist mit dem Steckverbinder Arduino UNO R3 kompatibel. (Bildquelle: STMicroelectronics)

Abbildung 4: Das Evaluierungsboardsystem X-NUCLEO-IKS01A3 für MEMS-Bewegungs- und Umgebungssensoren ist mit dem Steckverbinder Arduino UNO R3 kompatibel. (Bildquelle: STMicroelectronics)

Neben den Sensoren sind auch die Aufbereitung, Verarbeitung und Steuerung lokaler Daten erforderlich. Diese Aufgaben können mithilfe von speicherprogrammierbaren Steuerungen (Programmable Logic Controllers, PLCs) wie der AS-Serie mit kompakten modularen Midrange-PLCs von Delta Industrial Automation (Abbildung 5) wahrgenommen werden.

Die AS-Serie ist eine leistungsstarke universelle Steuerung für alle Arten von automatisierten Geräten. Sie verfügt über die von Delta selbst entwickelte System-on-chip-Komponente (SoC) auf der Basis von 32-Bit-CPUs für eine höhere Ausführungsgeschwindigkeit mit bis zu 40.000 Schritten pro Millisekunde. Zudem unterstützt sie bis zu 32 Erweiterungsmodule oder bis zu 1024 Ein-/Ausgänge.

Abbildung 5: Die AS-Serie von Delta mit kompakter modularer Midrange-PLC unterstützt bis zu 40.000 Schritte pro Millisekunde und bis zu 1025 Ein-/Ausgänge. (Bildquelle: Delta Industrial Automation)

Abbildung 5: Die AS-Serie von Delta mit kompakter modularer Midrange-PLC unterstützt bis zu 40.000 Schritte pro Millisekunde und bis zu 1025 Ein-/Ausgänge. (Bildquelle: Delta Industrial Automation)

Derweil erfolgen ausgefeilte AIoT-basierte Analysen im Fog und in der Cloud, wofür Netzwerk- und Kommunikationsfunktionen erforderlich sind, wie beispielsweise die Komplettlösung für industrielle Ethernet-Konnektivität von der Weidmuller Group.

Fazit

Mit dem zunehmend schnelleren Einzug des IoT und der Ergänzung durch ML und AI müssen Anlagenmanager einen Weg zur entsprechenden Modernisierung älterer Industriegeräte finden, um so Produktivität und Effizienz zu steigern.

Zum Glück gibt es verfügbare Lösungen verschiedener Anbieter, die älteren Systemen Intelligenz und Konnektivität verpassen und sie damit zu einem Teil der IIoT-Revolution machen.

Verwendete Literatur

- The Industrial Awakening: The Internet of Heavier Things, Kleiner Perkins, 2015

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.